一种液压油缸的密封导向套的制作方法

1.本实用新型涉及导向套技术领域,具体为一种液压油缸的密封导向套。

背景技术:

2.液压油缸是液压传动系统中做直线往复运动的执行元件,是将液压能转变为机械能的液压执行元件,液压油缸的结构型式有活塞缸、柱塞缸、摆动缸三大类,基本上由缸筒和缸盖、活塞和活塞杆等构建组成,并且一般在缸筒的顶端设置有一个导向套,对活塞杆的运动起到一个导向作用。

3.市场上的导向套不具有辅助拆卸的结构,在拆卸的过程中易造成零件表面产生划伤,为此,我们提出一种液压油缸的密封导向套。

技术实现要素:

4.本实用新型的目的在于提供一种液压油缸的密封导向套,以解决上述背景技术中提出的市场上的导向套不具有辅助拆卸的结构,在拆卸的过程中易造成零件表面产生划伤的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种液压油缸的密封导向套,包括导向套本体和铜柱,所述导向套本体的上方中部设置有导向环,且导向环的外部套设有附加护套,所述导向套本体的上方表面四周安装有用于辅助拆卸导向套本体的辅助组件,且辅助组件包括容纳腔、抵接圆环、凹凸垫层和防滑凸点,所述容纳腔的前端表面设置有抵接圆环,且抵接圆环靠近容纳腔内部的一面衔接有凹凸垫层,所述容纳腔的内部底面固定有防滑凸点,所述铜柱设置于导向套本体的下方,且导向套本体的内部安装有用于润滑活塞杆的润滑组件。

6.优选的,所述导向环和导向套本体之间呈一体化结构,且导向环和附加护套之间呈紧密贴合。

7.优选的,所述容纳腔通过导向套本体构成嵌入式结构,且容纳腔关于导向套本体的上方表面呈环形等距状分布。

8.优选的,所述容纳腔设置有四组,且容纳腔的内侧一周与抵接圆环的外侧一周之间呈一体化结构,而且防滑凸点关于容纳腔的内部底面呈“十”字状分布。

9.优选的,所述抵接圆环内部两侧设置的凹槽为“]”状,且抵接圆环和凹凸垫层之间呈紧密贴合。

10.优选的,所述润滑组件包括储油腔、注油嘴、输油通道、出油孔和防溢圈,且储油腔的前端上方右侧安装有注油嘴,所述储油腔的外侧连接有输油通道,且输油通道的前端衔接有出油孔,所述出油孔靠近导向套本体中心点的一侧衔接有防溢圈。

11.优选的,所述储油腔和导向套本体之间呈一体化结构,且输油通道关于储油腔的外侧呈环形等距状分布。

12.优选的,所述输油通道设置有四个,且储油腔、输油通道和出油孔之间相互连通。

13.优选的,所述出油孔设置有四个,且出油孔和防溢圈的数量相一致,而且防溢圈呈弧形状结构。

14.本实用新型提供了一种液压油缸的密封导向套,具备以下有益效果:该液压油缸的密封导向套,采用润滑组件中储油腔、注油嘴、输油通道、出油孔、防溢圈相配合来帮助活塞杆及导向套本体进行润滑,以避免因润滑度不足造成零件之间摩擦受损的情况发生,有效提高液压油缸的可靠性。

15.1、本实用新型附加护套包覆于导向环外侧一周的设计,是为了在采用工具拆卸导向套本体时对导向环进行保护,防止导向环与工具直接接触造成表面出现划痕和磨损,铜柱的设置是为了将聚集在导向套本体中的热量释放至导向套本体以外的地方,以起到帮助散热稳定工作温度的作用。

16.2、本实用新型使用注油嘴将润滑脂加注于导向套本体的储油腔内,并经过储油腔四周分布的输油通道均匀输送至出油孔处排出,以此通过润滑脂对活塞杆进行润滑,以减少摩擦,提高活塞杆的运动灵活性以及导向套本体的使用寿命。

17.3、本实用新型将直径小于两个“]”状卡槽间距离且抵接圆环内径尺寸的工具从两个“]”状卡槽之间置入容纳腔中,紧接着可通过转动工具,使之工具的端部在抵接圆环的作用下被限制于容纳腔中无法轻易脱离,此时工作人员可施力将工具朝着外侧方向拉动,能够帮助导向套本体于活塞杆上脱离,以起到降低拆卸导向套本体难度的作用。

附图说明

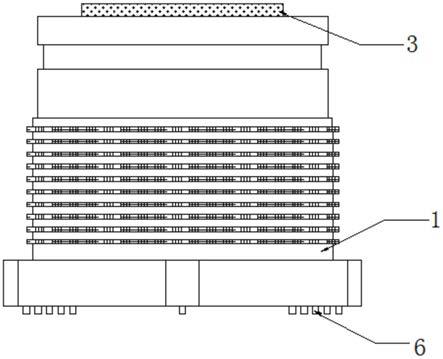

18.图1为本实用新型一种液压油缸的密封导向套的整体结构示意图;

19.图2为本实用新型一种液压油缸的密封导向套的俯视结构示意图;

20.图3为本实用新型一种液压油缸的密封导向套的仰视结构示意图;

21.图4为本实用新型一种液压油缸的密封导向套的容纳腔立体结构示意图。

22.图中:1、导向套本体;2、导向环;3、附加护套;4、辅助组件;401、容纳腔;402、抵接圆环;403、凹凸垫层;404、防滑凸点;5、润滑组件;501、储油腔;502、注油嘴;503、输油通道;504、出油孔;505、防溢圈;6、铜柱。

具体实施方式

23.如图1所示,一种液压油缸的密封导向套,包括导向套本体1和铜柱6,导向套本体1的上方中部设置有导向环2,且导向环2的外部套设有附加护套3,导向环2和导向套本体1之间呈一体化结构,且导向环2和附加护套3之间呈紧密贴合,附加护套3包覆于导向环2外侧一周的设计,是为了在采用工具拆卸导向套本体1时对导向环2进行保护,防止导向环2与工具直接接触造成表面出现划痕和磨损,铜柱6设置于导向套本体1的下方,铜柱6的设置是为了将聚集在导向套本体1中的热量释放至导向套本体1以外的地方,以起到帮助散热稳定工作温度的作用。

24.如图2和图3所示,导向套本体1的内部安装有用于润滑活塞杆的润滑组件5,润滑组件5包括储油腔501、注油嘴502、输油通道503、出油孔504和防溢圈505,且储油腔501的前端上方右侧安装有注油嘴502,储油腔501的外侧连接有输油通道503,储油腔501和导向套本体1之间呈一体化结构,且输油通道503关于储油腔501的外侧呈环形等距状分布,且输油

通道503的前端衔接有出油孔504,输油通道503设置有四个,且储油腔501、输油通道503和出油孔504之间相互连通,出油孔504靠近导向套本体1中心点的一侧衔接有防溢圈505,出油孔504设置有四个,且出油孔504和防溢圈505的数量相一致,而且防溢圈505呈弧形状结构,使用注油嘴502将润滑脂加注于导向套本体1的储油腔501内,并经过储油腔501四周分布的输油通道503均匀输送至出油孔504处排出,以此通过润滑脂对活塞杆进行润滑,以减少摩擦,提高活塞杆的运动灵活性以及导向套本体1的使用寿命。

25.如图2和图4所示,导向套本体1的上方表面四周安装有用于辅助拆卸导向套本体1的辅助组件4,容纳腔401通过导向套本体1构成嵌入式结构,且容纳腔401关于导向套本体1的上方表面呈环形等距状分布,且辅助组件4包括容纳腔401、抵接圆环402、凹凸垫层403和防滑凸点404,容纳腔401的前端表面设置有抵接圆环402,且抵接圆环402靠近容纳腔401内部的一面衔接有凹凸垫层403,抵接圆环402内部两侧设置的凹槽为“]”状,且抵接圆环402和凹凸垫层403之间呈紧密贴合,容纳腔401的内部底面固定有防滑凸点404,容纳腔401设置有四组,且容纳腔401的内侧一周与抵接圆环402的外侧一周之间呈一体化结构,而且防滑凸点404关于容纳腔401的内部底面呈“十”字状分布,将直径小于两个“]”状卡槽间距离且抵接圆环402内径尺寸的工具从两个“]”状卡槽之间置入容纳腔401中,紧接着可通过转动工具,使之工具的端部在抵接圆环402的作用下被限制于容纳腔401中无法轻易脱离,此时工作人员可施力将工具朝着外侧方向拉动,能够帮助导向套本体1于活塞杆上脱离,以起到降低拆卸导向套本体1难度的作用。

26.综上,该液压油缸的密封导向套,使用时,首先根据图1-4所示的结构,导向套本体1和导向环2呈一体化结构,安装时通过将导向套本体1设有铜柱6的一面垂直朝着活塞杆外部进行套设,工作在借助工具将导向套本体1朝着活塞杆外部推动时,利用附加护套3包覆于导向环2外侧一周的设计,能够防止导向环2与工具直接接触造成表面出现划痕和磨损,接着工作人员由注油嘴502将润滑脂加注进导向套本体1的储油腔501内,润滑脂经过储油腔501四周分布的输油通道503可以均匀输送至出油孔504处排出,以此通过润滑脂对活塞杆进行润滑,能够减少零件之间的摩擦,有效防止卡滞、异响等故障问题的发生,同时一定程度上提高了活塞杆的运动灵活性以及导向套本体1的使用寿命,其中防溢圈505的设置是为了将润滑脂聚集起来,以免润滑脂分散后影响铜柱6的散热效果,紧接着环形等距状分布的多根铜柱6能够将聚集在导向套本体1中的热量释放至导向套本体1以外的地方,以起到帮助散热稳定工作温度的作用,而当定期维护液压油缸,并需拆卸取下导向套本体1时,工作人员可将直径小于两个“]”状卡槽间距离且抵接圆环402内径尺寸的工具从两个“]”状卡槽之间置入容纳腔401中,紧接着可通过转动工具,使之工具的端部在抵接圆环402的作用下被限制于容纳腔401中无法轻易脱离,此时工作人员可施力将工具朝着外侧方向拉动,能够帮助导向套本体1于活塞杆上脱离,以起到降低拆卸导向套本体1难度的作用,给拆卸导向套本体1提供便利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1