一种便于使用的扒胎机大铲手控阀的制作方法

1.本实用新型涉及一种便于使用的扒胎机大铲手控阀,属于轮胎拆装设备领域。

背景技术:

2.轮胎拆装机在轮胎拆装过程中,首先要将长期行驶在公路上的汽车轮胎通过大铲将粘合在一起的轮胎和轮辋铲松,使轮胎和轮辋脱离,以便进行拆卸轮胎操作。

3.目前轮胎拆装机的拆胎控制系统多数安装在轮胎拆装机箱体内,采用脚踏控制大铲换向阀。在铲胎过程中一边用手控制轮胎位置,一边伸腿用脚踏控制脚踏换向阀,而另一只手还要控制大铲铲板角度,操作起来难度很大,而且腿横于轮胎竖直位置存在安全隐患。

技术实现要素:

4.针对上述现有技术中存在的问题,本实用新型的目的在于提供一种便于使用的扒胎机大铲手控阀,结构简单,易于手动控制大铲工作实现轮胎与轮毂的分离。

5.为实现上述实用新型目的,本实用新型采用如下技术方案:

6.本实用新型提供一种便于使用的扒胎机大铲手控阀,包括阀体及阀杆,所述阀杆具有与阀体内腔滑动配合的滑动部、与阀体内腔形成环槽的腰部以及设于阀杆后端的限位部,所述阀体具有容置阀杆前后滑动的阀杆腔;其中,

7.所述阀体内具有连通阀杆腔的气源腔、气缸腔以及泄压腔,且所述气源腔、气缸腔以及泄压腔与阀杆腔的连通口沿着阀杆腔内阀杆轴向伸出的方向顺次设置,且所述阀杆腔于气源腔的连通口及气缸腔的连通口之间形成用于限制所述限位部滑动的限位肩台;

8.当阀杆完全收入阀杆腔时,所述气源腔的连通口通过腰部所设环槽连通气缸腔,且泄压腔被滑动部封堵;当阀杆后端的限位部滑动至限位肩台处时,阀杆伸入阀杆腔,此时所述气源腔的连通口被滑动部封堵,且气缸腔的连通口通过环槽与泄压腔连通。

9.作为本实用新型的优选方案,所述限位肩台前端的阀杆腔内沿着阀杆轴向依次设有三个密封环圈,并在三个密封环圈之间设有两个隔套,其中,所述隔套由柱状壳体以及柱状壳体两端的环形端构成,且柱状壳体沿其环向均匀开设有通孔,所述密封环圈与环状端均恰好能够装配于阀杆的滑动部与阀杆腔之间的间隙中,所述柱状壳体的内径与滑动部外径相适配,且柱状壳体的外径小于阀杆腔的内径。

10.作为本实用新型的优选方案,所述阀体后端通过螺栓装配有阀座,且阀座具有与阀杆腔后端适配的堵头,所述堵头与阀杆的限位部之间设有复位弹簧。

11.作为本实用新型的优选方案,所述阀杆于密封环圈前端设有阀杆盖,且阀杆腔设有限位阀杆盖的限位槽。

12.作为本实用新型的优选方案,所述阀杆顶端装配有按钮,且所述阀杆盖具有适配按钮底端的让位槽。

13.作为本实用新型的优选方案,所述气源腔、气缸腔以及泄压腔均分别沿着其连通口向阀体外侧开设观察孔,且观察孔通过挂胶螺栓密封。

14.本实用新型的有益效果在于:

15.首先,本实用新型结构简单,通常扒胎机气缸工作方式以脚踏或手扳动开关来控制大铲运动为主,而本实用新型可以通过自然手扶下压的方式实现控制气缸带动大铲进行运动,符合人机工程学,简单高效。

16.其次,本实用新型通过手扶下压的方式使气源腔与气缸腔连通,从而控制大铲工作,同时在复位弹簧的作用下,气缸腔与泄压腔连通,阀体中的气源腔、气缸腔及泄压腔沿着阀杆行程设置,且具体位置与阀杆腰部的位置相关,设计巧妙,便于大铲在铲胎工作时的安全可靠进行。

附图说明

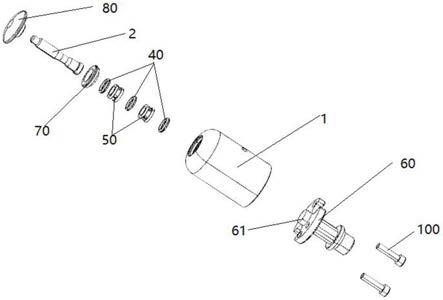

17.图1为本实用新型中一种便于使用的扒胎机大铲手控阀的爆炸图。

18.图2为图1中阀杆的结构示意图。

19.图3为图1中隔套的结构示意图。

20.图4为本实用新型的扒胎机大铲手控阀在按下时的内部结构图。

21.图5为本实用新型的扒胎机大铲手控阀在抬起时的内部结构图。

22.1、阀体,11、阀杆腔,12、连通口,101、气源腔,102、气缸腔,103、泄压腔,104、限位肩台;

23.2、阀杆,21、滑动部,22、腰部,23、限位部;

24.30、环槽;

25.40、密封环圈;

26.50、隔套,51、柱状壳体,52、环形端,53、通孔;

27.60、阀座,61、堵头,62、复位弹簧;

28.70、阀杆盖,71、限位槽;

29.80、按钮;

30.90、观察孔;

31.100、螺栓。

具体实施方式

32.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

33.如图1至图3所示的一种便于使用的扒胎机大铲手控阀,包括阀体1及阀杆2,所述阀杆2具有与阀体1内腔滑动配合的滑动部21、与阀体1内腔形成环槽30的腰部22以及设于阀杆2后端的限位部23,所述阀体1具有容置阀杆2前后滑动的阀杆腔11;其中,

34.所述阀体1内具有连通阀杆腔11的气源腔101、气缸腔102以及泄压腔103,且所述气源腔101、气缸腔102以及泄压腔103与阀杆腔11的连通口12沿着阀杆腔11内阀杆2轴向伸出的方向顺次设置,且所述阀杆腔11于气源腔101的连通口12及气缸腔102的连通口12之间

形成用于限制所述限位部23滑动的限位肩台104;

35.当阀杆2完全收入阀杆腔11时,所述气源腔101的连通口12通过腰部22所设环槽30连通气缸腔102,且泄压腔103被滑动部21封堵;当阀杆2后端的限位部23滑动至限位肩台104处时,阀杆2伸入阀杆腔11,此时所述气源腔101的连通口12被滑动部21封堵,且气缸腔102的连通口12通过环槽30与泄压腔103连通。

36.如图4所示,本实施例中手控阀在按下时的工作状态,首先通过将气源腔101与气缸腔102连通,从而使气体进入气缸中,促使气缸进行工作,当松开按钮80后,如图5所示,气体通过气缸腔102进入泄压腔103并排出,从而恢复气缸的原始位置。如图4及图5中,泄压腔103应当被阀杆2遮盖而无法显露出,但为了示出泄压腔103在阀体1的位置,故将其绘出。

37.在本实施例中,所述限位肩台104前端的阀杆腔11内沿着阀杆2轴向依次设有三个密封环圈40,并在三个密封环圈40之间设有两个隔套50,其中,所述隔套50由柱状壳体51以及柱状壳体51两端的环形端52构成,且柱状壳体51沿其环向均匀开设有通孔53,所述密封环圈40与环状端52均恰好能够装配于阀杆2的滑动部21与阀杆腔11之间的间隙中,所述柱状壳体51的内径与滑动部21外径相适配,且柱状壳体51的外径小于阀杆腔11的内径,从而隔套50能够从柱状壳体51与阀杆腔11的间隙中实现气体的排放和进入,从而达到实时控制大铲运动的目的。

38.所述阀体1后端通过螺栓100装配有阀座60,且阀座60具有与阀杆腔11后端适配的堵头61,所述堵头61与阀杆2的限位部23之间设有复位弹簧62,所述阀座60不仅能具有上述功能,在一些实施例中,阀座60还能够用于装配和固定气缸、气源。

39.在本实施例中,所述阀杆2于密封环圈40前端设有阀杆盖70,且阀杆腔11设有限位阀杆盖70的限位槽71。

40.在本实施例中,所述阀杆2顶端装配有按钮80,且所述阀杆盖70具有适配按钮80底端的让位槽。

41.在本实施例中,所述气源腔101、气缸腔102以及泄压腔103均分别沿着其连通口12向阀体1外侧开设观察孔90,且观察孔90通过挂胶螺栓密封。通过所设置的观察孔90,以便于排除和检修阀体1在关键位置的问题。

42.在本实用新型的另一些实施例中,所述观察孔90还能够通过焊接封堵片的形式将该孔完全封堵,并通过打磨使阀体与封堵处光滑平整,由于本实用新型的手控阀能够快捷方便的完全拆解,因此该观察孔90的封堵也不会影响本实用新型的正常使用过程。

43.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

44.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1