一种具有单向阀装置的泵的制作方法

1.本实用新型涉及微型泵装置,具体涉及具有精准止回关闭功能的单向阀装置的微型泵,特别是一种泵及其单向阀装置。

背景技术:

2.随着ai自动化产品的日常生活化,微型泵和阀越来越应用于各种日常用品的流体控制中,如医疗器械、食品家电、家用清洁电器等等,这些产品对流量精度要求和开启关闭的精准度要求也是越来越高,在定量的过程中,需要精准的开启和关闭。因此,需要在微型泵的出口处设置可精准而快速开启关闭的止回单向阀。

3.针对以上缺点问题,本实用新型采用如下技术方案进行改善。

技术实现要素:

4.本实用新型的目的提供一种泵及其单向阀装置,公开的技术方案如下:

5.一种泵及其单向阀装置,用于流体的精准抽取的微型泵,泵(10)其特征在于包括驱动部分和泵头部分;

6.驱动部分包括:一底座壳体(5),以及设置于所述底座壳体(5)内的一驱动机构(7);一电机(6),通过电机轴(61)驱动连接于驱动机构(7);

7.泵头部分包括:流体进口(11)、流体出口(12);以及分别用于设置所述流体进口(11)和流体出口(12)的相对应的进口盖板(2)和出口盖板(1);一阀座(3),用于安装进流体伞形阀片(31)和出流体阀片(32);一隔膜座(4),隔膜(42)安装于所述隔膜座(4)的安装孔(41)内,隔膜(42)的安装柱(421),通过安装于支架(74)的固定孔(741)连接于驱动机构(7);

8.其中,所述进口盖板(2)和出口盖板(1)之间设置一单向阀(8),用于流体出口的单向密封。

9.进一步的,流体出口(12)设置于出口盖板(1)中心位置,与进口盖板(2)中心通孔形成流体通道,所述单向阀(8)设置于出口盖板(1)和进口盖板(2)形成的中心通孔形成流体通道上。

10.进一步的,单向阀(8)包括用于开启和关闭单向阀的阀片(81)、阀片座(82)、以及通过弹性件(84)安装于出口盖板(1)的流体出口(12)内设置的固定座(85)的轴压件(83)。

11.进一步的,所述的阀片座(82)设置于所述进口盖板(2)上,所述固定座(85)设置于出口盖板(1)上,进口盖板(2)和出口盖板(1)的中心部分形成中心出口流体通道。进口盖板(2)的中心出口流体通道(21)外围形成流体进口通道(22),所述进口通道(22)上设置过滤装置(9),所述过滤装置(9)包括适配于进口盖板(2)的中心出口流体通道(21)的固定柱(211)的内安装槽(93),以及适配于流体进口通道(22)的安装孔(221)的外安装槽(92)。所述的进口盖板(2)的中心出口流体通道(21)和流体进口通道(22),与阀座(3)上的流体出口通道(31)和流体进口通道(32)相适配,形成完整的流体出入口通道。

12.进一步的,所述的阀片(81)包括具有一中心通孔(811)的一环形阀膜片(812),所述阀膜片(812)外围通过一斜面台阶(816)形成阀外围圈(817),阀外围圈(817)靠近阀座的面上设置密封凸圈(813),所述的阀片座(82)包括具有外圈环形的凸台座圈(824)围成的一内凹形的阀座腔体,所述阀座腔体包括一中心挡圈(821)和设置于中心挡圈(821)外围的阀座通孔(822),所述阀外围圈(817)与凸台座圈(824)适形贴合,阀片座(82)和阀片(81)通过所述密封凸圈(813)和密封凹圈(823)在周边密封连接;以及,阀片(81)的中心通孔(811)的直径小于阀片座(82)的中心挡圈(821),所述环形阀膜片(812)通过所述斜面台阶(816)靠向中心通孔(811)内凹贴合于所述阀片座(82)的中心挡圈(821),其中所述环形阀膜片(812)单向密封贴合于中心挡圈(821)上,所述阀座通孔(822)的孔口对应于环形阀膜片(812)的主体面设置。

13.进一步的,所述的设置于流体出口(12)的固定座(85)在边缘设置挡圈(851),所述阀片(81)的环形阀膜片(812)外侧端朝向流体出口(12)的一面设置一凸台圈(814),所述凸台圈(814)的顶面与所述挡圈(851)顶触连接,其中所述的挡圈(851)边缘底面(8511)与倒角斜面(8512)形成凸出的转角(8513),凸台圈(814)的环形顶面中部位置与转角顶触连接。当阀片因压力打开时,限定阀片脱离移动的同时,形成一转动的机械连接。

14.进一步的,所述的轴压件(83)设置为具有中心气流孔(836)的环体形径向底面(831)在靠近出口轴向上一体成形的环柱形内挡圈(832)和外挡圈(833),所述径向底面(831)适配于阀膜片(812),弹性件(84)设置于所述内挡圈(832)和外挡圈(833)之间形成的间隙腔体(834)抵触于径向底面(831)固定,弹性件(84)另一端部固定设置于流体出口(12)的固定座(85)的凸柱(854),所述的径向底面(831)设置底面通孔(835),环柱形内挡圈(832)的轴向高度小于和外挡圈(833),外挡圈(833)适配于固定座(85)底端面(852)顶触时,内挡圈(832)与凸柱(854)之间形成间隙(853)。因此,当单向阀开启状态中,形成反压关闭时,气流可以通过所述间隙(853)后通过设置于轴压件(83)的径向底面(831)上设置底面通孔(835),施加压力于阀膜片(812)主体上,实现迅速关闭单向阀的功能。

15.本实用新型还公开一种单向阀装置,包括用于开启和关闭单向阀的阀片(81)、阀片座(82)、以及通过弹性件(84)安装于出口盖板(1)的流体出口(12)内设置的固定座(85)的轴压件(83),其特征在于所述的阀片(81)包括具有一中心通孔(811)的一环形阀膜片(812),所述阀膜片(812)外围通过一斜面台阶(816)形成阀外围圈(817),阀外围圈(817)靠近阀座的面上设置密封凸圈(813),所述的阀片座(82)包括具有外圈环形的凸台座圈(824)围成的一内凹形的阀座腔体,所述阀座腔体包括一中心挡圈(821)和设置于中心挡圈(821)外围的阀座通孔(822),所述阀外围圈(817)与凸台座圈(824)适形贴合,阀片座(82)和阀片(81)通过所述密封凸圈(813)和密封凹圈(823)在周边密封连接;以及,阀片(81)的中心通孔(811)的直径小于阀片座(82)的中心挡圈(821),所述环形阀膜片(812)通过所述斜面台阶(816)靠向中心通孔(811)内凹贴合于所述阀片座(82)的中心挡圈(821),其中所述环形阀膜片(812)单向密封贴合于中心挡圈(821)上,所述阀座通孔(822)的孔口对应于环形阀膜片(812)的主体面设置。

16.进一步的,所述的设置于流体出口(12)的固定座(85)在边缘设置挡圈(851),所述阀片(81)的环形阀膜片(812)外侧端朝向流体出口(12)的一面设置一凸台圈(814),所述凸台圈(814)的顶面与所述挡圈(851)顶触连接,其中所述的挡圈(851)边缘底面(8511)与倒

角斜面(8512)形成凸出的转角(8513),凸台圈(814)的环形顶面中部位置与转角顶触连接。当阀片因压力打开时,限定阀片脱离移动的同时,形成一转动的机械连接,不但保证阀片在正向压力时可转动一定角度而迅速打开,还可因将阀片限定于固定位置而关闭时可以快速而精准。

17.进一步的,所述的轴压件(83)设置为具有中心气流孔(836)的环体形径向底面(831)在靠近出口轴向上一体成形的环柱形内挡圈(832)和外挡圈(833),所述径向底面(831)适配于阀膜片(812),弹性件(84)设置于所述内挡圈(832)和外挡圈(833)之间形成的间隙腔体(834)抵触于径向底面(831)固定,弹性件(84)另一端部固定设置于流体出口(12的固定座(85)的凸柱(854),所述的径向底面(831)设置底面通孔(835),环柱形内挡圈(832)的轴向高度小于和外挡圈(833),外挡圈(833)顶触于固定座(85)的底端面(852)时,内挡圈(832)与凸柱(854)之间形成间隙(853)。因此,当单向阀开启状态中,形成反压关闭时,气流可以通过所述间隙(853)后通过设置于轴压件(83)的径向底面(831)上设置底面通孔(835),施加压力于阀膜片(812)主体上,实现迅速关闭单向阀的功能。

18.据以上技术方案,本实用新型具有以下有益效果:

19.一、本实用新型中一种泵及其单向阀装置,在泵的进口盖板和出口盖板之间形成的流体通道中设置单向阀装置,实现快速精准开启和关闭流体出口的效果。

20.二、本实用新型中泵体中设置的单向阀装置,阀片设置为中心通孔的环形膜片结构,阀片座的流体通孔对应于环形膜片体,从侧向中心形成的压力,促使阀片打开的过程中形成一定的转动趋势,而阀片与出口端固定座的台阶转角点形成转动的相顶触的连接,实现限定阀片固定位置的同时,实现阀片的灵活开启。

21.三、本实用新型中泵体中设置的单向阀装置,阀片的压轴件的径向底面上设置的环形内挡圈高度小于环形外挡圈,在单向阀开启状态,环形外挡圈顶触出口固定座底端面时,环形内挡圈与固定座底端的凸柱还具有一定的间隙,与内挡圈高度外挡圈之间的间隙腔体,以及压轴件的底面通孔形成流体通道,当反向压力关闭单向阀时,气流压力通过其形成的流体通道可以快速精准的关闭单向。

22.四、本实用新型中一种泵及其单向阀装置,进口盖板和出口盖板中心形成出口流体通道,外围形成进口通道的结构,以及阀座上的相应的中心出口流体通道和外围进口通道相配合,更适合于过滤器装置的安装设计,实现流体入口腔体通道对流体进行有效的过滤的效果。

附图说明

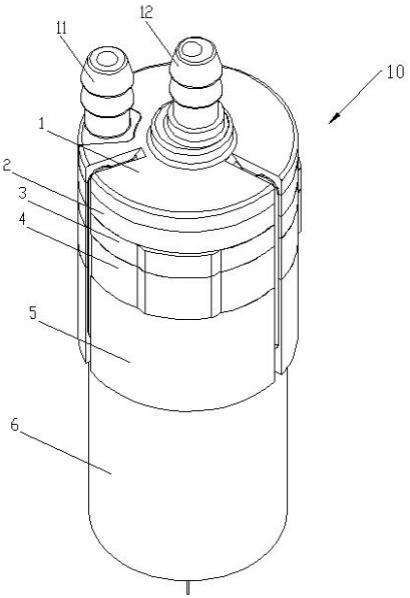

23.图1为本实用新型最佳实施例的泵整体结构示意图;

24.图2为本实用新型最佳实施例的泵结构爆炸分解示意图;

25.图3为本实用新型最佳实施例的泵内部结构a-a剖面示意图;

26.图4为本实用新型最佳实施例的单向阀安装结构示意图;

27.图5为本实用新型最佳实施例的单向阀爆炸分解示意图;

28.图6为本实用新型最佳实施例的单向阀流体通道示意图;

29.图7为本实用新型最佳实施例的单向阀阀座结构示意图;;

30.图8为本实用新型最佳实施例的单向阀装置俯视示意图;

31.图9为本实用新型最佳实施例的单向阀装置仰视示意图;

32.图10为本实用新型最佳实施例的单向阀装置局部放大示意图;

33.图11为本实用新型最佳实施例的单向阀装置另一状态局部放大示意图;

34.图12为本实用新型最佳实施例的单向阀装置完全打开状态的局部放大示意图;

35.图13为本实用新型最佳实施例的流体通道结构过滤装置示意图;

36.图14为本实用新型最佳实施例的流体通道结构过滤装置分解与流体进口盖板配合示意图;

37.图15为本实用新型最佳实施例的流体通道结构过滤装置分解与阀座配合示意图。

38.图中,泵10,流体进口11,流体出口12;

39.出口盖板1;

40.进口盖板2,;

41.阀座3,进流体伞形阀片31,出流体阀片32;

42.隔膜座4,安装孔41,隔膜42,安装柱421;

43.底座壳体5;

44.电机6,电机轴61;

45.驱动机构7,偏心轴71,偏心轮72,偏心孔73,支架74;

46.单向阀8,阀片81,阀片座82,轴压件83,弹性件84,固定座85;中心通孔811,环形阀膜片812,密封凸圈813,凸台圈814,中心挡圈821,阀座通孔822,密封凹圈823,径向底面831,内挡圈832,外挡圈833,间隙腔体834,底面通孔835,挡圈851,边缘底面8511,倒角斜面8512,转角8513,底端面852 ,间隙853,凸柱854,

47.过滤装置9,过滤孔91,外安装槽92,内安装槽93。

具体实施方式

48.下面结合附图和具体实施方式,对本实用新型做进一步说明。

49.如图1至5所示,一种泵及其单向阀装置,用于流体的精准抽取的微型泵,泵10包括驱动部分和泵头部分。驱动部分包括:一底座壳体5,以及设置于底座壳体5内的一驱动机构7;一电机6,通过电机轴61驱动连接于驱动机构7;泵头部分包括:流体进口11、流体出口12;以及分别用于设置流体进口11和流体出口12的相对应的进口盖板2和出口盖板1;一阀座3,用于安装进流体伞形阀片31和出流体阀片32;一隔膜座4,隔膜42安装于隔膜座4的安装孔41内,隔膜42的安装柱421,通过安装于支架74的固定孔741连接于驱动机构7;其中,进口盖板2和出口盖板1之间设置一单向阀8,用于流体出口的单向密封。

50.如图3、4和5中所示,流体出口12设置于出口盖板1中心位置,与进口盖板2中心通孔形成流体通道,单向阀8设置于出口盖板1和进口盖板2形成的中心通孔形成流体通道上。

51.如图5所示,单向阀8包括用于开启和关闭单向阀的阀片81、阀片座82、以及通过弹性件84安装于出口盖板1的流体出口12内设置的固定座85的轴压件83。

52.如图5、13、14和15中所示,阀片座82设置于进口盖板2上,固定座85设置于出口盖板1上,进口盖板2和出口盖板1的中心部分形成中心出口流体通道。进口盖板2的中心出口流体通道21外围形成流体进口通道22,进口通道22上设置过滤装置9,过滤装置9包括适配于进口盖板2的中心出口流体通道21的固定柱211的内安装槽93,以及适配于流体进口通道

22的安装孔221的外安装槽92。进口盖板2的中心出口流体通道21和流体进口通道22,与阀座3上的流体出口通道31和流体进口通道32相适配,形成完整的流体出入口通道。

53.如图7和图8中所示,阀片81包括具有一中心通孔811的一环形阀膜片812,阀膜片812外围通过一斜面台阶816形成阀外围圈817,阀外围圈817靠近阀座的面上设置密封凸圈813,阀片座82包括具有外圈环形的凸台座圈824围成的一内凹形的阀座腔体,阀座腔体包括一中心挡圈821和设置于中心挡圈821外围的阀座通孔822,阀外围圈817与凸台座圈824适形贴合,阀片座82和阀片81通过密封凸圈813和密封凹圈823在周边密封连接;以及,阀片81的中心通孔811的直径小于阀片座82的中心挡圈821,环形阀膜片812通过斜面台阶816靠向中心通孔811内凹贴合于阀片座82的中心挡圈821,其中环形阀膜片812单向密封贴合于中心挡圈821上,阀座通孔822的孔口对应于环形阀膜片812的主体面设置。

54.如图10、11和12中所示,设置于流体出口12的固定座85在边缘设置挡圈851,阀片81的环形阀膜片812外侧端朝向流体出口12的一面设置一凸台圈814,凸台圈814的顶面与挡圈851顶触连接,其中挡圈851边缘底面8511与倒角斜面8512形成凸出的转角8513,凸台圈814的环形顶面中部位置与转角顶触连接。当阀片因压力打开时,限定阀片脱离移动的同时,形成一转动的机械连接。当阀片因压力打开时,限定阀片脱离移动的同时,形成一转动的机械连接。如图10中,为单向阀完全关闭的状态,图11中为第二位置打开状态,箭头方向为流体流动方向,图12中为完全打开的状态,阀片81限定转动一定角度。

55.以及,轴压件83设置为具有中心气流孔836的环体形径向底面831在靠近出口轴向上一体成形的环柱形内挡圈832和外挡圈833,径向底面831适配于阀膜片812,弹性件84设置于内挡圈832和外挡圈833之间形成的间隙腔体834抵触于径向底面831固定,弹性件84另一端部固定设置于流体出口12的固定座85的凸柱854,径向底面831设置底面通孔835,环柱形内挡圈832的轴向高度小于和外挡圈833,外挡圈833适配于固定座85底端面852顶触时,内挡圈832与凸柱854之间形成间隙853。因此,当单向阀开启状态中,形成反压关闭时,气流可以通过间隙853后通过设置于轴压件83的径向底面831上设置底面通孔835,施加压力于阀膜片812主体上,实现迅速关闭单向阀的功能。

56.如图7和8所示,本实用新型还公开一种单向阀装置,包括用于开启和关闭单向阀的阀片81、阀片座82、以及通过弹性件84安装于出口盖板1的流体出口12内设置的固定座85的轴压件83,阀片81包括具有一中心通孔811的一环形阀膜片812,阀膜片812外围通过一斜面台阶816形成阀外围圈817,阀外围圈817靠近阀座的面上设置密封凸圈813,阀片座82包括具有外圈环形的凸台座圈824围成的一内凹形的阀座腔体,阀座腔体包括一中心挡圈821和设置于中心挡圈821外围的阀座通孔822,阀外围圈817与凸台座圈824适形贴合,阀片座82和阀片81通过密封凸圈813和密封凹圈823在周边密封连接;以及,阀片81的中心通孔811的直径小于阀片座82的中心挡圈821,环形阀膜片812通过斜面台阶816靠向中心通孔811内凹贴合于阀片座82的中心挡圈821,其中环形阀膜片812单向密封贴合于中心挡圈821上,阀座通孔822的孔口对应于环形阀膜片812的主体面设置。

57.如图10、11和12中所示,设置于流体出口12的固定座85在边缘设置挡圈851,阀片81的环形阀膜片812外侧端朝向流体出口12的一面设置一凸台圈814,凸台圈814的顶面与挡圈851顶触连接,其中挡圈851边缘底面8511与倒角斜面8512形成凸出的转角8513,凸台圈814的环形顶面中部位置与转角顶触连接。当阀片因压力打开时,限定阀片脱离移动的同

时,形成一转动的机械连接,不但保证阀片在正向压力时可转动一定角度而迅速打开,还可因将阀片限定于固定位置而关闭时可以快速而精准。

58.以及,轴压件83设置为具有中心气流孔836的环体形径向底面831在靠近出口轴向上一体成形的环柱形内挡圈832和外挡圈833,径向底面831适配于阀膜片812,弹性件84设置于内挡圈832和外挡圈833之间形成的间隙腔体834抵触于径向底面831固定,弹性件84另一端部固定设置于流体出口12的固定座85的凸柱854,径向底面831设置底面通孔835,环柱形内挡圈832的轴向高度小于和外挡圈833,外挡圈833顶触于固定座85的底端面852时,内挡圈832与凸柱854之间形成间隙853。因此,当单向阀开启状态中,形成反压关闭时,气流可以通过间隙853后通过设置于轴压件83的径向底面831上设置底面通孔835,施加压力于阀膜片812主体上,实现迅速关闭单向阀的功能。

59.以上为本实用新型的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1