一种涡旋压缩机的制作方法

1.本实用新型涉及涡旋压缩机技术领域,具体涉及一种涡旋压缩机。

背景技术:

2.目前涡旋压缩机多数采用圈销式结构,如图1和2所示,通过在压缩机100a的静盘130a上设置第一润滑油路131a和第二润滑油路132a,然后,经过动盘和静盘之间的径向油路引流到动盘的轴承孔的外壁处,回流的润滑油无法供给到动盘轴承。且受压缩机转速影响大,在压缩机高度旋转时,带动偏心套在此中压腔进行高速旋转,在压缩机高转速运行中,由于偏心套的扫风阻挡作用,使得被动供给油路无法顺畅供油,使动盘轴承长期使用冷冻油润滑供给不足,造成动盘轴承的使用可靠性变差。

技术实现要素:

3.本实用新型旨在至少解决现有技术中的问题之一。

4.本实用新型的第目的在于提出一种涡旋压缩机。

5.根据本实用新型实施例的涡旋压缩机,所述涡旋压缩机包括:静盘,所述静盘的盘体内设置有第一润滑油路和第二润滑油路,所述第一润滑油路的前端用于连通回油通道,所述第一润滑油路的末端连通于所述第二润滑油路的前端;动盘,所述动盘通过轴承安装于偏心轴上用于与所述静盘形成可压缩的容腔;以及支架,所述支架用于固定支撑所述静盘,所述动盘沿轴向设置在所述支架与所述静盘之间,所述支架设置有引流通道和喷射通道,所述引流通道的前端连通于所述第二润滑油路的末端,所述引流通道的末端连通于所述喷射通道上,所述喷射通道的末端被设置为朝向所述轴承。

6.由于设置有第一润滑油路、第二润滑油路、引流通道和喷射通道,第一润滑油路的前端连通压缩机的回油通道,喷射通道的末端朝向动盘的轴承,如上设置,即可实现对动盘的轴承的主动定向润滑。

7.根据本实用新型实施例的涡旋压缩机,所述第一润滑油路倾斜设置,所述第二润滑油路水平设置,所述引流通道和所述喷射通道倾斜且相交设置。

8.根据本实用新型实施例的涡旋压缩机,所述第一润滑油路的直径为d1,长度为l1;所述第二润滑油路的直径为d2,长度为l2;所述第一润滑油路和所述第二润滑油路的直径和长度关系设置为0.1d1<d2<0.6d1,l1<l2。

9.根据本实用新型实施例的涡旋压缩机,所述引流通道的直径为d3,所述引流通道和所述第二润滑油路的直径关系设置为0.5d2≤d3≤d2。

10.根据本实用新型实施例的涡旋压缩机,所述喷射通道的直径为d4,所述引流通道和所述喷射通道的直径关系设置为0.5d3≤d4≤d3。

11.根据本实用新型实施例的涡旋压缩机,所述引流通道和所述喷射通道之间的夹角为β,所述夹角β设置为90

°

≤β≤180

°

。

12.根据本实用新型实施例的涡旋压缩机,所述引流通道和所述喷射通道沿所述支架

的周向设置为多组,所述多组引流通道和所述喷射通道之间连通设置。

13.根据本实用新型实施例的涡旋压缩机,所述喷射通道的前端处设置有螺钉孔,所述螺钉孔内设置有密封螺钉。

14.根据本实用新型实施例的涡旋压缩机,所述喷射通道的末端设置喷射孔,所述喷射孔被设置为朝向所述轴承。

15.根据本实用新型实施例的涡旋压缩机,所述支架的所述螺钉孔和所述喷射孔分别加工设置。

附图说明

16.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

17.图1为现有压缩机的结构示意图;

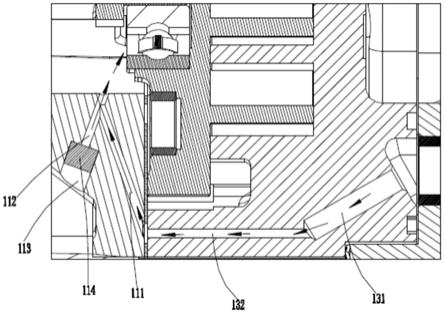

18.图2为现有压缩机的局部放大结构示意图;

19.图3本实用新型实施例整体结构示意图;

20.图4为实用新型实施例的局部放大结构示意图;

21.图5为实用新型实施例的支架的结构示意图。

22.图中:100、100a-压缩机,110-支架;111-引流通道,112-喷射通道,113-螺钉孔,114-密封螺钉,120-前盖,130、130a-静盘,131、131a-第一润滑油路,132、132a-第二润滑油路,140-动盘,141-轴承,150-偏心套。

具体实施方式

23.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

24.如图3至5所示,根据本实用新型实施例的涡旋压缩机100,它包括:静盘130、动盘140和支架110。该静盘130的盘体内设置有第一润滑油路131和第二润滑油路132,该第一润滑油路的前端用于连通回油通道,该第一润滑油路的末端连通于该第二润滑油路的前端;该动盘140通过轴承141安装于偏心轴上用于与该静盘形成可压缩的容腔;该支架110用于固定支撑该静盘,该动盘沿轴向设置在该支架与该静盘之间,该支架设置有引流通道111和喷射通道112,该引流通道的前端连通于该第二润滑油路的末端,该引流通道111的末端连通于该喷射通道112上,该喷射通道的末端被设置为朝向该轴承141。

25.由于设置有第一润滑油路、第二润滑油路、引流通道和喷射通道,第一润滑油路的前端连通压缩机的回油通道,喷射通道的末端朝向动盘的轴承,如上设置,即可实现对动盘的轴承的主动定向润滑。

26.进一步地,该第一润滑油路131倾斜设置,该第二润滑油路132水平设置,该引流通道111和该喷射通道112倾斜且相交设置。

27.更进一步地,该第一润滑油路131的直径为d1,长度为l1;该第二润滑油路132的直

径为d2,长度为l2;该第一润滑油路131和该第二润滑油路132的直径和长度关系设置为0.1d1<d2<0.6d1,l1<l2。

28.如上设置,以使回流的润滑油进行节流,进而流速加快。

29.更进一步地,该引流通道111的直径为d3,该引流通道111和该第二润滑油路132的直径关系设置为0.5d2≤d3≤d2。

30.如上设置,使得回流的润滑油再经过引流通道的再次节流。

31.更进一步地,该喷射通道112的直径为d4,该引流通道111和该喷射通道112的直径关系设置为0.5d3≤d4≤d3。

32.如上设置,使得回流的润滑油再一次经过喷射通道的再一次节流。

33.更进一步地,该引流通道和该喷射通道之间的夹角为β,该夹角β设置为90

°

≤β≤180

°

。

34.经过上述对回流的润滑油的三次节流及提速,且喷射通道朝向动盘的轴承处设置,喷射通道的出口处的润滑油呈高速喷射状态,直接喷射进入动盘轴承部位,实现主动润滑。

35.且由于润滑油呈高度喷射状态,偏心套150的旋转对润滑油的的阻挡作用有限,进而主动润滑不受压缩机转速影响。

36.更进一步地,该引流通道和该喷射通道沿该支架的周向设置为多组,该多组引流通道和该喷射通道之间连通设置。

37.如上设置,使得对动盘的轴承的主动润滑效果更加明显。

38.更进一步地,该喷射通道112的前端处设置有螺钉孔113,该螺钉孔内设置有密封螺钉114。

39.更进一步地,该喷射通道112的末端设置喷射孔,该喷射孔被设置为朝向所述轴承141。

40.更进一步地,该支架110的螺钉孔和喷射孔分别加工设置。

41.支架110的螺钉孔和喷射孔的加工采用两段加工方式,在支架110的外圆斜面,先进行螺钉孔113的加工,后加工喷射通道112的喷射孔,支架110的引流通道111与支架110的大端面呈倾斜角度布置,在支架装配中,先用密封螺钉114对前端螺钉孔113进行封堵,防止润滑油反向泄漏。

42.本实用新型实施例的使用过程如下:

43.涡旋压缩机的回油通道中的润滑油,经过第一润滑油路、第二润滑油路、引流通道和喷射通道,润滑油经过三次节流和提速,主动直接喷射进入动盘的轴承部位,实现主动润滑。

44.再者,本实用新型结构紧凑,节省占地空间,功能多样化,操作方便快捷。

45.综上所述,本实用新型能降低生产成本,提高生产效率,提高使用寿命。

46.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1