用于研究爆震实验的快速压缩机燃烧缸平台

1.本实用新型属于快速压缩机实验平台设计领域,涉及一种应用于研究爆震实验的快速压缩机燃烧缸平台。

背景技术:

2.内燃机作为一种动力机械,在给人们带来巨大的便利的同时也带来了严重的环境污染问题。化石能源枯竭问题也时当前世界的共同难题,发展可再生的清洁能源是世界的发展趋势。天然气发动机具有和柴油机相似的能源效率,与柴油机对比,几乎没有颗粒物和硫化物的尾气排放,但是由于天然气特性而导致的天然气发动机能耗增加和热效率降低是限制其发展的关键因素。通过优化压缩比和点火提前角可以提高发动机的热效率以及降低能耗,但是会导致爆震的发生。研究表明,爆震会对发动机造成很大的损害,因此,抑制爆震的发生的同时提高发动机的热效率和降低能耗是当前研究的重中之重。

3.快速压缩机具有结构简单、易于控制的优点,可以模拟内燃机的绝热压缩过程以及定容燃烧过程。因此可以通过改造快速压缩机燃烧缸平台,合理的布置点火系统,实现控制双火花塞点火燃烧工况以及火花辅助压燃燃烧工况,探究抑制爆震的方法。

技术实现要素:

4.本实用新型的目的在于提供了一种用于研究爆震实验的快速压缩机燃烧缸平台,以解决上述背景中提供的问题。

5.本实用新型提供了一种用于研究爆震实验的快速压缩机燃烧缸平台,包括缸体前端盖、缸体后端盖、石英玻璃、缸体、缸筒、活塞、液压端盖、温度传感器外壳。所述缸体加工有燃烧室腔体,所述燃烧室腔体的前端面设置有石英玻璃定位腔,所述燃烧室腔体的后端面设置有缸筒定位腔。

6.其中,所述的石英玻璃定位腔直径、燃烧室腔体直径、缸筒内直径均相同;所述的石英玻璃定位腔、燃烧室腔体、缸筒均设置为圆柱形;所述的石英玻璃定位腔、燃烧室腔体、缸筒内直径同轴线设置。

7.其中,所述的石英玻璃形状设置为两个直径不同的同轴圆柱体。

8.其中,所述的石英玻璃嵌入于石英玻璃定位腔中,石英玻璃后端与缸体接触部位开有 o型圈密封槽d,所述的o型圈密封槽d中设置o型圈形成第一层密封面,所述的石英玻璃与缸体之间设置有垫片形成第二层密封面,所述石英玻璃与缸体前端盖之间设置有垫片形成第三层密封面。

9.其中,所述的缸体前端盖和缸体有8个圆周均布的定位孔a。

10.其中,所述的燃烧室腔体轴向长度小于径向直径,所述燃烧室腔体在径向圆周横截面上面设置了一个火花式缸压传感器安装孔a,一个火花式缸压传感器安装孔b,一个振动传感器安装孔a,一个振动传感器安装孔b,一个温度传感器安装孔,一个进气孔和一个排气孔。

11.其中,所述的火花式缸压传感器安装孔a的轴线与燃烧室腔体的轴线相互垂直。

12.其中,在所述的火花式缸压传感器安装孔a的位置,沿着所述的燃烧室腔体的径向圆周横截面顺时针旋转45

°

放置一个的振动传感器安装孔a,所述的振动传感器安装孔a的轴线与燃烧室腔体的轴线相互垂直。

13.其中,在所述的振动传感器安装孔a的位置,沿着所述的燃烧室腔体的径向圆周横截面顺时针旋转45

°

放置一个温度传感器安装孔,所述的温度传感器安装孔的轴线与燃烧室腔体的轴线相互垂直。

14.其中,在所述的温度传感器安装孔中,同轴线放置温度传感器外壳以及温度传感器。

15.其中,所述的温度传感器外壳在底部外直径设置有o型圈密封槽a和o型圈密封槽b,形成外部密封面。所述的温度传感器外壳在底部内直径设置有一个o型圈密封槽c,形成内部密封圈,o型圈密封槽a、b、c均布放置。

16.其中,在所述的温度传感器安装孔的位置,沿着所述的燃烧室腔体的径向圆周横截面顺时针旋转45

°

放置一个排气孔,所述的排气孔的轴线与燃烧室腔体的轴线相互垂直。

17.其中,在所述的温度传感器安装孔的位置,沿着所述的燃烧室腔体的径向圆周横截面顺时针旋转180

°

放置一个进气孔,所述的进气孔的轴线与燃烧室腔体的轴线相互垂直。

18.其中,在所述的火花式缸压传感器安装孔a的位置,对称放置一个火花式缸压传感器安装孔b。

19.其中,在所述的振动传感器安装孔a的位置,对称放置另一个振动传感器安装孔b。

20.其中,所述的燃烧室腔体的径向圆周横截面距离缸体前端面99-101mm范围内。

21.其中,所述的缸筒定位腔设置一个缸筒,所述的缸筒前端面与缸体之间设置垫片形成第一层密封面。所述的缸体后端盖与缸体之间设置垫片形成第二层密封面。

22.其中,所述的缸体后端盖内直径、缸筒定位腔直径、缸筒前端外直径均相同且为同轴线的圆柱形。

23.其中,所述的缸体后端盖与缸体之间有6个圆周均布的定位孔b。

24.其中,所述的活塞同轴线布置在缸筒内。

25.其中,所述的缸筒后端与液压端盖相连。

26.与现有技术相比,本实用新型的有益效果是:

27.(1)本实用新型对快速压缩机的燃烧室腔体进行改造,通过单片机对两个对置的火花式缸压传感器控制可以实现对点火时刻的控制进而实现控制双火花塞点火燃烧工况以及火花辅助压燃燃烧工况,进而可以探究不同数量的火花塞点火以及不同的火花塞点火时刻对爆震实验的影响。在缸体上布置有两个振动传感器,通过采集卡可以采集到振动信号进而检测爆震程度的大小。

28.(2)本实用新型针对温度传感器的制作工艺问题而产生的检测温度区间问题以及气密性问题,配套设计了一个温度传感器外壳模型,以解决上述问题。

29.(3)本实用新型通过对燃烧缸平台进行了多个结构设计优化,在燃烧室腔体径向圆周截面布置了实验需要用到的各式传感器,在提高了燃烧缸结构的紧凑型和气密性的同时保证了燃烧缸的结构稳定性,尽量避免了传感器对燃烧区域造成过大影响。

附图说明

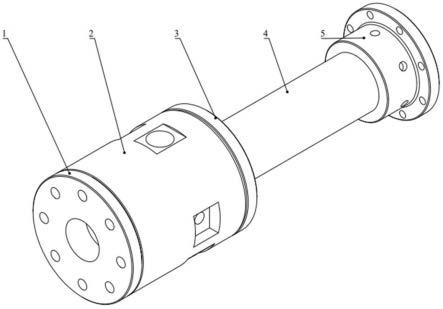

30.图1是本实用新型中燃烧缸平台的结构图。

31.图2是本实用新型中燃烧缸平台的横剖图。

32.图3是本实用新型中燃烧室腔体的径向圆周横截面剖视图。

33.图4是本实用新型中温度传感器示意图。

34.图5是本实用新型中温度传感器外壳示意图。

35.附图标记说明:

36.1缸体前端盖;2缸体;3缸体后端盖;4缸筒;5液压端盖;6定位孔a;7石英玻璃; 8o型圈密封槽d;9燃烧室腔体;10定位孔b;11活塞;12进气孔;13火花式缸压传感器安装孔a;14振动传感器安装孔a;15温度传感器安装孔;16排气孔;17火花式缸压传感器安装孔b;18振动传感器安装孔b;19温度传感器;20温度传感器外壳;21o型圈密封槽a;22o型圈密封槽b;23o型圈密封槽c。

具体实施方式

37.下面结合附图对本新型实用做出进一步的说明。

38.参见图1至图5,本实用新型提供了一种用于研究爆震实验的快速压缩机燃烧缸平台,包括缸体前端盖1、缸体后端盖3、石英玻璃7、缸体2、缸筒4、活塞11、液压端盖5、温度传感器外壳20。所述的缸体2为圆柱体,材料采用45号钢,缸体2前后端面倒角,缸体前端盖1和缸体后端盖3尖锐部分倒角,防止缸体2与缸体前端1和缸体后端盖3之间产生磨损,同时减少燃烧缸平台的重量,所述缸体2加工有燃烧室腔体9,所述燃烧室腔体9的前端面设置有石英玻璃7定位腔,所述燃烧室腔体9的后端面设置有缸筒4定位腔。所述的石英玻璃7定位腔直径、燃烧室腔体9直径、缸筒4内直径均相同;所述的石英玻璃7定位腔、燃烧室腔体9、缸筒4均设置为圆柱形;所述的石英玻璃7定位腔、燃烧室腔体9、缸筒4内直径同轴线设置。所述的石英玻璃7形状设置为两个直径不同的同轴圆柱体。所述的石英玻璃7嵌入于石英玻璃7定位腔中,石英玻璃7后端与缸体2接触部位开有o型圈密封槽d8,所述的o型圈密封槽d8中设置o型圈形成第一层密封面,所述的石英玻璃7与缸体2之间设置有垫片形成第二层密封面,所述石英玻璃7与缸体前端盖1之间设置有垫片形成第三层密封面。通过三层密封面的设置将漏气的可能性降低,同时设置垫片可以尽量降低缸体2和缸体前端盖1对石英玻璃7产生磨损。可以通过使用高速摄影机观察燃烧室腔体9内的燃烧状况。所述的缸体前端盖1和缸体2有8个圆周均布的定位孔a6。

39.所述的燃烧室腔体9轴向长度小于径向直径,所述燃烧室腔体9在径向圆周横截面上面设置了一个火花式缸压传感器安装孔a13,一个火花式缸压传感器安装孔b17,一个振动传感器安装孔a14,一个振动传感器安装孔b18,一个温度传感器安装孔15,一个进气孔12和一个排气孔16。所述的火花式缸压传感器安装孔a13的轴线与燃烧室腔体9的轴线相互垂直。在所述的火花式缸压传感器安装孔a13的位置,沿着所述的燃烧室腔体9的径向圆周横截面顺时针旋转45

°

放置一个的振动传感器安装孔a14,所述的振动传感器安装孔a14的轴线与燃烧室腔体9的轴线相互垂直。在所述的振动传感器安装孔a14的位置,沿着所述的燃烧室腔体的径向圆周横截面顺时针旋转45

°

放置一个温度传感器安装孔15,所述的温度传感器安装孔15的轴线与燃烧室腔体9的轴线相互垂直。在所述的温度传感器安装孔15中,同

轴线放置温度传感器外壳20以及温度传感器19。所述的温度传感器外壳20在底部外直径设置有o型圈密封槽a21和o型圈密封槽b22,形成外部密封面。所述的温度传感器外壳20在底部内直径设置有一个o型圈密封槽c23,形成内部密封圈。o型圈密封槽a21、b22和c23均布放置。在所述的温度传感器安装孔15的位置,沿着所述的燃烧室腔体9的径向圆周横截面顺时针旋转45

°

放置一个排气孔16,所述的排气孔16的轴线与燃烧室腔体9的轴线相互垂直。在所述的温度传感器安装孔15的位置,沿着所述的燃烧室腔体9的径向圆周横截面顺时针旋转180

°

放置一个进气孔12,所述的进气孔12 的轴线与燃烧室腔体9的轴线相互垂直。在所述的火花式缸压传感器安装孔a13的位置,对称放置另一个火花式缸压传感器安装孔b17。在所述的振动传感器安装孔a14的位置,对称放置另一个振动传感器安装孔b18。所述的燃烧室腔体9的径向圆周横截面距离缸体 2前端面99-101mm范围内。火花式缸压传感器安装在两个对置火花式缸压传感器安装孔 a13和b17中,火花式缸压传感器通过单片机控制点火时刻,可以实现控制双火花塞点火燃烧工况和火花辅助压燃燃烧工况,进而探究不同数量的火花塞点火以及不同的火花塞点火时刻对爆震实验的影响。振动传感器安装在两个对置的振动传感器a14和b18中,通过采集卡采集振动信号,进而检测出爆震程度的大小。为了解决所述的温度传感器19的制作工艺问题而产生的检测温度区间问题以及气密性问题,配套设计了一个温度传感器外套 20以解决上述问题,同时可以精确检测缸内温度变化,所述的进气口12,与磁力预混罐相连,用于向燃烧室内喷射可燃气体,为燃烧提供燃料。所述的排气口16,当一次爆震实验完成后,先利用压差不同排除缸内废气,然后多次运行真空泵将缸内抽至真空,降低对下一次实验的影响。

40.所述的缸体后端盖11置于缸筒4的前端,液压端盖5置于缸筒4的后端,活塞11置于缸筒4内部,与连杆相连,连杆由液压缸以及驱动气缸控制,用来压缩可燃气体。所述的缸筒4定位腔设置一个缸筒4,所述的缸筒4前端面与缸体2之间设置垫片形成第一层密封面,缸体后端盖3与缸体2之间设置垫片形成第二层密封面,将漏气的可能性降低,同时防止缸体2与缸体后端盖3和缸筒4之间的磨损,所述的缸体后端盖3与缸体2之间有6个圆周均布的定位孔b10。所述的缸体后端盖3内直径、缸筒4定位腔直径、缸筒4 前端外直径均相同且为同轴线的圆柱形。所述的活塞11同轴线布置在缸筒4内。所述的缸筒4后端与液压端盖5相连。

41.本实用新型中燃烧缸的装备及使用注意事项如下:

42.1.使用定位孔a6定位缸体前端盖1和缸体2以及石英玻璃7时,要保证定位孔a6螺栓受力均匀,防止受力不均匀损坏石英玻璃7。

43.2.做完实验后,清洗腔体应从活塞11侧拆装,避免拆装石英玻璃7,而导致石英玻璃 7损坏。

44.3.由于快速压缩机在未产生燃烧时会产生振动,所以在使用振动传感器a14和b18时,应先测试出未产生燃烧时的振动信号,以此来校正正常燃烧和爆震燃烧的振动信号。

45.尽管上面结合附图对本实用新型进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨的情况下,还可以做出很多变形,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1