一种压铸机伺服阀控制油独立供油结构的制作方法

1.本实用新型涉及液压油动力系统领域,尤其是涉及一种压铸机伺服阀控制油独立供油结构。

背景技术:

2.压铸机就是用于压力铸造的机器,压铸机包括热压室和冷压室两种,压铸机在压力作用下把熔融的金属液压射到模具中冷却成型,压铸机工作的时候,需要向压铸机内注入液压油作为动力源。

3.目前,供油系统通过供油管道与压铸机相连接,压铸机通过回油管道与供油系统相连接,供油系统内的液压油通过供油管道到达压铸机后再通过回油管道回到供油系统中,形成一个循环回路,为了确保液压油的清洁性,供油系统中会安装过滤器。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:过滤器只能过滤液压油中小颗粒的杂质,无法过滤液压油中的大颗粒杂质与漂浮物,大颗粒杂质与漂浮物容易将供油管道与回油管道堵塞住,影响正常生产。

技术实现要素:

5.为了改善大颗粒杂质与漂浮物容易将供油管道与回油管道堵塞住,影响正常生产的问题,本技术提供一种压铸机伺服阀控制油独立供油结构,本实用新型在使用时,通过过滤组件的设置,一方面,可以对液压油中大颗粒的杂质进行过滤,另一方面,可以对液压油中的漂浮物进行过滤。

6.本技术提供的一种压铸机伺服阀控制油独立供油结构采用如下的技术方案:

7.一种压铸机伺服阀控制油独立供油结构,包括:机体以及安装于机体一侧的油箱,所述油箱一侧安装有供油泵,所述油箱的侧壁上安装有过滤器,所述油箱上位于过滤器一侧安装有回油泵,所述油箱与过滤器相连通,所述油箱与供油泵相连通,所述供油泵与机体相连通,所述机体与回油泵相连通,所述回油泵与油箱相连通,所述油箱内设有用于过滤油箱内的液压油中杂质的过滤组件。

8.通过采用上述技术方案,液压油从油箱流入供油泵中,从供油泵流入机体中,从机体流入回油泵中,从回油泵流回油箱中,形成一个完整的回路,为机体提供动力,过滤器对油箱内液压油中小颗粒的杂质进行过滤,通过过滤组件的设置,一方面,对液压油中大颗粒的杂质进行过滤,另一方面,对液压油中的漂浮物进行过滤。

9.本实用新型进一步设置:所述过滤组件包括连接于油箱内的底壁上的下隔板,所述下隔板位于油箱内靠近回油泵的一侧,所述油箱内的顶壁上位于下隔板一侧连接有上隔板,所述上隔板位于油箱内靠近供油泵的一侧。

10.通过采用上述技术方案,按照液压油循环的方向,油箱内的液压油首先流经下隔板,然后流经上隔板,液压油流经下隔板时,液压油中大颗粒的杂质被下隔板阻挡住,大颗粒的杂质沉淀至油箱底部,液压油流经上隔板时,液压油中的漂浮物被上隔板阻挡住,漂浮

物停留在上隔板一侧。

11.本实用新型进一步设置:所述上隔板的底壁低于下隔板的顶壁。

12.通过采用上述技术方案,液压油从下隔板的顶部流过,当上隔板的底壁低于下隔板的顶壁时,才能更好的将液压油中的漂浮物阻挡住,避免漂浮物从上隔板与下隔板之间流过。

13.本实用新型进一步设置:所述油箱内的顶壁与底壁上均连接有夹板,两所述夹板内均滑动连接有底板,其中一所述底板远离油箱内壁的一侧与下隔板相连接,另一所述底板远离油箱内壁的一侧与上隔板相连接,所述夹板上设有用于固定底板的固定组件。

14.通过采用上述技术方案,安装上隔板与下隔板时,将底板沿夹板滑入,再通过固定组件将底板固定住,拆装便捷,实用性强。

15.本实用新型进一步设置:所述固定组件包括设于夹板上的插孔,所述底板的侧壁上设有与插孔相对应的插槽,所述插孔内滑动连接有插杆。

16.通过采用上述技术方案,将底板滑入夹板内,插孔与插槽对齐,将插杆同时滑入插孔与插槽中,底板被固定住,装拆便捷,实用性强。

17.本实用新型进一步设置:所述插杆外套设有弹簧,所述弹簧一端连接于插杆上,所述弹簧另一端连接于夹板上。

18.通过采用上述技术方案,将底板沿夹板滑入之前,首先将插杆拉起,此时,弹簧处于拉伸状态,然后将底板滑入夹板中,当底板滑至插孔处时,松开插杆,由于弹簧回复力的作用,插杆回弹,插杆端部抵接于底板的侧壁上,随着底板的滑动,插杆端部沿底板的侧壁滑动,当插孔与插槽对齐时,由于弹簧回复力的作用,插杆回弹至插槽中,底板被固定住,操作更加便捷,且固定牢固。

19.本实用新型进一步设置:所述油箱的顶部安装有冷却器,所述供油泵与冷却器相连通,所述冷却器与机体相连通,所述冷却器与回油泵相连通。

20.通过采用上述技术方案,液压油流经冷却器时,冷却器对液压油进行降温,避免因液压油温度过高而影响机体的正常运行。

21.本实用新型进一步设置:所述插杆靠近夹板的一端呈圆弧状。

22.通过采用上述技术方案,插杆端部设置为圆弧状,减小了插杆端部与底板侧壁之间的接触面积,进而减小摩擦力,使底板滑动的更加顺畅,且减小了插杆端部的磨损。

23.综上所述,本实用新型具有以下有益效果:

24.1、通过上隔板与下隔板的设置,下隔板能够将液压油中大颗粒的杂质阻挡住,使大颗粒的杂质沉淀在油箱底部,不会随着液压油继续流动,上隔板能够将液压油中的漂浮物阻挡住,使漂浮物停留在上隔板一侧,不会随着液压油继续流动,从而使液压油更加洁净,大大降低了油路被堵塞的风险。

25.2、通过夹板与固定组件的设置,安装上隔板与下隔板时,将底板沿夹板滑入,再通过固定组件将底板固定住,装拆便捷,便于定期将上隔板与下隔板取下进行清理,实用性强。

附图说明

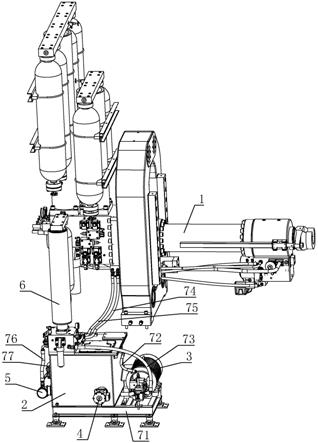

26.图1是本实用新型实施例的整体结构示意图;

27.图2是本实用新型实施例的供油系统整体剖视图;

28.图3是本实用新型实施例的油箱整体剖视图。

29.附图标记说明:

30.1、机体;2、油箱;21、下隔板;22、上隔板;23、夹板;24、底板;25、插孔;26、插槽;27、插杆;28、弹簧;3、供油泵;4、过滤器;5、回油泵;6、冷却器;71、支架;72、第一管道;73、第二管道;74、第三管道;75、第四管道;76、第五管道;77、第六管道。

具体实施方式

31.以下结合附图对本技术作进一步详细说明。

32.本实施例:一种压铸机伺服阀控制油独立供油结构,参照图1和图2,包括:机体1以及放置于机体1一侧的支架71,机体1为压铸机,支架71上安装有油箱2,油箱2内储存有液压油,支架71上安装有供油泵3,供油泵3位于油箱2一侧,油箱2顶部安装有冷却器6,冷却器6利用液氮对液压油进行降温,避免因液压油温度过高而影响机体1的正常运行,油箱2的侧壁上安装有过滤器4,过滤器4可以对液压油中小颗粒的杂质进行过滤,油箱2上还安装有回油泵5,回油泵5位于过滤器4一侧。

33.油箱2与过滤器4相连通,油箱2通过第一管道72与供油泵3相连通,供油泵3通过第二管道73与冷却器6相连通,冷却器6通过第三管道74与机体1相连通,机体1通过第四管道75与冷却器6相连通,冷却器6通过第五管道76与回油泵5相连接,回油泵5通过第六管道77与油箱2相连通。

34.按照液压油循环的方向,油箱2内的液压油通过第一管道72流入供油泵3中,供油泵3中的液压油通过第二管道73流入冷却器6中,冷却器6对液压油进行第一次降温,冷却器6中的液压油通过第三管道74流入机体1中,机体1中的液压油通过第四管道75再次流入冷却器6中,冷却器6对液压油进行第二次降温,冷却器6中的液压油通过第五管道76流入回油泵5中,回油泵5中的液压油通过第六管道77流回油箱2中,过滤器4对油箱2内液压油中小颗粒的杂质进行过滤。

35.但是,液压油中除了小颗粒的杂质还有大颗粒的杂质与漂浮物,依靠过滤器4对液压油进行过滤,并不能将液压油中的杂物过滤干净,因此,为了对大颗粒的杂质与漂浮物进行过滤,本实施例中,油箱2内的底壁上焊接有下隔板21,下隔板21位于油箱2内靠近回油泵5的一侧,油箱2内的顶壁上焊接有上隔板22,上隔板22位于油箱2内靠近供油泵3的一侧。

36.按照液压油循环的方向,油箱2内的液压油首先流经下隔板21,然后流经上隔板22,油箱2内液压油中大颗粒的杂质在自身重力作用下缓慢下沉,当液压油流经下隔板21时,液压油中大颗粒的杂质被下隔板21阻挡住,大颗粒的杂质顺着下隔板21的侧壁沉淀至油箱2底部,油箱2内液压油中的漂浮物漂浮在液压油顶部,当液压油流经上隔板22时,液压油中的漂浮物被上隔板22阻挡住,并停留在上隔板22一侧,为了避免漂浮物从下隔板21与上隔板22之间流过,本实施例中,上隔板22的底壁低于下隔板21的顶壁。

37.但是,在长期使用的过程中,上隔板22与下隔板21上会沾染大量的杂质,进而污染液压油,所以需要定期将上隔板22与下隔板21取出进行清理。

38.参照图2和图3,因此,本实施例中,油箱2内的顶壁与底壁上均焊接有夹板23,两夹板23内均滑动连接有底板24,底板24为矩形板,其中一底板24远离油箱2内壁的一侧与下隔

板21相连接,底板24与下隔板21一体成型,另一底板24远离油箱2内壁的一侧与上隔板22相连接,底板24与上隔板22一体成型。

39.为了将上隔板22与下隔板21固定住,本实施例中,夹板23上开设有插孔25,插孔25为圆孔,底板24的侧壁上开设有插槽26,插槽26与插孔25相对应,插孔25内滑动连接有插杆27,插杆27外套设有弹簧28,弹簧28一端固定连接于插杆27上,弹簧28另一端固定连接于夹板23上。

40.安装上隔板22与下隔板21时,首先将插杆27拉起,此时,弹簧28处于拉伸状态,然后将底板24滑入夹板23内,当底板24滑至插孔25处时,松开插杆27,由于弹簧28回复力的作用,插杆27回弹,插杆27端部抵接于底板24的侧壁上,随着底板24的滑动,插杆27端部沿底板24的侧壁滑动。

41.为了减小插杆27端部与底板24侧壁之间的摩擦力,使底板24滑动的更加顺畅,插杆27靠近底板24的一端呈圆弧状,通过减小接触面积的方式来减小摩擦力,当插孔25与插槽26对齐时,由于弹簧28回复力的作用,插杆27回弹至插槽26中,底板24被固定住,拆卸上隔板22与下隔板21时,将插杆27拉起,将上隔板22与下隔板21滑出即可,拆装便捷,固定牢固。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1