一种船用装卸臂强制驱动液压控制系统的制作方法

1.本发明属于电气自动化、流体控制装备技术领域,尤其涉及一种船用装卸臂强制驱动液压控制系统。

背景技术:

2.流体装卸专用设备,如lng、油品、化工介质等船用装卸臂,当现场紧急情况下或者发生火情时erc使得臂和船分离后,使得液压系统强制切换成驱动状态,使得装卸臂悬停。

3.当船用装卸臂在装载过程中按下急停按钮或者工作范围超出装卸最大工作范围时,紧急脱离装置erc执行使得装卸臂与船体分离,由于装载过程中装卸臂处于浮动平衡状态,然紧急脱离装置erc分离以后导致平衡状态失效,若此时系统无法切换至驱动状态将会造成设备失衡导致设备损坏或人员伤亡。

4.此外,关于现有的脱离液压系统,现有的紧急脱离装置,只有电气控制驱动电磁阀,如果电磁阀失效,容易引发设备失衡导致重大事故的发生。

技术实现要素:

5.基于现有液压系统存在的问题,通过多次研究和试验,设计了强制驱动液压系统回路,全面解决了这个问题。

6.本发明的技术方案为:一种船用装卸臂强制驱动液压控制系统,包括:进油口p1管路和回油口t1管路依次连接并联设置的换向阀8.1、换向阀8.2、换向阀8.3,并联设置的单向节流阀10.2、单向节流阀10.3、单向节流阀10.4,并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3;然后并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3连接换向阀12,换向阀12连接换向阀13,换向阀13连接到并联设置的双溢流阀16.1、双溢流阀16.2、双溢流阀16.3中;其中,双溢流阀16.1两端分别通过液控换向阀17.1、液控换向阀17.2连接至内臂油缸的两个腔室,双溢流阀16.2两端分别通过液控换向阀17.3、液控换向阀17.4连接至外臂油缸的两个腔室,双溢流阀16.3两端分别连接至水平旋转油缸的两个腔室;进油口pp1管路连接至紧急分离装置;回油口t1管路为系统主回油路,

7.进油口pp1、回油口t1管路连接的第一条支路:减压阀4.1连接方向控制阀5,方向控制阀5连接液压锁9,液压锁9连接单向节流阀10.1,单向节流阀10.1通过管路连接到输油臂与船体歧管法兰分离装置上;

8.进油口pp1、回油口t1管路连接的第二条支路:减压阀4.2连接方向控制阀6,方向控制阀6通过管路连接到输油臂与船体歧管法兰分离装置上。

9.进一步,液压锁9连接单向节流阀10.1构成控制阀组,用于实现输油臂与船体歧管法兰分离装置中双球阀的打开和闭合。

10.进一步,减压阀4.2连接方向控制阀6用于控制抱箍油缸实现脱离动作。

11.进一步,换向阀13为两位四通换向阀,实现内臂油缸、外臂油缸、水平旋转油缸驱

动与浮动功能的切换,换向阀12为两位四通换向阀,当脱离装置完成分离动作后,实现内臂油缸、外臂油缸、水平旋转油缸只能工作在驱动状态,不允许浮动状态的出现。

12.进一步,换向阀8.1用于控制内臂油缸左右运动,换向阀8.2用于控制外臂油缸左右运动,换向阀8.3用于控制水平旋转油缸左右运动。

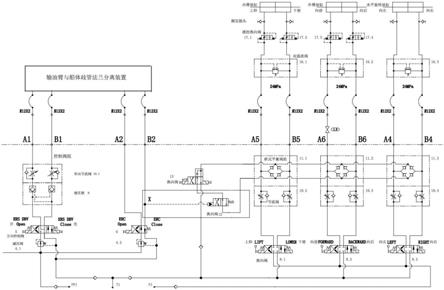

13.进一步,双溢流阀16.1、双溢流阀16.2、双溢流阀16.3用于调整系统管路压力不能超过24mpa。

14.进一步,液控换向阀17.1、液控换向阀17.2、液控换向阀17.3、液控换向阀17.4具有油缸保持作用,当对应油路管道因老化等其他因素突然断裂时,油缸内部的高压油使得换向阀换向切断油路,防止装卸臂因自重快速向下掉落。

15.本发明具有以下技术效果:增加液控换向阀,使得erc脱离时,高压油通过x控制油口使得换向阀12换向,强制将液压系统切换成驱动模式,与此同时换向阀13电磁阀得电,同样实现系统切换为驱动模式,由于换向阀均是滑阀结构存在泄漏,因此两种方式相互冗余。系统可靠,安全性高,维护方便,避免脱离后无法切换成驱动模式而造成重大事故的发生。

附图说明

16.图1为本发明的含有强制驱动功能液压原理图;

17.图2为现有的输油臂与船体歧管法兰分离装置。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

19.如图1所示,一种船用装卸臂强制驱动液压控制系统,包括:

20.进油口p1管路和回油口t1管路依次连接并联设置的换向阀8.1、换向阀8.2、换向阀8.3,并联设置的单向节流阀10.2、单向节流阀10.3、单向节流阀10.4,并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3;

21.然后并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3连接换向阀12,换向阀12连接换向阀13,换向阀13连接到并联设置的双溢流阀16.1、双溢流阀16.2、双溢流阀16.3中;其中,双溢流阀16.1两端分别通过液控换向阀17.1、液控换向阀17.2连接至内臂油缸的两个腔室,双溢流阀16.2两端分别通过液控换向阀17.3、液控换向阀17.4连接至外臂油缸的两个腔室,双溢流阀16.3两端分别连接至水平旋转油缸的两个腔室;

22.进油口pp1管路连接至紧急分离装置;出油口t1管路为系统主回油路,

23.第一条支路:减压阀4.1连接方向控制阀5,方向控制阀5连接液压锁9,液压锁9连接单向节流阀10.1,单向节流阀10.1通过管路连接到输油臂与船体歧管法兰分离装置上;

24.第二条支路:减压阀4.2连接方向控制阀6,方向控制阀6通过管路连接到输油臂与船体歧管法兰分离装置上。

25.上述液压锁9连接单向节流阀10.1构成控制阀组,用于实现输油臂与船体歧管法兰分离装置中双球阀的打开和闭合。

26.上述减压阀4.2连接方向控制阀6用于控制抱箍油缸实现脱离动作。

27.上述换向阀13为两位四通换向阀,实现内臂油缸、外臂油缸、水平旋转油缸驱动与浮动功能的切换,换向阀12为两位四通换向阀,当脱离装置完成分离动作后,实现内臂油缸、外臂油缸、水平旋转油缸只能工作在驱动状态,不允许浮动状态的出现

28.上述换向阀8.1用于控制内臂油缸左右运动,换向阀8.2用于控制外臂油缸左右运动,换向阀8.3用于控制水平旋转油缸左右运动。

29.上述双溢流阀16.1、双溢流阀16.2、双溢流阀16.3用于调整系统管路压力不能超过24mpa。

30.上述液控换向阀17.1、液控换向阀17.2、液控换向阀17.3、液控换向阀17.4具有油缸保持作用,当对应油路管道因老化等其他因素突然断裂时,油缸内部的高压油使得换向阀换向切断油路,防止装卸臂因自重快速向下掉落。

31.图2所示,为现有的已经公开的输油臂与船体歧管法兰分离装置,其内部的推杆拨动行程阀19.1动作,四连杆机构连接上下两个球阀,两个球阀中间设有抱箍26.5,抱箍26.5和油缸(型号d50/d28-s137)连接,手动控制箱26.1分别连接控制油缸(型号d50/d28-s137)、油缸(型号d32/d20-s25)以及行程阀19.1,管路a1连接油缸(型号d63/d235-s288)左端腔室,管路b1通过行程阀19.2连接到油缸(型号d63/d235-s288)右端腔室;管路a2分别连接油缸(型号d50/d28-s137)左端腔室和油缸(型号d32/d20-s25)下侧腔室,管路b2连接行程阀19.1上。

32.本发明的工作过程为:

33.油液通过进油口p1管路依次进入到并联设置的换向阀8.1、换向阀8.2、换向阀8.3,并联设置的单向节流阀10.2、单向节流阀10.3、单向节流阀10.4,并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3,然后依次流经换向阀12、换向阀13、并联设置的桥式平衡阀组11.1、桥式平衡阀组11.2、桥式平衡阀组11.3,油液通过并联设置的a5、a6、a4所在的支路后到达并联设置的双溢流阀16.1、双溢流阀16.2、双溢流阀16.3中;其中,a5所在的支路经过双溢流阀16.1后再依次通过液控换向阀17.1、内臂油缸、液控换向阀17.2、双溢流阀16.1、单向节流阀10.2、换向阀8.1,最后回流至回油口t1管路;其中,a6所在的支路经过双溢流阀16.2后再依次通过液控换向阀17.3、外臂油缸、液控换向阀17.4、双溢流阀16.2、单向节流阀10.3、换向阀8.2,最后回流至回油口t1管路;其中,a4所在的支路经过双溢流阀16.3后再依次通过水平旋转油缸、双溢流阀16.3、单向节流阀10.4、换向阀8.3,最后回流至回油口t1管路。

34.油液通过进油口pp1管路分为两条支路:

35.第一条支路:油液依次进入到减压阀4.1、方向控制阀5、液压锁9、单向节流阀10.1、a1所在支路进入到输油臂与船体歧管法兰分离装置的油缸(d63/d35-s288),然后依次通过行程阀19.2、b1所在支路、单向节流阀10.1、液压锁9、方向控制阀5、减压阀4.1回流至回油口t1管路。

36.第二条支路:油液依次进入到减压阀4.2、方向控制阀6、a2所在支路进入到输油臂与船体歧管法兰分离装置的油缸(型号d50/d28-s137),然后依次通过手动控制箱mrsd、行程阀19.1、方向控制阀6、减压阀4.2回流至回油口t1管路。

37.本发明具有以下技术效果:增加液控换向阀,使得erc脱离时,高压油通过x控制油口使得换向阀12换向,强制将液压系统切换成驱动模式,与此同时换向阀13电磁阀得电,同

样实现系统切换为驱动模式,由于换向阀均是滑阀结构存在泄漏,因此两种方式相互冗余。系统可靠,安全性高,维护方便,避免脱离后无法切换成驱动模式而造成重大事故的发生。

38.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

39.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1