单级中开蜗壳式双吸离心泵及其腔体加工工艺的制作方法

1.本发明属于流体机械技术领域,特别涉及一种单级中开蜗壳式双吸离心泵及其腔体加工工艺。

背景技术:

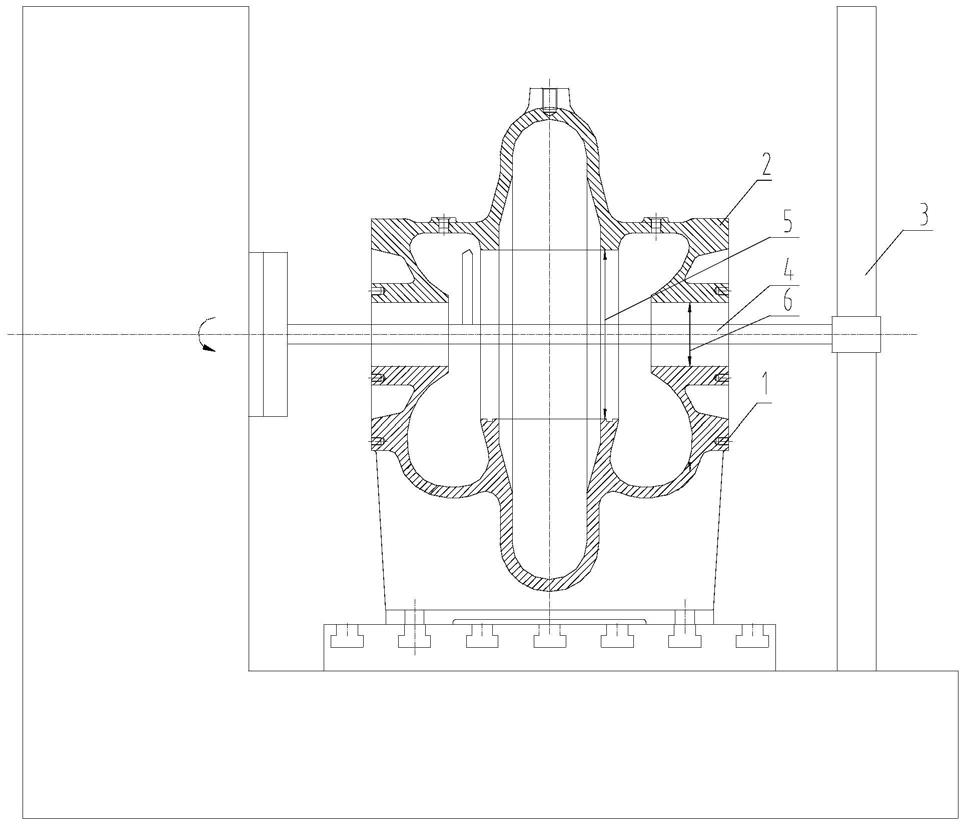

2.单级中开蜗壳式双吸离心泵因其结构简单维修方便,应用非常广泛。单级中开蜗壳式双吸离心泵吸入口与吐出口均位于泵体上,且在水泵轴心线的下方,流量范围从几十立方米/每小时到几万立方米/每小时,扬程从十几米到二百米。单级中开蜗壳式双吸离心泵适用自来水厂、给排水泵站、钢铁冶金企业、石化炼油、造纸、油田、农业灌溉、电厂、工业给水系统及大型水利工程等领域,由于应用广泛,市场需求量非常大,传统的单级中开蜗壳式双吸离心泵,加工时费时、费力,生产周期长,生产效率低,质量难保证。

3.如图1所示,现有的单级中开蜗壳式双吸离心泵腔体由传统泵体1和传统泵盖2组成,结合面在中开面,传统泵体1、传统泵盖2毛坯件是铸造零件,图中孔5位于腔体内部,孔5用于安装泵体密封环,孔6位于腔体两侧,孔6用于安装机械密封或填料密封,且孔6的孔径小于孔5的孔径。传统离心泵腔体结构加工孔5和孔6时,镗床必须安装镗床支座3,镗杆4支撑在主轴和镗床支座3之间,特别是在加工孔5的尺寸时,每一次加工必须先拆去传统泵盖2,然后单独对传统泵体1进行对刀、测量尺寸、退刀,然后安装传统泵盖2,安装完传统泵盖2后,才能对孔5进行加工,如此反复循环,由于从外面看不见加工过程,每一次加工是否完成只能声音判断,经过多次加工,最终孔5尺寸达到要求。在测量孔5时,必须拆去传统泵盖2,测量传统泵体1中心线位置,只能用游标卡尺测量,由于镗杆4与单级双吸中开离心泵中心线重合,测量时尺寸不容易测量准确,要求操作者有很高的经验和能力,才能保证孔5的尺寸准确。

技术实现要素:

4.本发明所解决的技术问题是提供一种新型的单级中开蜗壳式双吸离心泵,泵体的加工简单高效,能够解决上述加工时费时、费力,生产周期长,生产效率低,质量难保证等问题。

5.本发明采用的技术方案是:一种单级中开蜗壳式双吸离心泵,包括泵体、泵盖和密封体,所述泵体和泵盖通过螺柱组件连接,所述泵盖位于泵体上部,所述泵体和泵盖两侧相连接处构成孔,所述密封体数量为2个,分别安装在泵体与泵盖两侧构成的两个孔中,所述密封体与泵体和泵盖的接触面安装有密封圈。

6.优选的,泵体和泵盖两侧相连接处构成孔的孔径大于泵体和泵盖组成的腔体中的体中的孔的孔径,即大于

7.其效果在于:方便对泵体与泵盖组成腔体内部的加工,刀杆能够直接深入腔体内部,能够看到镗刀加工过程。

8.优选的,密封体为圆环铸造件,外圆直径等于在密封体外圆加工有密封圈安装槽,密封体环形内孔加工为孔,孔与密封体外圆侧壁通过弧面相连为一体。

9.其效果在于:密封体为单独结构体便于加工,在普通卧式车床上就可以进行加工,且能够保证加工质量,加工后再与泵体和泵盖组装,提高效率。

10.优选的,泵体上孔的孔壁上加工有泵体密封环定位槽,泵体密封环定位槽与泵体密封环相配合,泵体上孔的孔壁上加工有密封体定位槽,所述密封体定位槽与密封体相配合。

11.其效果在于:用于定位密封体以及泵体密封环的位置,,便于快速准确定位。

12.本发明还包括一种单级中开蜗壳式双吸离心泵腔体加工工艺,包括以下步骤:

13.步骤1、泵体加工:将铸造后的泵体毛坯件在立车分别加工底平面和中开面,在钻床钻削泵体泵盖把合孔;

14.步骤2、泵盖加工:将铸造后的泵盖毛坯件在立车加工中开面,在钻床钻削泵体、泵盖把合孔;

15.步骤3、密封体加工:将铸造后的密封体毛坯件在普通卧式车床上加工孔、外圆及外圆侧壁;

16.步骤4、将泵体、泵盖用螺柱螺母组件把合为一体,固定安装到镗床工作台上,在镗床刀盘上安装刀杆,在刀杆上安装镗刀;

17.步骤4.1、加工t端面:调整刀杆初始位置将刀头端面与t端面接触,刀杆以镗床主轴中心线为圆心进行旋转,同时刀杆在刀盘t型槽中进行径向移动;

18.步骤4.2、加工孔:刀杆深入到泵体与泵盖组成的腔体内部,刀杆以镗床主轴中心线为圆心进行旋转,同时镗床工作台进行左右移动,在粗加工孔时用卡尺测量,最后一刀时用内径千分尺测量;

19.步骤4.3、加工孔:刀杆位于泵体与泵盖一侧的孔处,刀杆以镗床主轴中心线为圆心进行旋转,同时镗床工作台进行左右移动,在粗加工孔时用卡尺测量,最后一刀时用内径千分尺测量;

20.步骤5、将工作台旋转180

°

,重复步骤4.1~4.3进行另一侧的加工;

21.步骤6,将加工完成后的泵盖、泵体、密封体和密封圈组装一体。

22.优选的,步骤4.1中刀杆与镗刀同轴。

23.其效果在于:保证所加工的t端面与镗刀保持垂直接触,便于控制加工过程。

24.优选的,步骤4.2中镗刀垂直于刀杆,且镗刀刀头与镗床主轴中心线之间的距离等于0.5倍

25.其效果在于:镗刀随刀杆绕镗床主轴中心线旋转,所转动的圆的直径为即加工的孔恰好为设计要求尺寸。

26.优选的,步骤4.3中镗刀垂直于刀杆,且镗刀刀头与镗床主轴中心线之间的距离等于0.5倍

27.其效果在于:镗刀随刀杆绕镗床主轴中心线旋转,所转动的圆的直径为即加工的孔恰好为设计要求尺寸。

28.本发明的有益效果是:本发明将原本的由泵体和泵盖组成离心泵拆分为泵体、泵盖加密封体三者组合成离心泵的结构从而使得泵体和泵盖组合后侧壁形成的孔径大于腔

体内部待加工孔的孔径,便于腔体内部孔的加工,刀杆悬臂长度小,刀杆进入腔体非常方便,能够直观观察加工过程,加工时省时、省力,测量尺寸方便,生产周期短,生产效率高,提高产品质量。

附图说明

29.图1为传统单级中开蜗壳式双吸离心泵加工的结构示意图;

30.图2为单级中开蜗壳式双吸离心泵结构剖面示意图;

31.图3为单级中开蜗壳式双吸离心泵加工t端面时的剖面示意图;

32.图4为单级中开蜗壳式双吸离心泵加工孔时的剖面示意图;

33.图5为单级中开蜗壳式双吸离心泵加工孔时的剖面示意图。

34.附图标记:1-传统泵体,2-传统泵盖,3-镗床支座,4-镗杆,孔,孔,孔,孔,8-泵体,9-泵盖,10-密封体,11-密封圈,12-刀杆,13-镗刀,14-t端面,81-泵体密封环定位槽,82-密封体定位槽,101-密封圈安装槽。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.首先对本文中出现的字母名称进行解释说明,是孔的名称,尺寸表示孔的直径,h7表示的尺寸公差。孔5用于安装泵体密封环。是孔的名称,尺寸表示孔的直径,h7表示的尺寸公差。孔7用于安装密封体10。是孔的名称,尺寸表示孔的直径,h7表示的尺寸公差。孔6用于安装机械密封或填料密封,其中,t端面14为泵体8与泵盖9侧面所构成的孔7的外端面。

37.如图2所示,一种单级中开蜗壳式双吸离心泵,包括泵体8、泵盖9和密封体10,泵体8和泵盖9通过螺柱组件连接,泵盖9位于泵体8上部,泵体8和泵盖9两侧相连接处构成8和泵盖9通过螺柱组件连接,泵盖9位于泵体8上部,泵体8和泵盖9两侧相连接处构成孔7,密封体10数量为2个,分别安装在泵体8与泵盖9两侧构成的两个孔7中,密封体10与泵体8和泵盖9的接触面安装有密封圈11。泵体8和泵盖9两侧相连接处构成体10与泵体8和泵盖9的接触面安装有密封圈11。泵体8和泵盖9两侧相连接处构成孔7的孔径大于泵体8和泵盖9组成的腔体中的孔5的孔径,即大于密封体10为圆环铸造件,外圆直径等于在密封体10外圆加工有密封圈安装槽101,密封体10环形内孔加工为孔6,孔6与密封体10外圆侧壁通过弧面相连为一体。如图3所示,泵体8上孔5的孔壁上加工有泵体密封环定位槽81,泵体密封环定位槽81与泵体密封环相配合,泵体8上孔7的孔壁上加工有密封体定位槽82,密封体定位槽82与密封体10相配合,在密封体10的外圆上加工有与之形状相配合的圆弧凸起,当密封体10与泵体8装配时,密封体10圆弧凸起恰好嵌入密封体定位槽82中。

38.本发明还包括一种单级中开蜗壳式双吸离心泵腔体加工工艺,包括以下步骤:

39.步骤1、泵体8加工:将铸造后的泵体毛坯件在立车分别加工底平面和中开面,在钻床钻削泵体泵盖把合孔;

40.步骤2、泵盖9加工:将铸造后的泵盖毛坯件在立车加工中开面,在钻床钻削泵体、

泵盖把合孔;

41.步骤3、密封体10加工:将铸造后的密封体毛坯件在普通卧式车床上加工孔、外圆及外圆侧壁;

42.步骤4、将泵体8、泵盖9用螺柱螺母组件把合为一体,固定安装到镗床工作台上,在镗床刀盘上安装刀杆12,在刀杆12上安装镗刀13;

43.步骤4.1、加工t端面14:如图3所示,调整刀杆12初始位置安装加工t端面14专用镗刀13,将刀头端面与t端面14接触,刀杆12与镗刀13同轴,刀杆12以镗床主轴中心线为圆心进行旋转,同时刀杆12在刀盘t型槽中进行径向移动;

44.步骤4.2、加工孔5:如图4所示,安装加工孔5专用镗刀13,刀杆12深入到泵体8与泵盖9组成的腔体内部待加工初始位置,镗刀13垂直于刀杆12,且镗刀13刀头与镗床主轴中心线之间的距离等于0.5倍刀杆12以镗床主轴中心线为圆心进行旋转,同时镗床工作台进行左右移动,在粗加工孔5时用卡尺测量,最后一刀时用内径千分尺测量,测量时移动床身,用内径千分尺进行测量,测量方便、准确;

45.步骤4.3、加工孔7:如图5所示,安装加工孔7专用镗刀13,刀杆12位于泵体8与泵盖9一侧的孔7处,镗刀13垂直于刀杆12,且镗刀13刀头与镗床主轴中心线之间的距离等于0.5倍刀杆12以镗床主轴中心线为圆心进行旋转,同时镗床工作台进行左右移动,在粗加工时用卡尺测量,最后一刀时用内径千分尺测量,测量时移动床身,用内径千分尺进行测量,测量方便、准确;

46.步骤5、将工作台旋转180

°

,重复步骤4.1~4.3进行另一侧的加工;

47.步骤6,将加工完成后的泵盖8、泵体9、密封体10和密封圈11组装一体。

48.以上所述是本发明的具体实施例及所运用的技术原理,任何基于本发明技术方案基础上的任何修改、等效变换,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1