一种新式蠕动泵泵头的制作方法

1.本发明属于蠕动泵的技术领域,具体的说,涉及一种新式蠕动泵泵头。

背景技术:

2.蠕动泵的工作原理为:通过对泵的弹性输送软管交替进行挤压和释放来实现泵送流体。目前,现有的蠕动泵在安装、更换弹性输送软管时,或者进行蠕动泵的检修等作业时,需要将上压块拆卸下来,以便于后续的作业。然而,市场上常见的蠕动泵的上压块拆装、开合极为不便,容易造成安装不到位或者拆装过程中出现部件损坏的问题发生,因此亟需一种蠕动泵泵头,用以使得上压块开合方便,便于弹性输送软管的装拆作业。

技术实现要素:

3.本发明提供一种新式蠕动泵泵头,用以使得上压块开合方便,便于弹性输送软管的装拆作业。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种新式蠕动泵泵头,包括两端转动安装于本体与下支撑之间的滚轮总成,于所述下支撑上方设置有沿竖向与本体滑动连接的压块支撑,所述滚轮总成位于下支撑和压块支撑之间,于所述压块支撑远离本体的一端活动扣合有一上翻盖,所述上翻盖与本体枢接,上翻盖在外力下具有沿其与本体枢接处向上或者向下的翻转,以构成上翻盖带动压块支撑于本体上沿竖向的滑动。

6.进一步的,于所述上翻盖的两端内侧分别对称设有两个定位柱,于所述本体的两侧并与定位柱相对应的位置处分别开设有定位孔,所述定位柱装配于相对应的定位孔内,且上翻盖经定位柱与定位孔的装配而在外力下做0-180

°

的旋转运动。

7.进一步的,于所述压块支撑的两侧分别对称构造有向下延伸的滑道,于所述本体两侧且与滑道相对应的位置处构造有向下导向的滑槽,滑道滑动装配于相对应的滑槽内。

8.进一步的,于所述上翻盖的内侧分别对称设有两个导向柱,于所述压块支撑的两侧与导向柱对应的位置处分别开设有导槽,所述导向柱滑动装配于相对应的导槽内。

9.进一步的,于所述压块支撑与滚轮总成相对应的表面上安装有上压块,所述上压块的顶部经调节组件与压块支撑连接。

10.进一步的,所述调节组件包括装配于上压块与压块支撑之间的万向联轴节,于压块支撑的上端连接一与万向联轴节上端螺纹连接的调节螺钉,所述万向联轴节的下部与连接轴连接,所述连接轴横向伸出上压块的两端。

11.进一步的,于所述万向联轴节外套装有一弹簧,所述弹簧的两端分别伸入压块支撑和上压块相对应的表面内。

12.进一步的,于所述下支撑的两侧且位于软管通过口处分别安装有可调管卡总成。

13.进一步的,所述可调管卡总成包括滑动装配于相对应软管通过口处的滑动管卡,于所述滑动管卡下端经滚轮轴连接有调节滚轮,于下支撑上且位于调节滚轮处开设有操作

口,所述调节滚轮的外周局部经操作口伸出。

14.进一步的,于所述下支撑上且位于软管通过口处标记有软管规格标识,于所述滑动管卡上设置有水平指向软管规格标识的指针。

15.本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:操作人员将软管装入泵头内部型腔内,本发明的滚轮总成与上压块之间形成有效间隙,由电机带动连接机构并带动滚轮总成旋转,使得滚轮挤压软管,最终将液体从软管的一端传入另一端;在安装软管或者进行检修等作业过程中,上压块的开合通过上翻盖来完成,当需要打开上压块时,向上扳动上翻盖,上翻盖带动压块支撑一起向上运动,使得压块支撑打开,反方向扳动上翻盖则压块支撑完成闭合动作;因此本发明操作简单快捷,便于软管的装拆及蠕动泵的检修作业。

附图说明

16.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

17.在附图中:

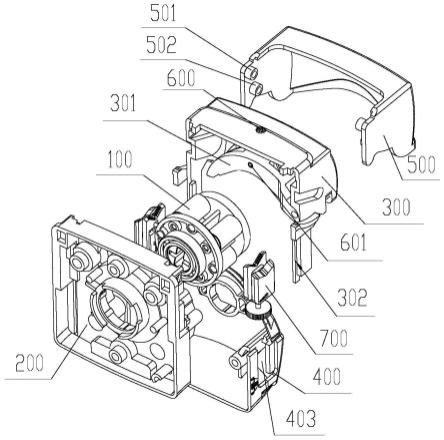

18.图1为本发明实施例的结构爆炸图;

19.图2为图1另一角度的结构示意图;

20.图3为本发明实施例的轴向结构剖视图;

21.图4为本发明实施例局部结构示意图。

22.标注部件:100-滚轮总成,200-本体,201-定位孔,202-滑槽,300-压块支撑,301-上压块,302-滑道,303-导槽,400-下支撑,401-操作口,402-软管规格标识,403-软管通过口,500-上翻盖,501-定位柱,502-导向柱,600-调节组件,601-连接轴,602-万向联轴节,603-调节螺钉,604-弹簧,700-可调管卡总成,701-滑动管卡,702-调节滚轮,703-指针。

具体实施方式

23.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

24.本发明公开了一种新式蠕动泵泵头,如图1-3所示,包括本体200、下支撑400、压块支撑300及滚轮总成100,其中,滚轮总成100的两端分别转动安装在本体200与下支撑400之间,压块支撑300设置在下支撑400的上方,压块支撑300与本体200滑动连接,并且该压块支撑300可沿竖直方向在本体200上滑动,滚轮总成100位于下支撑400和压块支撑300之间,在压块支撑300远离本体200的一端活动扣合有一个上翻盖500,该上翻盖500与本体200枢接,上翻盖500在外力下具有沿其与本体200枢接处向上或者向下的翻转,进而使得上翻盖500带动压块支撑300在本体200上沿竖向的滑动。本发明的工作原理及优势在于:操作人员将软管装入泵头内部型腔内,本发明的滚轮总成100与上压块301之间形成有效间隙,由电机带动连接机构并带动滚轮总成100旋转,使得滚轮挤压软管,最终将液体从软管的一端传入另一端;在安装软管或者进行检修等作业过程中,上压块301的开合通过上翻盖500来完成,当需要打开上压块301时,向上扳动上翻盖500,上翻盖500带动压块支撑300一起向上运动,使得压块支撑300打开,反方向扳动上翻盖500则压块支撑300完成闭合动作;因此本发明操

作简单快捷,便于软管的装拆及蠕动泵的检修作业。

25.作为本发明一个优选的实施例,如图1-2所示,在上翻盖500的两端内侧分别对称设置有两个定位柱501,在本体200的两侧分别开设有定位孔201,这两个定位孔201分别对应开设在与定位柱501相对应的位置处,定位柱501装配在相对应的定位孔201内,并且上翻盖500经定位柱501与定位孔201的装配而在外力下做0-180

°

的旋转运动。本实施例在压块支撑300的两侧分别对称构造有向下延伸的滑道302,在本体200两侧且与滑道302相对应的位置处构造有向下导向的滑槽202,滑道302滑动装配在相对应的滑槽202内。本实施例在上翻盖500的内侧分别对称设有两个导向柱502,在压块支撑300的两侧与导向柱502对应的位置处分别开设有导槽303,导向柱502滑动装配在相对应的导槽303内。本实施例的工作原理为:操作人员通过向上扳动上翻盖500,上翻盖500的导向柱502带动压块支撑300一起向上运动,使得压块支撑300在本体200上沿竖直方向向上滑动,最终完成打开动作;反方向扳动上翻盖500则压块支撑300沿竖直方向向下滑动并完成闭合动作。

26.作为本发明一个优选的实施例,如图2-3所示,在压块支撑300与滚轮总成100相对应的表面上安装有上压块301,该上压块301的顶部经调节组件600与压块支撑300连接。其中,调节组件600包括装配在上压块301与压块支撑300之间的万向联轴节602,在压块支撑300的上端连接一个调节螺钉603,该调节螺钉603与万向联轴节602上端螺纹连接,万向联轴节602的下部与连接轴601连接,该连接轴601横向伸出上压块301的两端。在万向联轴节602外套装有一根弹簧604,该弹簧604的两端分别伸入压块支撑300和上压块301相对应的表面内。本实施例的工作原理为:上压块301的顶部调节螺钉603可调节上压块301的上下位置,操作人员顺时针旋转调节螺钉603可使得上压块301上移,逆时针选转调节螺钉603可使得上压块301下移,由此来调节上压块301与滚轮总成100之间的间隙,配合弹簧604对上压块301的弹力作用,最终实现了调整软管被挤压的压力。上压块301通过调节螺钉603调节其与滚轮总成100之间的位置,从而调节压管间隙,以适应更多不同尺寸的软管,其中的万向联轴节602用于补偿由于上压块301绕轴转动时调节螺钉603与上压块301间的角度。上压块301有弹簧604自适应,可延长软管使用寿命。

27.作为本发明一个优选的实施例,如图2、图4所示,在下支撑400的两侧且位于软管通过口403处分别安装有可调管卡总成700。其中,可调管卡总成700包括滑动装配在相对应软管通过口403处的滑动管卡701,在滑动管卡701下端经滚轮轴连接有调节滚轮702,在下支撑400上且位于调节滚轮702处开设有操作口401,调节滚轮702的外周局部经操作口401伸出。本实施例在下支撑400上且位于软管通过口403处标记有软管规格标识402,在滑动管卡701上设置有水平指向软管规格标识402的指针703。本实施例的工作原理为:操作人员通过旋转调节滚轮702带动滚轮轴旋转,进而使得滑动管卡701可沿滚轮轴的轴向上下移动,从而达到调节泵头两端压管松紧的作用。由于本实施例在滑动管卡701及下支撑400具有软管规格标识402,按照标识来调整滑动管卡701的位置,可做到准确调整,使得夹管力度适合。

28.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权

利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1