双向充液阀及全液压轮式工程车辆的制动系统的制作方法

1.本发明属于液压控制领域,具体涉及一种双向充液阀及全液压轮式工程车辆的制动系统。

背景技术:

2.制动系统在保障轮式工程车辆行驶和作业等方面发挥着极其重要的作用,传统的气压、气液制动系统因需要的元件较多,输出压力较低,制动不稳定等缺陷,难以满足工程车辆高安全性的要求,全液压制动系统以集成化程度高、控制稳定、制动平稳等优点广泛地应用在各种工程车辆上,全液压制动系统通过蓄能器充液阀对蓄能器进行充液度将蓄能器的压力维持在一个稳定的范围内,制动时为制动回路提供动力,并可在液压泵损坏或发动机熄火的紧急情况下,为制动阀提供制动动力源,保证行车安全。

3.传统充液阀的原理和构造较复杂,设计与制造难度大,成本较高。

技术实现要素:

4.为了克服上述现有技术的不足之处,本发明提供一种双向充液阀,液压泵通过双向充液阀向蓄能器充液,当蓄能器达到设定的充液上限压力时,充液停止,蓄能器作为储能装置为制动提供能量,当驾驶员进行制动操作,蓄能器的高压油通过制动脚踏阀进入湿式制动器,实现制动;当蓄能器的压力低于设定的充液下限压力时,通过双向充液阀向蓄能器充液。

5.本发明是通过如下技术方案实现的:一种双向充液阀,该双向充液阀包括逻辑阀、单向阀ⅰ、卸荷阀、溢流阀、单向阀ⅱ、平衡调节杆和单向阀ⅲ,双向充液阀的进油口p分别与逻辑阀的进油口、单向阀ⅰ的进油口连通,单向阀ⅰ的出油口分别与卸荷阀的弹簧腔、溢流阀的进油口、平衡调节杆的进油口连通,逻辑阀的弹簧腔与卸荷阀的进油口连通,逻辑阀的出油口、卸荷阀的出油口以及溢流阀的出油口均与双向充液阀的回油口t连通;平衡调节杆的一出油口与单向阀ⅱ的进油口连通,平衡调节杆的另一出油口与单向阀ⅲ的进油口连通,单向阀ⅱ的出油口分别与双向充液阀的油口acca、油口ab连通,单向阀ⅲ的出油口分别与双向充液阀的油口accb、油口ac连通。

6.进一步地,所述单向阀ⅰ、单向阀ⅱ和单向阀ⅲ均为螺纹插装式液压单向滑锥阀。

7.进一步地,所述溢流阀采用直动式溢流阀。

8.进一步地,所述平衡调节杆包括设置在阀体内部的调节杆,调节杆的两端均设有弹簧套,调节杆两端的弹簧套与平衡调节杆的阀体间设置有弹簧,平衡调节杆的阀体的中部设有进油口,平衡调节杆的阀体的两端各设置有一个出油口。

9.本发明还提供了一种采用上述双向充液阀的全液压轮式工程车辆的制动系统,双向充液阀的进油口p通过液压泵连通油箱,双向充液阀的回油口t连通油箱,双向充液阀的油口acca连接蓄能器ⅰ,双向充液阀的油口accb连接蓄能器ⅱ,双向充液阀的油口ab与制动脚踏阀ⅰ的进油口p1连通,制动脚踏阀ⅰ的工作油口与湿式制动器ⅰ连接,双向充液阀的油口

ac与制动脚踏阀ⅱ的进油口p2连通,制动脚踏阀ⅱ的工作油口与湿式制动器ⅱ连接,制动脚踏阀ⅰ的回油口t1与制动脚踏阀ⅱ的回油口t2均与油箱连接。

10.进一步地,所述制动脚踏阀ⅰ和所述制动脚踏阀ⅱ均为五位三通制动脚踏阀。

11.进一步地,所述五位三通制动脚踏阀靠近中位的两工位的阀芯均设有阻尼孔。

12.本发明的有益效果是:由逻辑阀选择给蓄能器充液或卸荷,由卸荷阀限定开始向蓄能器充液和结束向蓄能器充液的压力区间;制动脚踏阀阀芯采用节流和阻尼的结构,使得制动更加平稳;平衡调节杆配合两单向阀的使用,保证了任意一路意外失压的情况下仍然能够保证另一路能正常制动。

附图说明

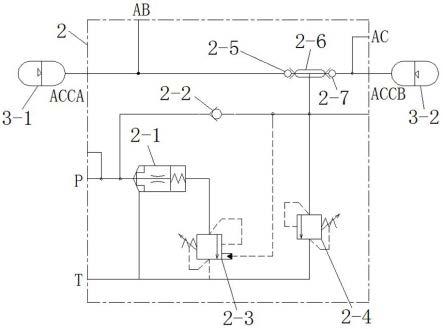

13.图1为本发明双向充液阀的液压控制图;图2为本发明制动系统的液压控制图;图3为本发明平衡调节杆的阀芯示意图;图中,1、液压泵,2、双向充液阀,2-1、逻辑阀,2-2、单向阀ⅰ,2-3、卸荷阀,2-4、溢流阀,2-5、单向阀ⅱ,2-6、平衡调节杆,2-61、调节杆,2-62、弹簧套,2-63、弹簧,2-7、单向阀ⅲ,3-1、蓄能器ⅰ,3-2、蓄能器ⅱ,4-1、制动脚踏阀ⅰ,4-2、制动脚踏阀ⅱ,5-1、湿式制动器ⅰ,5-2、湿式制动器ⅱ。

具体实施方式

14.下面根据附图和实施例对本发明进一步说明。

15.如图1所示,一种双向充液阀,该双向充液阀2包括逻辑阀2-1、单向阀ⅰ2-2、卸荷阀2-3、溢流阀2-4、单向阀ⅱ2-5、平衡调节杆2-6和单向阀ⅲ2-7,双向充液阀2的阀体上设置有进油口p、回油口t、用于与蓄能器连接的油口acca和油口accb、用于与制动脚踏阀连接的油口ab和油口ac。

16.如图1所示,双向充液阀2的进油口p分别与逻辑阀2-1的进油口、单向阀ⅰ2-2的进油口连通,单向阀ⅰ2-2的出油口分别与卸荷阀2-3的弹簧腔、溢流阀2-4的进油口、平衡调节杆2-6的进油口连通,逻辑阀2-1的弹簧腔与卸荷阀2-3的进油口连通,逻辑阀2-1的出油口、卸荷阀2-3的出油口以及溢流阀2-4的出油口均与双向充液阀2的回油口t连通;平衡调节杆2-6的一出油口与单向阀ⅱ2-5的进油口连通,平衡调节杆2-6的另一出油口与单向阀ⅲ2-7的进油口连通,单向阀ⅱ2-5的出油口分别与双向充液阀2的油口acca、油口ab连通,单向阀ⅲ2-7的出油口分别与双向充液阀2的油口accb、油口ac连通。进一步地,所述单向阀ⅰ2-2、单向阀ⅱ2-5和单向阀ⅲ2-7均为螺纹插装式液压单向滑锥阀,所述溢流阀2-4采用直动式溢流阀。

17.双向充液阀2的安全阀由溢流阀2-4限定,当逻辑阀2-1和卸荷阀2-3联动失效,系统压力高于溢流阀2-4设定的压力,则溢流阀2-4的进油口与溢流阀2-4的出油口连通并通过双向充液阀2的回油口t接通油箱卸荷。为了节能,由逻辑阀2-1选择液压油向油口acca和油口accb供油(即给蓄能器供油)或直接经过逻辑阀2-1的进油口、逻辑阀2-1的出油口并通过双向充液阀2的回油口t接通油箱卸荷;为了减少泵的工作循环次数,由卸荷阀2-3限定开始向蓄能器充液和结束向蓄能器充液的压力区间。

18.双向充液阀2的具体工作过程如下,初始工作时,液压油由双向充液阀2的进油口p流至逻辑阀2-1的进油口和单向阀ⅰ2-2的进油口,液压油由逻辑阀2-1的进油口经节流口流至逻辑阀2-1的弹簧腔,由于卸荷阀2-3的弹簧腔的压力没有达到设定的压力,所以卸荷阀2-3的进油口和卸荷阀2-3的出油口不通,这时逻辑阀2-1进油口的压力小于逻辑阀2-1弹簧腔的压力和弹簧力之和,逻辑阀2-1的进油口与逻辑阀2-1的出油口不通,即逻辑阀2-1关闭,液压油只能经单向阀ⅰ2-2的进油口流向单向阀ⅰ2-2的出油口,并流向单向阀ⅱ2-5和单向阀ⅲ2-7,分别给各自的蓄能器充液。当蓄能器内的油压达到卸荷阀2-3设定的卸荷压力值时,卸荷阀2-3的进油口与卸荷阀2-3的出油口连通,逻辑阀2-1弹簧腔的液压油经卸荷阀2-3流向双向充液阀2的回油口t,逻辑阀2-1的弹簧腔处油压降为零,这时逻辑阀2-1进油口的压力大于弹簧力,逻辑阀2-1的进油口与逻辑阀2-1的出油口连通,即逻辑阀2-1开启,双向充液阀2停止向蓄能器充液,液压油经逻辑阀2-1、双向充液阀2的回油口t流回油箱。

19.如图1和图2所示,本发明还提供了一种采用上述双向充液阀的全液压轮式工程车辆的制动系统,双向充液阀2的进油口p通过液压泵1连通油箱,双向充液阀2的回油口t连通油箱,双向充液阀2的油口acca连接蓄能器ⅰ3-1,双向充液阀2的油口accb连接蓄能器ⅱ3-2,双向充液阀2的油口ab与制动脚踏阀ⅰ4-1的进油口p1连通,制动脚踏阀ⅰ4-1的工作油口与湿式制动器ⅰ5-1连接,双向充液阀2的油口ac与制动脚踏阀ⅱ4-2的进油口p2连通,制动脚踏阀ⅱ4-2的工作油口与湿式制动器ⅱ5-2连接,制动脚踏阀ⅰ4-1的回油口t1与制动脚踏阀ⅱ4-2的回油口t2均与油箱连接。如图2所示,湿式制动器ⅰ5-1和湿式制动器ⅱ5-2均设置有两组,所述制动脚踏阀ⅰ4-1和所述制动脚踏阀ⅱ4-2均为五位三通制动脚踏阀,所述五位三通制动脚踏阀靠近中位的两工位的阀芯均设有阻尼孔。

20.车辆不制动时,液压油流至制动脚踏阀ⅰ4-1的进油口p1和制动脚踏阀ⅱ4-2的进油口p2是截止的,湿式制动器ⅰ5-1通过制动脚踏阀ⅰ4-1的回油口t1接通油箱,湿式制动器ⅱ5-2通过制动脚踏阀ⅱ4-2的回油口t2接通油箱。制动时,踩动制动板时,制动脚踏阀ⅰ4-1和制动脚踏阀ⅱ4-2的阀芯均下移,液压油经制动脚踏阀ⅰ4-1的进油口p1和制动脚踏阀ⅱ4-2的进油口p2分别流至湿式制动器ⅰ5-1和湿式制动器ⅱ5-2,湿式制动器ⅰ5-1与制动脚踏阀ⅰ4-1的回油口t1以及湿式制动器ⅱ5-2和制动脚踏阀ⅱ4-2的回油口t2断开,实现制动;当进行多次制动后,蓄能器内的压力下降至卸荷阀2-3设定的负荷压力值时,卸荷阀2-3复位,即卸荷阀2-3的进油口与卸荷阀2-3的出油口不通,逻辑阀2-1的弹簧腔重新建压,逻辑阀2-1进油口的压力小于逻辑阀2-1弹簧腔的压力和弹簧力之和,逻辑阀2-1的进油口与逻辑阀2-1的出油口不通,液压油再一次流向蓄能器进行充液,周而复始。

21.为了使制动更加平稳,制动脚踏阀ⅰ4-1的阀芯和所述制动脚踏阀ⅱ4-2的阀芯均采用节流和阻尼的结构,在给制动板向下的力f时,在开始制动时,由于湿式制动器ⅰ5-1通过制动脚踏阀ⅰ4-1的工作油口br1与制动脚踏阀ⅰ4-1的回油口t1连通,湿式制动器ⅱ5-2通过制动脚踏阀ⅱ4-2的工作油口br2与制动脚踏阀ⅱ4-2的回油口t2连通,需要的力f较小,随着阀芯的移动,由制动脚踏阀ⅰ4-1的工作油口br1与制动脚踏阀ⅰ4-1的回油口t1以及制动脚踏阀ⅱ4-2的工作油口br2与制动脚踏阀ⅱ4-2的回油口t2逐渐节流,并最终不通,随着阀芯继续下移,液压油从制动脚踏阀ⅰ4-1的进油口p1到制动脚踏阀ⅰ4-1的工作油口br1以及制动脚踏阀ⅱ4-2的进油口p2到制动脚踏阀ⅱ4-2的工作油口br2从节流到全开,同时又将制动脚踏阀ⅰ4-1工作油口br1的液压油经节流口引至制动脚踏阀ⅰ4-1的弹簧腔,制动脚

踏阀ⅱ4-2工作油口br2的液压油经节流口引至制动脚踏阀ⅱ4-2的弹簧腔,随着制动压力的上升,制动脚踏阀ⅰ4-1的弹簧腔和制动脚踏阀ⅱ4-2的弹簧腔的压力越大,需要的力f也就越来越大,从脚感上可以控制制动的程度,减小冲击,使制动更加柔和。

22.为了使制动平稳,向湿式制动器ⅰ5-1和湿式制动器ⅱ5-2供油的油压一致,必须保证蓄能器ⅰ3-1和蓄能器ⅱ3-2压力同步,而且在任意一路意外失压的情况下仍然要保证另一路能正常制动,由此设置了单向阀ⅱ2-5、平衡调节杆2-6和单向阀ⅲ2-7。平衡调节杆2-6的内部结构如图3所示,其包括设置在阀体内部的调节杆2-61,调节杆的两端均设有弹簧套2-62,弹簧套2-62包含一个可以安装弹簧的盲孔,调节杆两端的弹簧套2-62与平衡调节杆2-6的阀体间均设置有弹簧2-63,平衡调节杆2-6的阀体的中部设有进油口,平衡调节杆2-6的阀体的两端各设置有一个出油口,平衡调节杆2-6的长度由单向阀ⅱ2-5和单向阀ⅲ2-7的工作行程决定。初始状态下,平衡调节杆2-6将通向单向阀ⅱ2-5的出油口和通向单向阀ⅲ2-7的出油口同时导开,与两边单向阀的弹簧力达成平衡状态,开启的程度为单向阀开启行程的一半,两边蓄能器压力同步,当任意一路意外失压,另一路的高压油将平衡调节杆2-6推向失压侧,使失压侧单向阀完全开启,另一路单向阀完全关闭,达到保压的目的,保证能正常制动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1