风机及清洁设备的制作方法

1.本发明涉及风机设备技术领域,特别涉及一种风机及清洁设备。

背景技术:

2.吸尘器用风机通过叶轮旋转做功在风机进口产生负压,从而对灰尘等产生吸力。传统的叶轮的旋转轴一般采用滚珠轴承进行支撑,但是滚珠轴承运转时会产生机械摩擦,尤其是叶轮的转速升高后滚珠轴承的机械摩擦更加明显,不仅明显降低机械效率,还会产生异常振动和噪音,使得滚珠轴承的寿命缩短。

3.相关技术中,风机采用径向轴承和止推轴承组成的气体轴承代替滚珠轴承,由于风机在使用过程中存在各种使用工况,转子系统的运转动态稳定性是风机稳定运行的关键因素,还需要进一步优化。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种风机,能够提高转子系统的运转动态稳定性,提升风机运行的稳定性。

5.本发明还提出一种具有上述风机的清洁设备。

6.根据本发明第一方面实施例的风机,包括:机壳,设有支撑架;轴套,固定于所述支撑架;转子系统,包括叶轮、主轴、第一止推盘、第二止推盘和转子,所述主轴转动设于所述轴套内,所述主轴包括轴颈和轴身,所述轴颈的直径大于所述轴身的直径,所述轴颈的外周壁与所述轴套的内周壁间隙配合,所述叶轮固定于所述主轴的一端,所述转子固定于所述主轴的另一端,所述第一止推盘固定于所述轴身且与所述轴套间隙配合,所述第一止推盘朝向所述轴套的一端设有第一端壁,所述第一端壁或所述轴套的相对端壁设有多条第一凹槽,多条所述第一凹槽沿所述主轴的周向间隔布置,所述第二止推盘固定于所述轴身且与所述轴套间隙配合,所述第二止推盘朝向所述轴套的一端设有第二端壁,所述第二端壁或所述轴套的相对端壁设有多条第二凹槽,多条所述第二凹槽沿所述主轴的周向间隔布置;定子,围设于所述转子的外周;其中,所述第一止推盘的推力和所述第二止推盘的推力不相等。

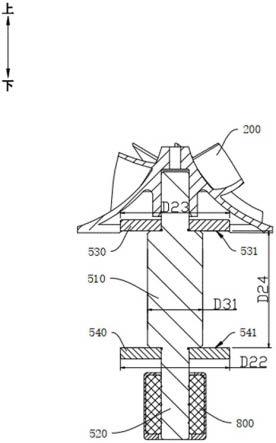

7.根据本发明实施例的风机,至少具有如下有益效果:通过设置轴套固定于机壳的支撑架,以及包括叶轮、主轴、第一止推盘、第二止推盘和转子的转子系统,主轴转动设于轴套形成的径向轴承内,径向轴承对转子系统提供径向承载力使主轴在高速旋转时与轴套脱离,减小了主轴和轴套之间的摩擦力;第一止推盘和第二止推盘固定于主轴上并且分别与轴套之间形成作用力方向相反的两个止推轴承,两个止推轴承的止推力设置为不相等时,转子系统能够产生较大的承载力矩,对于锥面涡动的回复有更好的作用,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机运行的稳定性。

8.根据本发明的一些实施例,所述风机在同一转速下,所述第一止推盘的推力为f1,

所述第二止推盘的推力为f2,所述f1和所述f2满足:85%≤f2/f1<100%。

9.根据本发明的一些实施例,所述第一止推盘和所述第二止推盘均为圆环状,所述第一止推盘的外径为d23,所述第二止推盘的外径为d22,所述轴颈的外径为d31,满足:1.05≤d23/d31≤1.2,0.85≤d22/d31≤1。

10.根据本发明的一些实施例,所述第一止推盘的外径d23的范围为21mm至24mm,第二止推盘540的外径d22的范围为17mm至20mm。

11.根据本发明的一些实施例,所述第一止推盘的质量为m1,所述第二止推盘的质量为 m2,满足:60%≤m1/m2<100%。

12.根据本发明的一些实施例,所述第一止推盘的厚度小于所述第二止推盘的厚度。

13.根据本发明的一些实施例,所述轴套的长度为22mm至24mm。

14.根据本发明的一些实施例,沿所述主轴的轴向,所述第一止推盘和所述第二止推盘之间的最小间距为d24,所述轴套的长度为d42,满足:6μm≤d24-d42≤10μm。

15.根据本发明的一些实施例,多条所述第一凹槽设于所述第一端壁,所述第一凹槽朝向所述主轴的轴线延伸且延伸方向沿围绕所述第一止推盘的转动方向相反的方向倾斜。

16.根据本发明的一些实施例,所述第一凹槽远离所述轴线的一端位于所述第一端壁的外周沿处。

17.根据本发明的一些实施例,多条所述第一凹槽结构相同且朝向所述主轴的轴线的一端形成第一参考圆,所述第一参考圆的直径为d21,所述第一凹槽的数量为n,所述第一凹槽在所述第一参考圆上的宽度为b,满足:20%≤nb/πd21≤65%。

18.根据本发明的一些实施例,所述第一凹槽包括沿所述第一止推盘的转动方向依次布置的第一外型线和第一内型线,所述第一外型线在所述第一端壁的外周沿处的切向角度为λ1,满足:45

°

≤λ1≤80

°

。

19.根据本发明的一些实施例,所述第一凹槽为斜槽或螺旋槽。

20.根据本发明的一些实施例,所述第一端壁或所述轴套的相对端壁设有多条第一连接槽,多条所述第一连接槽分别对应连接于多条所述第一凹槽朝向所述主轴的轴线的一端,且相对于所述第一凹槽折弯设置。

21.根据本发明的一些实施例,所述第一端壁为圆环状、圆锥状或圆球状。

22.根据本发明的一些实施例,所述第一凹槽采用激光加工、刻蚀加工或电火花加工而成。

23.根据本发明的一些实施例,所述轴套的长度小于所述轴颈的长度且差值为8μm至16μm。

24.根据本发明的一些实施例,所述轴颈的外径为d31,多条所述第一凹槽朝向所述主轴的轴线的一端形成第一参考圆,所述第一参考圆的直径为d21,所述轴套的外径为d41,满足:d21≥d31,d21≤d41。

25.根据本发明的一些实施例,所述轴颈的外径为d31,所述轴身的外径为d32,满足:45%≤d32/d31≤55%,且d32≥4mm。

26.根据本发明的一些实施例,所述第二止推盘为圆环状,所述第二止推盘的外径为d22,所述定子的内径为d51,所述轴颈的外径为d31,满足:1.3d31≤d22≤0.98d51。

27.根据本发明的一些实施例,所述轴颈的长度为l0,所述主轴的长度为l,满足:0.2l

≤l0≤0.8l。

28.根据本发明的一些实施例,所述轴颈的外周壁与所述轴套的内周壁间隙配合,所述轴颈的外周壁和所述轴套的内周壁的其中一个设有多条第三凹槽,多条所述第三凹槽沿所述主轴的周向间隔布置。

29.根据本发明的一些实施例,所述轴套的内径大于所述轴颈的外径且差值为4μm至10μm。

30.根据本发明的一些实施例,多条所述第三凹槽设于所述轴颈的外周壁且沿所述主轴的轴向螺旋延伸,所述轴颈的外周壁还设有第三连接槽,所述第三连接槽连接于所述第三凹槽远离所述轴颈的端面的一端,且相对于所述第三凹槽折弯设置。

31.根据本发明的一些实施例,所述第三凹槽的一端位于所述轴颈的其中一个端面。

32.根据本发明的一些实施例,所述轴颈的外周壁和所述轴套的内周壁的其中一个设有多个凹槽组,多个所述凹槽组沿所述轴颈的轴向间隔设置,每个所述凹槽组包括多条沿所述轴颈的周向均布的所述第三凹槽。

33.根据本发明的一些实施例,多个所述凹槽组的总长度为l1,所述轴颈的长度为l0,满足:50%≤l1/l0≤98%。

34.根据本发明的一些实施例,所述转子系统的重力为g,所述风机在同一转速下,所述叶轮轴向气体力为fn,所述第一止推盘的推力为f1,所述第二止推盘的推力为f2,满足:1.2(g+ fn)≤f1≤2(g+ fn),且1.2(g+ fn)≤f2≤2(g+ fn)。

35.根据本发明的一些实施例,1.4(g+ fn)≤f1≤1.6(g+ fn),且1.4(g+ fn)≤f2≤1.6(g+ fn)。

36.根据本发明第二方面实施例的清洁设备,包括以上实施例所述的风机。

37.根据本发明实施例的清洁设备,至少具有如下有益效果:采用第一方面实施例的风机,风机通过设置轴套固定于机壳的支撑架,以及包括叶轮、主轴、第一止推盘、第二止推盘和转子的转子系统,主轴转动设于轴套形成的径向轴承内,径向轴承对转子系统提供径向承载力使主轴在高速旋转时与轴套脱离,减小了主轴和轴套之间的摩擦力;第一止推盘和第二止推盘固定于主轴上并且分别与轴套之间形成作用力方向相反的两个止推轴承,两个止推轴承的止推力设置为不相等时,转子系统能够产生较大的承载力矩,对于锥面涡动的回复有更好的作用,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机运行的稳定性。

38.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

39.下面结合附图和实施例对本发明做进一步的说明,其中:图1为本发明一种实施例的风机的剖视示意图;图2为本发明一种实施例的风机的爆炸示意图;图3为本发明一种实施例的转子系统的剖视示意图;图4为本发明一种实施例的转子系统的爆炸示意图;图5为本发明一种实施例的转子系统的受力分析图;

图6为本发明一种实施例的转子系统的两个止推轴承的止推力相等的情况下,第一止推盘的半径和评价指标之间的关系图;图7为本发明一种实施例的转子系统的两个止推轴承的止推力相等的情况下,第二止推盘的半径和评价指标之间的关系图;图8为本发明一种实施例的转子系统的两个止推轴承的止推力不相等的情况下,第一止推盘的半径和评价指标之间的关系图;图9为本发明一种实施例的转子系统的两个止推轴承的止推力不相等的情况下,第二止推盘的半径和评价指标之间的关系图;图10为图4中第一止推盘一种实施例的仰视示意图;图11为图4中第一止推盘另一种实施例的仰视示意图;图12为图4中第一止推盘另一种实施例的仰视示意图;图13为图4中第一止推盘另一种实施例的仰视示意图;图14为图4中主轴的主视示意图;图15为图2中轴套的剖视图;图16为本发明另一种实施例的风机的剖视示意图;图17为本发明另一种实施例的风机的剖视示意图。

40.附图标号:风机1000;风罩100;进风通道110;叶轮200;第一扩压器300;第一扩压通道310;机壳400;支撑架410;安装孔411;第二扩压器420;第二扩压通道421;肋板430;主轴500;轴颈510;第三凹槽511;第三连接槽512;凹槽组513;轴身520;第一止推盘530;第一端壁531;第一凹槽532;第一连接槽533;第二止推盘540;第二端壁541;第二凹槽542;轴套600;定子700;转子800;电控板900。

具体实施方式

41.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

42.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分

技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

44.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

45.参照图1和图2所示,本发明实施例的风机1000,可以应用于吸尘器等需要超高速风机的产品。吸尘器的超高速风机的转速一般超过10万转,达到11万转甚至13万转。传统的风机采用滚珠轴承进行支撑,但是滚珠轴承在超高速运转时会产生机械摩擦,加快滚珠轴承的磨损,降低机械效率,还会产生异常振和噪音,从而使滚珠轴承的寿命显著缩短。因此,本发明实施例的采用气体轴承代替滚珠轴承,从而提高风机在超高速运行过程中的稳定性。

46.参照图1和图2所示,本发明一种实施例的风机1000,包括风罩100、叶轮200、第一扩压器300、机壳400、主轴500和轴套600。机壳400包括支撑架410,支撑架410位于机壳400的中心,支撑架410设有安装孔411,轴套600固定安装于安装孔411内,主轴500转动设于轴套600内。可以理解的是,轴套600可以采用胶粘的方式与支撑架410进行固定,也可以采用过盈配合、卡接、焊接、一体成型等方式进行固定,在此不再具体限定。

47.参照图1和图2所示,可以理解的是,叶轮200固定连接于主轴500的上端,叶轮200通过主轴500驱动连接。风罩100罩设于叶轮200的外周沿,风罩100和第一扩压器300均固定连接于机壳400,第一扩压器300设于叶轮200和支撑架410之间。叶轮200和风罩100之间形成进风通道110,第一扩压器300和风罩100之间形成第一扩压通道310,第一扩压通道310与进风通道110连通。叶轮200转动形成气流,气流通过进风通道110后,气流的动能增加。气流继续进入第一扩压通道310后,第一扩压通道310将气流的动能转化为气压能,从而使气流的压力提升,使通过扩压后的气流吹得更远,从而增加了风机1000的效率,使风机1000的吸力更加强劲。

48.参照图2所示,可以理解的是,机壳400还包括第二扩压器420,第二扩压器420围设与支撑架410的外周,支撑架410和第二扩压器420之间通过肋板430固定连接,使支撑架410的连接更加稳定。第二扩压器420形成第二扩压通道421,第二扩压通道421与第一扩压通道310连通。第一扩压通道310的气流通过第二扩压通道421进一步的扩压处理后,能够提高扩压效果,而且有利于风机1000的降噪。

49.参照图2所示,本发明实施例的风机1000还包括定子700、转子800和电控板900。转子800安装于主轴500的下端,即主轴500远离叶轮200的一端。定子700固定于机壳400,定子700围绕设置于转子800的外周,定子700和转子800配合用于驱动主轴500转动,从而驱动叶轮200转动。电控板900安装于定子700或者机壳400,电控板900用于对风机1000进行控制。

50.参照图3所示,可以理解的是,风机还包括第一止推盘530和第二止推盘540,叶轮200、主轴500、第一止推盘530、第二止推盘540和转子800组成转子系统。主轴500包括轴颈510和轴身520,轴颈510的外径尺寸大于轴身520的外径尺寸。主轴500转动设于轴套600内,轴颈510的外周壁与轴套600的内周壁间隙配合,主轴500通过轴颈510转动设于轴套600形成的径向轴承内,主轴500和径向轴承沿主轴500的径向间隙配合,径向间隙为微小间隙,径向轴承对轴颈510提供径向承载力,进而对转子系统提供径向承载力使主轴500在高速旋转

时与轴套600脱离,减小了主轴500和轴套600之间的摩擦力。而且本实施例的主轴500通过增加轴颈510的直径,能够有效增大主轴500和径向轴承的接触面积,提高径向轴承对主轴500的支撑效果。

51.参照图1和图3所示,可以理解的是,第二止推盘540为圆环状,第二止推盘540靠近于定子700,为了减少第二止推盘540与定子700的干涉,通过定义第二止推盘540的外径为d22,定子700的内径为d51,轴颈510的外径为d31,并且满足:1.3d31≤d22≤0.98d51。更优选的是限定1.4d31≤d22≤0.95d51。而且本发明实施例通过上述比例参数可以使整个转子系统的质量分布更加均匀,有效提高风机1000运行的稳定性。

52.参照图4所示,可以理解的是,轴颈510的外周壁设有多条第三凹槽511,多条第三凹槽511沿主轴500的周向均布设置,当然多条第三凹槽511也可以采用其他形式的间隔设置。多条第三凹槽511可以为螺旋槽、斜槽等结构。可以理解的是,轴颈510的外周壁和轴套600的内周壁之间形成气隙,主轴500在高速旋转的过程中,空气进入气隙内并在第三凹槽511内形成局部高压区,局部高压区产生的压强对转子系统产生径向的承载力,从而使轴颈510与轴套600完全脱离,使得转子系统在高速运转时更加稳定,进一步改善风机1000的性能和机械噪音。

53.作为另一种实施例,多条第三凹槽511还可以设于轴套600的内周壁。当主轴500在高速旋转的过程中,也可以使空气进入气隙内并在第三凹槽511内形成局部高压区,局部高压区产生的压强对转子系统产生径向的承载力,从而使轴颈510与轴套600完全脱离,使得转子系统在高速运转时更加稳定,进一步改善风机1000的性能和机械噪音。

54.参照图4所示,可以理解的是,第一止推盘530和第二止推盘540可以分别套设固定于轴颈510两端的轴身520上,第一止推盘530和第二止推盘540通过轴颈510与轴身520的连接处形成的两个轴肩(图中未示出)实现定位安装。举例来说,第一止推盘530和第二止推盘540可以通过胶粘、过盈配合、焊接等方式与轴身520进行固定。

55.可以理解的是,第一止推盘530与轴套600间隙配合,第一止推盘530和轴套600之间存在的轴向间隙为微小间隙,第一止推盘530和轴套600之间的间隙可以为3μm 至5μm。第一止推盘530朝向轴套600的一端设有第一端壁531,第一端壁531设有多条第一凹槽532,多条第一凹槽532沿主轴500的周向间隔布置,使得第一止推盘530在高速旋转的过程中,空气进入气隙内并且在第一凹槽532内形成局部高压区,局部高压区产生的压强对转子系统产生轴向的第一止推力,构成第一止推轴承。作为另一种实施例,多条第一凹槽532还可以设于轴套600与第一端壁531相对的一端端壁,当第一止推盘530在高速旋转的过程中,也可以使空气进入气隙内并且在第一凹槽532内形成局部高压区,局部高压区产生的压强对转子系统产生轴向的第一止推力。

56.可以理解的是,第二止推盘540与轴套600间隙配合,第二止推盘540和轴套600之间存在的轴向间隙为微小间隙,第二止推盘540和轴套600之间的间隙可以为3μm 至5μm。第二止推盘540朝向轴套600的一端设有第二端壁541,第二端壁541设有多条第二凹槽542,多条第二凹槽542沿主轴500的周向间隔布置,使得第二止推盘540在高速旋转的过程中,空气进入气隙内并且在第二凹槽542内形成局部高压区,局部高压区产生的压强对转子系统产生轴向的第二止推力,构成第二止推轴承。第二止推力与第一止推力的方向相反。作为另一种实施例,多条第二凹槽542还可以设于轴套600与第二端壁541相对的一端端壁,当第二止

推盘540在高速旋转的过程中,也可以使空气进入气隙内并且在第二凹槽542内形成局部高压区,局部高压区产生的压强对转子系统产生轴向的第二止推力。

57.可以理解的是,在第一止推力和第二止推力的相互作用下,能够保证轴套600与第一止推盘530、第二止推盘540脱离,减小了轴套600与第一止推盘530、第二止推盘540之间的摩擦,转子系统受到稳定的轴向承载力,从而提高了转子系统的运行稳定性。

58.参照图4所示,本发明实施例通过引入评价指标对转子系统的运转动态稳定性进行分析。评价指标为:;其中hj——径向轴承名义气膜间隙;l——径向轴承长度。

59.评价指标中,不计转子系统质心的平移,因为转子800质量很小,带来的平移量很小。

60.参照图5所示,m——由于转子系统倾斜而产生的力矩。

61.,其中ri——质心到表面每一个单元的矢量,fi——表面每一个单元的力矢量。

62.对于任何在径向轴承圆柱面上的单元,若坐标为,径向轴承形心到转子系统质心矢量为,承载力大小为f,则回复力矩为对于任何在第一止推轴承环面上的单元,若坐标为,承载力大小为f,则回复力矩为同理任何在第二止推轴承环面上的单元,坐标为,承载力大小为f,则回复力矩为jx

——转子系统横惯量。。其中mi——每一个质量微元的质量,r

iz

——质量微元到质心的矢量在z轴上的投影长度。转动惯量是转子系统本身的质量属性,和转子系统长度、质量分布有关。

63.ω——转子系统角速度。

64.θ——转角,有量纲转角。无量纲转角与有量纲转角关系为。取无量纲转角为。m是此转角下的力矩。无量纲转角为0时,表示转子系统不发生倾斜;无量纲转角为1时,径向轴承两端与轴套600发生碰撞。

65.评价指标是一个无量纲量,单位为。

66.代表了“在横惯量为j

x

有稳定的、角速度大小为ω、转角为θ的锥面涡动时,轴承产生的回复力矩与锥面涡动惯性力矩的比值”。

67.θ在不同计算情况中,约定为。

68.因此评价指标的值较大时,转子系统能够产生比较大的承载力矩,对于锥面涡动的回复有更好作用。

69.参照图6和图7所示,图6为本发明一种实施例的转子系统的两个止推轴承的止推力相等的情况下,第一止推盘530的半径和评价指标之间的关系图,图7为本发明一种实施例的转子系统的两个止推轴承的止推力相等的情况下,第二止推盘540的半径和评价指标之间的关系图。

70.参照图8和图9所示,图8为本发明一种实施例的转子系统的两个止推轴承的止推力不相等的情况下,第一止推盘530的半径和评价指标之间的关系图,图9为本发明一种实施例的转子系统的两个止推轴承的止推力不相等的情况下,第二止推盘540的半径和评价指标之间的关系图。

71.通过数据对比可以明确看出相比于第一止推力和第二止推力相等的情况,当第一止推力和第二止推力不相等时,第一止推盘530和第二止推盘540在相同的半径参数范围内,对应的评价参数的值越大,转子系统能够产生比较大的承载力矩,对于锥面涡动的回复有更好的作用,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

72.可以理解的是,第一止推力和第二止推力设置为不相同,可以通过改变第一止推盘530和第二止推盘540的质量、外径(直径)、厚度、第一凹槽532和第二凹槽542的分布等方式中的一种或多种实现,在此不再具体限定。

73.参照图3所示,可以理解的是,风机1000在同一转速下,第一止推力为f1,第二止推力为f2,f1和f2满足:85%≤f2/f1<100%。由于叶轮200轴向气体力的方向是从转子800侧指向叶轮200侧,因此第一止推力大于第二止推力能够改善转子系统在轴向上的受力情况,而且第一止推力和第二止推力的差值保持在一定的范围内且不会相差太大,从而使转子系统运行时受力更加平衡,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

74.参照图3和4所示,第一止推盘530和第二止推盘540均为圆环状,第一止推盘530的外径为d23,第二止推盘540的外径为d22,轴颈510的外径为d31,满足:1.05≤d23/d31≤1.2,0.85≤d22/d31≤1。可以理解的是,第一止推盘530和第二止推盘540的外径均与轴颈510的外径相关联,当轴颈510的外径增大时,轴套600的尺寸随之增大,为了保证止推轴承的止推力,第一止推盘530和第二止推盘540的外径也要相应增大,因此轴颈510的外径和第一止推盘530的外径、第二止推盘540的外径基本呈正相关。满足上述参数范围,有利于转子系统改善运转动态稳定性,而且也能保证第一止推盘530和第二止推盘540的大小不会过大,满足风机1000小型化的要求。而且第一止推盘530的外径大于第二止推盘540的外径,通过增大第一止推盘530的外径,使得第一止推力大于第二止推力,能够改善转子系统在轴向上的受力情况,从而使转子系统运行时受力更加平衡,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

75.本发明实施例中,轴颈510的外径d31为20mm;第一止推盘530的外径d23的范围为21mm至24mm,第二止推盘540的外径d22的范围为17mm至20mm。参照图6至图9所示,当第一止推盘530的外径和第二止推盘540的外径位于上述范围时,评价指标的值较大,有利于转子系统改善运转动态稳定性,而且也能保证第一止推盘530和第二止推盘540的大小不会过大,满足风机1000小型化的要求。

76.参照图3和4所示,可以理解的是,第一止推盘530的质量为m1,第二止推盘540的质量为 m2,满足:60%≤m1/m2<100%。通过减轻第一止推盘530的重量,使得第一止推力大于第二止推力,能够改善转子系统在轴向上的受力情况,从而使转子系统运行时受力更加平衡,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。而且第一止推盘530的重力和第二止推盘540的重力相差不会太大,能够保证转子系统的整体重心不会发生较大的偏移。

77.参照图3和图4所示,可以理解的是,第一止推盘530的厚度小于第二止推盘540的厚度。通过减轻第一止推盘530的重量,使得第一止推力大于第二止推力,能够改善转子系统在轴向上的受力情况,从而使转子系统运行时受力更加平衡,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

78.参照图10所示,本发明一种实施例的第一止推盘530,第一端壁531为环状。多条第一凹槽532设于第一端壁531,多条第一凹槽532为螺旋槽,螺旋槽为沿主轴500的周向螺旋延伸的结构,且朝向主轴500的轴线延伸。第一凹槽532的延伸方向和进气方向相同,即从第一端壁531的外周沿向中心进气,螺旋槽的设计使气流更加流畅。多条第一凹槽532的延伸

方向沿围绕第一止推盘530的转动方向的反方向倾斜,即当第一止推盘530的转动方向为顺时针时,多条第一凹槽532的延伸方向围绕逆时针方向倾斜,从而使主轴500带动第一止推盘530转动时,气流能够更容易从第一凹槽532的进气端进入,并在第一凹槽532的出气端形成局部高压区,增大了第一止推盘530和轴套600之间形成的第一止推力的大小。

79.参照图10所示,可以理解的是,第一凹槽532远离轴线的一端为进气端,靠近轴线的一端为出气端。进气端位于第一端壁531的外周沿处,使得空气能够从第一端壁531的外周沿进入第一凹槽532,从而有利于空气进入第一凹槽532,增大了第一凹槽532的进气量,进而增大了出气端形成局部高压区的面积,从而增大了第一止推力大小,使转子系统运行更加稳定,风机1000的稳定性更佳。

80.参照图10所示,可以理解的是,多条第一凹槽532结构相同,能够使第一止推力的大小和方向更加稳定。多条第一凹槽532朝向轴线的一端形成第一参考圆,定义第一参考圆的直径为d21,第一凹槽532的数量为n,每一条第一凹槽532在第一参考圆上的宽度为b,满足:20%≤nb/πd21≤65%,从而提高第一止推力的稳定性。可以理解的是,多条第一凹槽532在整个第一端壁531的占比不宜过大或者过小。当占比过大时,第一止推轴承内的等效间隙增大,第一止推力下降。当占比过小时,多条第一凹槽532产生的局部高压区作用有限,不利于形成稳定的第一止推力,进而不利于提高转子系统的稳定性。更为优选的,可以将第一凹槽532参数限定为:40%≤nb/πd21≤60%,能够进一步保证第一止推力的稳定性。

81.参照图10所示,可以理解的是,第一凹槽532包括沿第一止推盘530的转动方向依次布置的第一外型线和第一内型线,第一外型线在第一端壁531的外周沿处的切向角度为λ1,切向角度λ1满足:45

°

≤λ1≤80

°

,从而有利于空气快速导入第一凹槽532,并在第一凹槽532的出气端产生局部高压区,从而形成稳定的第一止推力。更为优选的,可以将切向角度λ1限定为满足:70

°

≤λ1≤75

°

,从而使第一凹槽532的进风更加流畅,进风量更大,进而使止推轴承的承载效果更好。

82.参照图11所示,本发明另一种实施例的第一止推盘530,第一端壁531为环状,多条第一凹槽532设于第一端壁531,多条第一凹槽532为斜槽。如图11所示,可以明确第一凹槽532的进气端的宽度大于第一凹槽532出气端的宽度,第一凹槽532可以设置为沿气流方向逐渐收窄的结构。可以理解的是,一方面进气端的宽度设计较大有利于提高第一凹槽532的进气量,另一方面空气从进气端进入后逐渐收窄并在出气端形成局部高压区,由于空气在第一凹槽532内逐渐被压缩,能够在出气端形成压力较大的局部高压区,增大了第一止推力,进一步提升了转子系统的运行稳定性。

83.参照图12,本发明另一种实施例的第一止推盘530,第一端壁531还设有第一连接槽533,第一连接槽533为斜槽,第一连接槽533设有多条,多条第一连接槽533一一对应连接于多条第一凹槽532朝向轴线的一端,且与对应的第一凹槽532互成角度设置,该角度为大于0度且小于180度,使得第一连接槽533相对于第一凹槽532折弯设置,即第一连接槽533连接于第一凹槽532的延伸方向的末端。第一凹槽532也为斜槽,从而与第一连接槽533在第一端壁531上形成折线槽。可以理解的是,空气从进气端进入后从出气端折弯至第一连接槽533,气流变向从而能够在第一凹槽532和第一连接槽533的连接处形成面积更大的局部高压区,进一步增大了第一止推力的大小,使转子系统运行更加稳定,风机1000的稳定性更佳。

84.参照图13,本发明另一种实施例的第一止推盘530,第一端壁531还设有第一连接槽533,第一连接槽533为螺旋槽,第一连接槽533设有多条,多条第一连接槽533一一对应连接于多条第一凹槽532朝向轴线的一端,且与对应的第一凹槽532互成角度设置,该角度为大于0度且小于180度,使得第一连接槽533相对于第一凹槽532折弯设置,即第一连接槽533连接于第一凹槽532的延伸方向的末端。第一凹槽532也为螺旋槽,从而与第一连接槽533在第一端壁531上形成人字槽。可以理解的是,空气从进气端进入后从出气端折弯至第一连接槽533,气流变向从而能够在第一凹槽532和第一连接槽533的连接处形成面积更大的局部高压区,进一步增大了第一止推力的大小,使转子系统运行更加稳定,风机1000的稳定性更佳。

85.作为其他实施例,第一凹槽532和第一连接槽533的配合方式还可以有多种,例如第一凹槽532为螺旋槽,第一连接槽533为斜槽,其原理和作用效果与上述两种实施例的折线槽和人字槽基本相同,可参考进行理解,为了避免重复,在此不再赘述。

86.可以理解的是,第一凹槽532和第一连接槽533可以采用激光加工、刻蚀加工或电火花加工而成,在此不再具体限定。第一凹槽532和第一连接槽533可以采用一体制造成型。

87.作为另一种实施例,当第一凹槽532设于轴套600的端壁时,第一连接槽533也对应设置于轴套600的端壁。

88.可以理解的是,本发明实施例的第二止推盘540和轴套600的相对端壁之间具有配合特征,其配合特征与第一止推盘530和轴套600的相对端壁之间的配合特征基本相同,可参考上述实施例进行理解,为了避免重复,在此不再赘述。

89.参照图14和图15所示,可以理解的是,沿主轴500的轴向,轴套600的长度小于轴颈510的长度且差值为8μm至16μm。轴颈510的两端分别定位安装第一止推盘530和第二止推盘540,因此限定轴套600和轴颈510之间的参数即可方便地控制轴套600的两个端面分别与第一止推盘530和第二止推盘540之间的间隙,从而将两个止推轴承的内部间隙(即第一止推盘530和轴套600之间的间隙,以及第二止推盘540和轴套600之间间隙)均控制在4μm至8μm,从而使止推轴承的止推力更加稳定。

90.参照图14和图15所示,可以理解的是,轴套600的内径大于轴颈510的外径且差值为4μm至10μm,使得轴套600内周壁和轴颈510外周壁的间隙控制在2μm至5μm的范围时,能够使径向轴承提供稳定的径向承载力,实现降低主轴500与径向轴承之间的摩擦,提高转子系统转动的稳定性。

91.参照图15所示,可以理解的是,轴套600的长度d42为22mm至24mm,能够使径向轴承提供稳定的径向承载力,对于锥面涡动的回复有更好的作用,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

92.参照图10和图14所示,定义轴颈510的外径为d31,多条第一凹槽532朝向轴线的一端形成第一参考圆,第一参考圆的直径为d21,满足:d21≥d31。可以理解的是,通过限定第一凹槽532的出风端位于轴肩之上,从而使局部高压区能够形成于第一端壁531和轴套600的端壁之间的有效配合间隙内,保证了第一止推力的稳定形成,而且能够避免第一凹槽532与轴套600的端壁之间的有效作用面积的减小,保证第一止推力的大小。同时,定义轴套600的外径为d41,满足:d21≤d41。可以理解的是,通过限定第一凹槽532的出风端位于第一端壁531和轴套600的端壁之间的有效配合间隙内,从而能够在配合间隙内形成局部高压区,

从而保证了第一止推力的大小。

93.参照图14所示,可以理解的是,定义轴颈510的外径为d31,轴身520的外径为d32,满足:40%≤d32/d31≤80%,从而使转子系统的质量分布特性更加均匀。上述比例参数过小会导致径向轴承的有效作用面积减小,从而无法达到提供足够的径向承载力,将转子系统支撑;上述比例参数过大会导致轴颈510的外径过大,整个风机1000的尺寸也会增大,无法满足小型化的要求。更为优选的是限定45%≤d32/d31≤55%,能够使转子系统的质量分布更佳,在满足风机1000小型化的同时,能够提供足够的径向承载力。另外,限定轴身520的外径d32≥4mm,从而保证了主轴500的强度,避免主轴500在高速转动过程中发生断裂。

94.参照图14所示,可以理解的是,沿主轴500的轴向,轴颈510的长度为l0,主轴500的长度为l,满足:0.2l≤l0≤0.8l,从而保证了轴颈510与轴套600的有效作用面积,使径向轴承的承载力满足要求。更优选的是限定0.4l≤l0≤0.5l。

95.参照图14所示,可以理解的是,多条第三凹槽511设于轴颈510的外周壁且沿主轴500的轴向螺旋延伸,形成多条螺旋槽,螺旋槽的进气端位于轴颈510的一端端壁,出气端位于轴颈510的两个端壁之间。多条第三凹槽511可以沿轴颈510的周向均布设置。轴颈510的外周壁还设有第三连接槽512,第三连接槽512连接于第三凹槽511远离轴颈510的端壁的一端,且与第三凹槽511互成角度设置,该角度为大于0度且小于180度,使得第三连接槽512相对于第三凹槽511折弯设置,即第三连接槽512连接于第三凹槽511的延伸方向的末端。第一连接槽533也为螺旋槽,从而与第三连接槽512在轴颈510的外周壁上形成人字槽。可以理解的是,空气从进气端进入后从出气端折弯至第三连接槽512,气流变向从而能够在第三凹槽511和第三连接槽512的连接处形成面积更大的局部高压区,进一步增大了径向承载力的大小,使转子系统运行更加稳定,风机1000的稳定性更佳。

96.参照图14所示,可以理解的是,第三凹槽511的一端位于轴颈510的其中一个端壁。第三凹槽511位于轴颈510的端壁的一端为进气端,使得空气能够从轴颈510的端壁外周沿进入第三凹槽511,从而有利于空气进入第三凹槽511,增大了第三凹槽511的进气量,进而增大了出气端形成局部高压区的面积,从而增大了径向承载力的大小,使转子系统运行更加稳定,风机1000的稳定性更佳。

97.参照图14所示,本发明一种实施例的转子系统,轴颈510的外周壁和轴套600的内周壁的其中一个设有多个凹槽组513,多个凹槽组513沿轴颈510的轴向间隔设置,每个凹槽组513包括多条沿轴颈510的周向均布的第三凹槽511。可以理解的是,多个凹槽组513相当于形成多个径向轴承,进而形成更大更稳定的径向承载力,从而使转子系统能够相对于径向轴承浮起来,减少了轴颈510与轴套600之间的摩擦损耗,从而使转子系统能够获得更高的转速。

98.参照图14所示,可以理解的是,沿主轴500的轴向,多个凹槽组513的总长度为l1,如图14所示实施例多个凹槽组513的总长度l1等于第一凹槽组的长度l11和第二凹槽组的长度l12的和,轴颈510的长度为l0,满足:50%≤l1/l0≤98%,从而使转子系统能够受到足够的径向承载力,保证了转子系统的运行稳定性,减少转子系统发生偏摆的幅度,使转子系统能够获得更高的转速,而且大大减少风机1000在任意方向工作时对转子系统运行的影响。更优选的是限定80%≤l1/l0≤98%,使得转子系统受到的径向承载力更大,从而使转子系统的转动更加稳定,风机1000的运行更加平稳。

99.参照图3所示,定义转子系统的重力为g,风机1000在同一转速下,叶轮200轴向气体力为fn,第一止推盘530的推力为f1,第二止推盘540的推力为f2,满足:1.2(g+ fn)≤f1≤2(g+ fn),且1.2(g+ fn)≤f2≤2(g+ fn)。可以理解的是,第一止推力f1和第二止推力f2不会明显受到转子系统的重力g和叶轮200轴向气体力fn的影响,使得风机1000在任意方向工作时,在第一止推力f1和第二止推力f2的作用下能够对转子系统进行支撑,从而保证轴套600与第一止推盘530、第二止推盘540均能实现脱离,减少了风机1000在任意方向工作时对转子系统运行的影响,有效减小转子系统的偏摆,提高转子系统在轴向方向上的稳定性,使转子系统在各种使用工况下均能够实现稳定运行。可以理解的是,同时第一止推力f1和第二止推力f2也不宜过大,当第一止推力f1和第二止推力f2过大需要增加轴套600、第一止推盘530和第二止推盘540的外径,从而使转子系统的重量增加较大,而且过大需要减小轴套600和第一止推盘530、第二止推盘540之间的装配间隙,从而提高装配精度要求,增加装配难度;也无法满足风机1000的小型化和轻量化的要求。

100.本发明实施例通过采用径向轴承和两个止推轴承构成的气体轴承减小转子系统的摩擦,能够使转子系统的运行更加稳定,改善风机1000的性能和机械噪音,提高风机1000的稳定性和最高转速。

101.可以理解的是,本发明实施例的风机1000进一步满足:1.4(g+ fn)≤f1≤1.6(g+ fn),且1.4(g+ fn)≤f2≤1.6(g+ fn)。本发明实施例的风机1000通过上述参数限定,使得风机1000在任意方向工作时,转子系统运行的稳定性更高,而且能够满足风机1000的小型化和轻量化的要求。

102.参照图16所示,本发明另一种实施例的风机1000,轴套600与第一端壁531相对的端壁为圆锥状,与其配合的第一端壁531也为圆锥状。相应的,轴套600与第二端壁541相对的端壁也为圆锥状,与其配合的第二端壁541也为圆锥状。可以理解的是,在转子系统高速运转时,轴套600和第一止推盘530、第二止推盘540之间形成的两个止推轴承形成的止推力方向垂直于轴套600的锥面,因此可以分解为径向承载力和轴向承载力,实现径向支撑和止推,从而使转子系统的运行更加稳定。

103.参照图17所示,本发明另一种实施例的风机1000,轴套600与第一端壁531相对的端壁为圆球状,与其配合的第一端壁531也为圆球状。相应的,轴套600与第二端壁541相对的端壁也为圆球状,与其配合的第二端壁541也为圆球状。可以理解的是,在转子系统高速运转时,轴套600和第一止推盘530、第二止推盘540之间形成的两个止推轴承形成的止推力方向为轴套600的球面的法向,因此可以分解为径向承载力和轴向承载力,实现径向支撑和止推,从而使转子系统的运行更加稳定。

104.参照图1所示,本发明一种实施例的清洁设备,清洁设备可以为手持吸尘器、桶式吸尘器或扫地机器人,也可以为其他清洁设备。其中,本发明实施例的清洁设备包括以上实施例的风机1000,通过设置轴套600固定于机壳400的支撑架410,以及包括叶轮200、主轴500、第一止推盘530、第二止推盘540和转子800的转子系统,主轴500转动设于轴套600形成的径向轴承内,径向轴承对转子系统提供径向承载力使主轴500在高速旋转时与轴套600脱离,减小了主轴500和轴套600之间的摩擦力;第一止推盘530和第二止推盘540固定于主轴500上并且分别与轴套600之间形成作用力方向相反的两个止推轴承,两个止推轴承的止推力设置为不相等时,转子系统能够产生较大的承载力矩,对于锥面涡动的回复有更好的作

用,有利于提高转子系统的最高转速并改善其运转动态稳定性,提升风机1000运行的稳定性。

105.由于清洁设备采用了上述实施例的风机1000的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再赘述。

106.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1