应用于油气混合输送的反馈式混输增压系统的制作方法

1.本技术涉及油气混输控制技术领域,尤其是涉及一种应用于油气混合输送的反馈式混输增压系统。

背景技术:

2.油气混输工艺,其作为一种新式的油气开发与储运技术,因其油气不分离,混合密闭冷输,极大限度的减少了油气挥发等,可增加经济效益高,减小污染而得到推广。

3.公开号为cn214306522u的专利公开了一种多相流输送装置,包括第一罐体;第二罐体;换向机构,换向机构与第一罐体和第二罐体连接,用于驱动第一罐体和第二罐体中的液体往复循环,使第一罐体和第二罐体交替形成真空吸入腔和/或者压缩排出腔,以实现对液体、气体或者气液混合物的连续混合输送;输入机构,输入机构与第一罐体和第二罐体连接,用于预先对多相混合物进行除水,使得在换向机构驱动第一罐体和第二罐体中的液体往复循环的过程中,第一罐体或第二罐体利用真空吸入腔吸入输入机构除水后的多相混合物。示例性的,当第一罐体向第二罐体输送液体时,第一罐体由于液位下降,气体空间膨胀压力降低,通过负压作用吸取多相混合物,第二罐体由于液位上升,压缩气体空间压力升高,通过高压作用将气体排出,同时随着液位上升,将第二罐体的液体溢流排出。

4.上述为我司过往的一种多相流输送装置,可以用于实现油气混输,但是对多相混合物未做增压,对多相混合物的输送、泵效率、伴生气外输需求存在影响,为此我司在其基础上还设计如图1所述一种油气多相增压混输装置,由循环罐2座、增压泵、气动阀4套、止回阀4套组成;其,即以增压泵及附属结构替换上述换向机构。

5.针对上述技术,发明人认为:上述增压系统配置后压力触发工作,而各产油区块油气比,或者说多相混合物含气差异,影响泵效等,因此本技术提出一种新的技术方案。

技术实现要素:

6.为了调整增压泵对多相混合物输送的协调度,改善油气多相增压混输装置的使用效果,本技术提供一种应用于油气混合输送的反馈式混输增压系统。

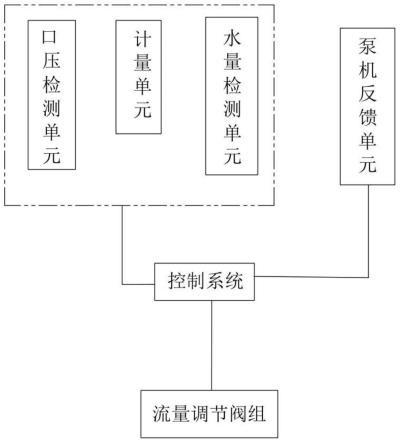

7.本技术提供一种应用于油气混合输送的反馈式混输增压系统,采用如下的技术方案:一种应用于油气混合输送的反馈式混输增压系统,包括用作为混输装置的循环罐输送多相混合物的增压泵,还包括:流量调节阀组、控制系统和多相流信息采集组;所述流量调节阀组包括多个安装于增压泵进出液口的调节阀,且调节阀电连接于控制系统;所述多相流信息采集组电连接于控制系统,且其包括:口压检测单元,其安装于增压泵的进出口,用作检测进出口压;计量单元,其安装于混输装置的入口前,用于采集前置多相流的液量和气量;所述控制系统配置为:用作基于预设的馈式响应逻辑分析多相流信息采集组的反

馈数据,并根据预设的泵自检参考数据集,预测泵调整预案,输出匹配的流量调节阀组的调整指令。

8.可选的,所述控制系统所采用的馈式响应逻辑,其包括:基于计量单元的识别码,识别对应数据为液量数据或气量数据;基于口压检测单元的识别码,识别对应数据为进口压数据或出口压数据;计算含气率,并根据其查找泵自检参考数据集,比对泵自检参考数据集中的理论进口压和实际进口压。

9.可选的,所述多相流信息采集组还包括:水量检测单元,所述水量检测单元安装于混输装置的输入机构的分水器的排水口侧,用作计量历次分水量;所述控制系统所采用的馈式响应逻辑,其包括:在计算含气率时引入历次分水量校正液量数据。

10.可选的,所述控制系统所采用的校正液量数据,其包括:记录分水器排水口历次的水量变化的时间参数;根据分水器相邻两次排水的间隔时间以及预设的分水器油水内腔的规格参数,计算理论除水速率;结合时间参数和理论除水速率计算得到液量含水比;以液量含水比校正液量数据。

11.可选的,至少还有一组计量单元安装增压泵的出口侧,用于采集增压泵的出口排量;所述控制系统配置为:用于根据出口排量和含气率计算混输装置的油气产量,比对预设的设计理论产量,评估泵效率;以及,用于在泵效率满足预设的预警条件时,输出警示信息。

12.可选的,还包括:用于采集增压泵工作参数的泵机反馈单元;其中,所述工作参数至少包括实际工作电压;所述控制系统配置为:用于在输出警示信息输出时,同步发送工作参数。

13.综上所述,本技术包括以下至少一种有益技术效果:可采集由混输装置输送的多相混合物的相关参数,基于其对混输装置的增压泵工作状态调整,满足各种含气率的混合物输送需求,连续无规则变化依旧可正常工作,从而保障混输装置的使用效果。

附图说明

14.图1是本技术所适用的油气多相增压混输装置的结构示意图;图2是本技术的系统结构示意图。

具体实施方式

15.以下结合附图1-2对本技术作进一步详细说明。

16.本技术实施例公开一种应用于油气混合输送的反馈式混输增压系统。

17.参照图1和图2,应用于油气混合输送的反馈式混输增压系统包括:增压泵、流量调节阀组、多相流信息采集组和控制系统。

18.其中,增压泵,在本技术中指的是上述背景所指的油气多相增压混输装置所使用

的泵机。对于本实施例所述的混输装置,泵的选型可为自动增压泵,也可以是非自动增压泵,因为实施例所述的泵调节非以泵机控制模块进行,而是以流量调节阀组变动进出口有效管径调整;该手段的可实施理论为现有技术,不再赘述,本实施例主要针对油气混输相关内容阐释。另,如果泵机特定选型为自动增压泵,将下述的泵调整预案中的流量调节阀组的调整指令,替换为增压泵的调整指令即可。

19.在本技术中,需要注意的是,混输装置可以是一对一油气井,也可以是一对多油气井等,此为前提;因为如果只是单一稳定油气井,调整周期长,经济效益有待优化。

20.上述控制系统,即基于集成控制器搭建的控制模块;可以理解的是,在油气井区为方便工作人员实现油气输送的在线监管,可选用智能网关搭建边缘节点,连接后台构成。

21.上述流量调节阀组,其包括:多个调节阀。需要注意的是,调节阀选用的是电动调节阀,以电连接控制系统,实现本技术对增压泵调整的效果。调节阀至少一个安装于增压泵的进口,一个安装于增压泵的出口。

22.可以理解的是,对于上述调节阀一类的器件如何安装,具体安装位置是对应的管道上,均为现有技术,因此不再赘述,仅以其功用作区分解释。

23.上述多相流信息采集组包括:口压检测单元(如:压力检测仪表/压力传感器),其安装于增压泵的进出口,用作检测进出口压;计量单元,其安装于混输装置的入口前,用于采集前置多相流的液量和气量。

24.上述两单元分别电连接于控制系统,以将多相混合物的相关参数反馈。其中,前置多相流,指的是未进入混输装置的多相混合物;在本实施例中对其做液量、气量的检测,旨在得到多相混合物的油气比(含气率、含油率)。对于计量单元,任选一种可做油气比的检测的设备即可,如:申请号为cn201810391607.5的专利所述。

25.上述控制系统配置为:用作基于预设的馈式响应逻辑分析多相流信息采集组的反馈数据,并根据预设的泵自检参考数据集,预测泵调整预案,输出匹配的流量调节阀组的调整指令。

26.根据上述,本系统可采集由混输装置输送的多相混合物的相关参数,基于其对混输装置的增压泵工作状态调整,满足各种含气率的混合物输送需求,连续无规则变化依旧可正常工作,从而保障混输装置的使用效果。

27.在本技术的一个实施例中,上述馈式响应逻辑,其包括:基于计量单元的识别码,识别对应数据为液量数据或气量数据;基于口压检测单元的识别码,识别对应数据为进口压数据或出口压数据;计算含气率(即前述油气比,差异性主要是为了方便相关人员借助其他资料分析),并根据其查找泵自检参考数据集,比对参考在进口压和实际进口压。

28.其中,若选用的计量单元不只是测定油气含量,还有数据计算功能,则上述计算含气率环节可省略,直接获取和调用计量单元的结果数据即可。

29.上述根据含气率查找泵自检参考数据集,具体地:下表为泵自检参考数据集的一个示例数据表,且%数据即为含气率。

30.可以理解的是,上述仅为数据集(数据库中某部分数据)中的局部,控制系统可先根据计算所得含气率再查表,比对入口压,作为评估泵机与当前多相混合物输送协调度的参考依据,以此预测泵调整预案。上述预案、匹配的调整指令,均为工作人员预先录入系统;预案预测选择时,按照预案设定的启用条件一一比对筛选匹配项即可。对增压泵的调节,可以简易概述为:以阀门关小、开大指令改变调节阀(管道)的有效流量,改变增压泵的口压,改变排量等,满足诸如多少伴生气的外输需求。

31.需要注意的是,上表基础各个数据还可匹配泵效率、出口排量等验证所得的关联参数,以作为预案启用条件的各个项,使得预案能够以高契合度匹配。

32.在本技术的一个实施例中,在上述含气率计算时需要先对多相混合物中的部分含水造成的干扰剔除,因此本技术的多相流信息采集组还包括:水量检测单元,诸如称重设备、水表、流量计即可。

33.水量检测单元安装于混输装置的输入机构的分水器(参见背景所述我司过往专利cn214306522u)的排水口侧,用作计量历次分水量。

34.对应的,控制系统所采用的馈式响应逻辑,其还包括:在计算含气率时引入历次分水量校正液量数据;具体地,该校正流程包括:1)、记录分水器排水口历次的水量变化的时间参数;需要注意的是,分水器排水开始、结束,才是本实施例所需的节点时间参数;对其的分辨识别,简易的为:水量检测单元的数据变化始末。

35.2)、根据分水器相邻两次排水的间隔时间以及预设的分水器油水内腔的规格参数,计算理论除水速率。如:间隔时长2min,规格参数计算得可容纳10m

³

的水,则理论除水速率5m

³

/min。连续多次则求均值。

36.3)、结合时间参数和理论除水速率计算得到液量含水比。如:2min送了多相混合物100m

³

到混输装置(油气的管道仪表即可获取数据),含气率为20%,则80m

³

为液量;此时,10m

³

为水,1/8为液量含水比。

37.4)、以液量含水比校正液量数据;即,以液量含水比计算出水量,再将原液量减水量即可。

38.根据上述,本技术可以用于剔除多相混合物中的部分水(分水器阶段无法保障完全剔除),以校正后的液量为依据分析计算调整泵机,所以调整更为精准。

39.在本技术的另一个实施例中,至少还有一组计量单元安装增压泵的出口侧,用于采集增压泵的出口排量。

40.需要注意的是,此时计量单元与前述不同,统一称为计量单元只是因为都是计量

作用;该处的计量单元如:管道流量计。

41.对应的,控制系统配置为:用于根据出口排量和含气率计算混输装置的油气产量,比对预设的设计理论产量,评估泵效率;以及,用于在泵效率满足预设的预警条件时,输出警示信息。

42.示例如:出口排量在37.8m

³

/h,则产量为907mm

³

/d(即天),含气率若为40%,则气产量为362.8m

³

/d;若设计理论产量为500m

³

/d,则效率认为73%。如果预警条件如果是效率低于75%即报警,则此时输出警示信息。

43.对于警示信息的输出,控制系统可通过发送至后台、配装的无线模块发送至预绑定的个人终端(手机)得到警示作用;警示信息具体可为分析结果数据等。

44.本技术还包括:用于采集增压泵工作参数的泵机反馈单元。

45.其中,工作参数至少包括实际工作电压(即此时泵机反馈单元为配电柜对应的智能电表一类);此时,控制系统配置为:用于在输出警示信息输出时,同步发送工作参数。

46.可以理解的是,对于泵机一类,其效率等受电压影响,额定电压下才有额定功率;因此,增压泵无论是人工调整,还是以本技术调整实际还应引入电压参数;但是,考虑到油气产区对用电有一定专项稳压,所以不考虑波动性干扰,只在上述泵效异常警示发生时同步提供电压数据帮助用户快速排除、查找泵机故障原因。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1