液压逻辑阀块的制作方法

1.本技术涉及一种液压逻辑阀块,其适用于液压系统中的逻辑控制。

背景技术:

2.液压系统中通常利用主阀来控制泵输向执行器的液压油供应,主阀的阀位可电控、液控或电液联控。对于液控主阀,可以采用先导阀控制主阀控制端的油压。在一种现有技术中,先导阀与逻辑阀块组合来控制主阀控制端的油压。逻辑阀块具有阀元件、输入端口、输出端口、卸油端口和控制端口。输入端口和控制端口与先导阀连接,输出端口与主阀的控制端连接。输入端口和控制端口之间设有节流器。当控制端口没有油压或油压较低时,阀元件处于第一阀位,输入端口的液压油全部流向输出端口,使得输出端口输出第一压力;当控制端口的油压超过阀位切换压力时,阀元件切换到第二阀位,使得输入端口的液压油的一部分流向输出端口、另一部分流向卸油端口,从而输出端口输出低于第一压力的第二压力。在这种逻辑阀块中,输入端口和控制端口之间总是存在节流器,该节流器在阀元件处于第一阀位时限制了输入端口流入输出端口之间的通流面积,这可能会影响主阀的响应速度。

技术实现要素:

3.本技术的目的是提供一种液压逻辑阀块,其能够在阀元件处于第一阀位时有较大通流面积,以使得受其控制的主阀能够快速响应。

4.为此,本技术在其一个方面提供了一种液压逻辑阀块,其包括:

5.阀体,其设有第一油口、控制端口、第二油口、卸油端口;以及

6.布置在阀体中的换向阀、第一节流器、第二节流器;

7.其中,液压逻辑阀块还包括:

8.第一油道,其连接着第一油口并且分支为第一分支通道和第二分支通道,所述第一节流器设置于第一分支通道中;

9.第二油道,其连接着第二油口和第一分支通道;

10.卸油通道,其连接着卸油端口;

11.控制通道,其连接在控制端口与换向阀的控制端之间,用以控制换向阀的阀位;

12.其中,第二分支通道与第二油道之间通过所述换向阀实现连通或断开;

13.卸油通道与第二油道之间通过所述换向阀实现连通或断开;

14.所述第二节流器设置于卸油通道中,或是设置于在卸油通道与第二油道之间建立连通的换向阀内部通道中;

15.所述换向阀在第一阀位将第二分支通道与第二油道之间连通、将卸油通道与第二油道之间断开,在第二阀位将第二分支通道与第二油道之间断开、将卸油通道与第二油道之间连通。

16.在一种实施方式中,所述换向阀为二位三通阀,设有进油口、出油口、泄油口,第二

分支通道连接于进油口,第二油道连接于出油口,卸油通道连接于泄油口;在第一阀位,进油口与出油口连通,泄油口截断;在第二阀位,进油口截断,出油口与泄油口连通。

17.在一种实施方式中,所述第二节流器在换向阀内设置于第二阀位下的出油口与泄油口之间。

18.在一种实施方式中,所述换向阀为二位四通阀,设有进油口、出油口、回油口、泄油口,第二分支通道连接于进油口,第二油道连接于出油口,卸油通道上游段连接于回油口与第二油道之间,卸油通道下游段连接于泄油口与卸油端口之间;在第一阀位,进油口与出油口连通,回油口和泄油口都被泄油口截断,在第二阀位,进油口和出油口都被截断,回油口与泄油口连通。

19.在一种实施方式中,所述第二节流器设置于卸油通道上游段或下游段中;或者,所述第二节流器在换向阀内设置于第二阀位下的回油口与泄油口之间。

20.在一种实施方式中,所述换向阀包括第一换向阀和第二换向阀,第一换向阀和第二换向阀都是二位二通阀,分别具有进油口、出油口;

21.第二分支通道连接于第一换向阀的进油口,第二油道连接于第一换向阀的出油口,卸油通道上游段连接于第二换向阀的出油口与第二油道之间,卸油通道下游段连接于第二换向阀的进油口与所述卸油端口之间;

22.在第一阀位,第一换向阀的进油口与出油口连通,第二换向阀的进油口与出油口都被截断;在第二阀位,第一换向阀的进油口与出油口都被截断,第二换向阀的进油口与出油口连通。

23.在一种实施方式中,所述第二节流器设置于卸油通道上游段或下游段中;或者,所述第二节流器在第二换向阀内设置于第二阀位下的进油口与出油口之间。

24.在一种实施方式中,所述换向阀为二位四通阀,该二位四通阀的阀芯包括组合在一起的四个子阀芯,每个子阀芯具有各自的进油口和出油口;

25.第一子阀芯的进油口与出油口连通,第二子阀芯的进油口和出油口都是截断的,第三子阀芯的进油口和出油口都是截断的,第四子阀芯的进油口与出油口连通;

26.在第一阀位,第二分支通道连接于第一子阀芯的进油口,第二油道连接于第一子阀芯的出油口,卸油通道上游段连接于第三子阀芯的出油口与第二油道之间,卸油通道下游段连接于第三子阀芯的进油口与所述卸油端口之间;

27.在第二阀位,第二分支通道连接于第二子阀芯的进油口,第二油道连接于第二子阀芯的出油口,卸油通道上游段连接于第四子阀芯的出油口与第二油道之间,卸油通道下游段连接于第四子阀芯的进油口与排油通道之间。

28.在一种实施方式中,所述第二节流器设置于卸油通道上游段或下游段中;或者,所述第二节流器在第四子阀芯中设置于第四子阀芯的进油口与出油口之间。

29.在一种实施方式中,第一节流器和第二节流器的流阻是可调节的,由此调节第一阀位与第二阀位下第二油口的输出压力。

30.根据本技术,液压逻辑阀块中通过设计节流器的位置,使得在阀元件第一阀位时第一油口和第二油口之间绕过节流器直接连通,第一油口与第二油口之间的通流面积没有影响,在液压执行器正向(进程)操作时,第一油口的液压油不受节流器的阻碍而通畅地流向第二油口,并且因此向主阀控制端输出充足的压力,使得主阀能够快速响应。在执行器反

向(回程)操作时,也能实现快速顺畅回油。

附图说明

31.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解,其中:

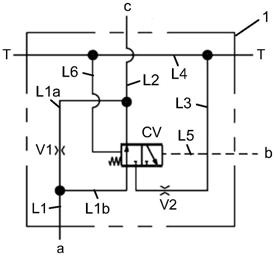

32.图1展示了根据本技术的一种可行实施方式的液压逻辑阀块的液压回路;

33.图2展示了图1中的逻辑阀块的阀位切换后的液压回路;

34.图3是图1中的逻辑阀块的一种可行结构的立体图;

35.图4-图6分别是图3中的逻辑阀块的正视图、俯视图和侧视图;

36.图7-图9分别是图3中的逻辑阀块在不同位置所作的剖视图;

37.图10-图15展示了根据本技术的其它可行实施方式的液压逻辑阀块的液压回路。

具体实施方式

38.本技术总体上涉及液压逻辑阀块,其中各阀元件被安装在单一的阀体中,各液压通道也形成在该阀体中。这样,整个液压逻辑阀块以单件的形式呈现,便于安装和操作。

39.本技术的液压逻辑阀块的一种可行基本组成在图1、图2中示意性展现。

40.可以看到,该逻辑阀块具有单体材料块形式的阀体1,阀体1上形成有输入端口a、控制端口b、输出端口c、卸油端口t。可以理解,尽管图中示出了两个位于阀体1不同侧面的卸油端口t,但实际上也可以仅设置一个卸油端口t。

41.输入端口a、控制端口b可以分别与液压系统中的先导阀(未示出)的相应压力油口和控制油口连接,使得先导阀能够向输入端口a供应先导油压、向控制端口b供应控制油压。卸油端口t连接到油箱(未示出)。

42.输出端口c与液压系统中的主阀(未示出)的一个控制端连接,用于基于逻辑阀块的不同阀位将来自输入端口a的先导油压以两个控制油压(第一压力和低于第一压力的第二压力)向主阀的该控制端供应。因此,本技术的液压逻辑阀块可以认为是一种压力逻辑阀。

43.在阀体1中,设置有换向阀cv、第一节流器v1、第二节流器v2。

44.换向阀cv在本例中为二位三通阀,由阀芯、复位弹簧、形成在阀体1中与阀芯配合的油口和油腔等构成。阀芯外周上形成有多个环形沉割槽,并且阀芯内部还可能形成有将某些沉割槽连通的内部通道。换向阀cv具有进油口、出油口、泄油口。换向阀cv的阀芯及油口的构成是本领域熟知的,这里不再详细描述。换向阀cv的阀位由控制端口b的油压控制。该换向阀cv具有两个可切换的阀位,图1展示了第一阀位,图2展示了第二阀位。

45.在阀体1中,还形成有各通道。这些通道一般是由阀体1的表面向阀体1中打孔形成的。例如,一个直角通道可以由阀体1的两个相互垂直的表面向阀体1中分别打孔、最终使这两个孔会合而形成。如果某个通道需要相对于阀体1的表面封闭,则采用阀塞将该通道在阀体1的表面处的开口封闭。这一点也是本领域熟知的,这里不再详细描述。

46.下面介绍阀体1中形成的各个通道。

47.进油通道l1的上游段连接着输入端口a,出油通道l2连接在输出端口c与换向阀cv的出油口之间。在阀体1中,进油通道l1的下游段分支为彼此并联的第一分支通道l1a和第

二分支通道l1b,第一分支通道l1a连接到出油通道l2,第二分支通道l1b连接到换向阀cv的进油口。

48.换向阀cv的泄油口通过卸油通道l3连接到排油通道l4,该排油通道l4与卸油端口t连接。这样,换向阀cv的泄油口与卸油端口t连通。

49.控制通道l5连接在控制端口b与换向阀cv的控制端之间。换向阀cv在与其控制端相反的一侧设有复位弹簧,该复位弹簧安置在阀体1中形成的弹簧腔内。该弹簧腔通过弹簧腔通道l6连接到排油通道l4。这样,弹簧腔与卸油端口t连通。

50.第一分支通道l1a中布置着第一节流器v1,卸油通道l3中布置着第二节流器v2。

51.在先导阀向控制端口b供应的控制油压低于阀位切换压力时,阀芯被复位弹簧推压在原位(常态位置),使得换向阀cv处于第一阀位,如图1所示。此时,阀芯的进油口与出油口连通,阀芯泄油口截断。这样,输入端口a一方面通过进油通道l1的第一分支通道l1a、出油通道l2连接到输出端口c,另一方面通过进油通道l1的第二分支通道l1b、换向阀cv的阀芯的进油口与出油口、出油通道l2连接到输出端口c。由于第一分支通道l1a中设有第一节流器v1因而产生了一定的流阻,第二分支通道l1b中没有任何节流器,不存在节流器导致的流阻。因此,输入端口a的液压油的大部分会经第二分支通道l1b流入出油通道l2、再流到输出端口c,小部分会经第一分支通道l1a流入出油通道l2、再流到输出端口c。总体上讲,输入端口a与输出端口c之间的通流面积没有影响、流阻很小,流动通畅,输出端口c相对于输入端口a的压降很小(二者压力几乎相等),并且输入端口a的液压油全部流动到输出端口c。因此,先导阀供应到输入端口a的液压油几乎没有压力和流量损失地由输出端口c输出并且供应到主阀控制端,使得主阀阀芯快速响应并且以最大速度移动,从而主阀的切换速度很快。

52.在先导阀向控制端口b供应的控制油压超过了阀位切换压力时,控制端口b的油压迫使阀芯抵抗着复位弹簧的推力而移动到换向位置,使得换向阀cv处于第二阀位,如图2所示。此时,阀芯的进油口截断,出油口与泄油口连通,使得出油通道l2与卸油通道l3连通。这样,输入端口a通过进油通道l1的第一分支通道l1a连接到出油通道l2,而出油通道l2一方面连接着输出端口c,另一方面通过换向阀cv的阀芯的出油口与泄油口、卸油通道l3和排油通道l4连接着卸油端口t。因此,输入端口a的液压油首先会经第一分支通道l1a流到出油通道l2。在第一分支通道l1a中,液压油会被第一节流器v1节流而降低压力和流速。接下来在出油通道l2中,液压油一部分继续沿着出油通道l2流向输出端口c,另一部分经换向阀cv的阀芯的出油口与泄油口、卸油通道l3、排油通道l4流向卸油端口t。由于卸油通道l3中布置着第二节流器v2而产生一定的流阻,因此进入出油通道l2中的液压油的大部分会流向输出端口c,小部分会流向卸油端口t。由于第一节流器v1的节流作用,以及带有第二节流器v2的卸油通道l3的分流作用,因此输出端口c相对于输入端口a具有一定的压力损失(压降)和流量损失。因此,先导阀供应到输入端口a的液压油以一定的压力和流量损失由输出端口c输出并且供应到主阀控制端,使得主阀阀芯以低于最大速度的速度移动,从而主阀的切换存在一定的延时,以便用于不同的作业要求。通过设计第一节流器v1和第二节流器v2的节流面积和/或节流长度,可以调节输出端口c相对于输入端口a的压力和流量比例。

53.图1、图2中所示的液压逻辑阀块可以以各种适宜的设计形式实现,例如,图3-图9中展示了该液压逻辑阀块的一种设计形式。

54.参看图3-图9,在阀体1的顶面上开设了输入端口a,在前表面上开设了控制端口b、

输出端口c和一个卸油端口t。还可以在阀体1的后表面设置开一个卸油端口t。换向阀cv的阀芯4可轴向滑动地布置在阀体1中形成的阀腔中。阀腔从阀体1的一个侧面开设,由此在该侧面上产生的开口由螺塞3封闭。阀腔的轴向一端形成有弹簧腔,用于容纳换向阀cv的复位弹簧5;阀腔的轴向另一端形成有控制腔2,其通过控制通道l5(参看图1、图2)与控制端口b连通。图7、图9中显示了换向阀处在第二阀位时的阀芯位置。

55.两个节流器(仅有节流器v1在图8、图9中详细示出)在阀体1中布置在相应的通道中。

56.此外,在阀体1中,第一分支通道l1a从阀体1的后表面开设,第一分支通道l1a在后表面上产生的开口由螺塞6封闭。

57.阀芯4以及阀体1中与阀芯配合的各油口的具体构造可以采用本领域熟知的形式,这里不再描述。关于阀体1中各通道的开设位置,只要它们能够实现图1、图2中所示的液压回路即可,这里不再描述。

58.本技术的液压逻辑阀块还能够以其它形式实现,例如可以采用不同于前面描述的换向阀以及相应地改动阀块中的通道的设置和节流器的设置。

59.图10中示出了本技术的液压逻辑阀块的另一种实施方式,其中,换向阀cv仍为二位三通阀,但是同图1-图9所示实施方式相比,第二节流器v2不是设置在卸油通道l3中,而是被包含在换向阀cv内,位于第二阀位的出油口与泄油口之间。本实施方式的其它方面与图1-图9所示实施方式相同或相似,并且能实现基本相同的技术效果,这里不再赘述。

60.图11中示出了本技术的液压逻辑阀块的另一种实施方式,其中,换向阀cv为二位四通阀,其具有进油口、出油口、回油口、泄油口。在第一阀位,进油口与出油口连通,回油口和泄油口都被泄油口截断。在第二阀位,进油口和出油口都被截断,回油口与泄油口连通。

61.进油通道l1的上游段连接着输入端口a,出油通道l2连接在输出端口c与换向阀cv的出油口之间。进油通道l1的下游段分支为彼此并联的第一分支通道l1a和第二分支通道l1b,第一分支通道l1a连接到出油通道l2,第二分支通道l1b连接到换向阀cv的进油口。

62.换向阀cv的泄油口通过卸油通道l3的下游段连接到排油通道l4,换向阀cv的回油口通过卸油通道l3的上游段连接着出油通道l2。控制通道l5连接在控制端口b与换向阀cv的控制端之间。换向阀cv的复位弹簧的弹簧腔通过弹簧腔通道l6连接到排油通道l4。

63.第一节流器v1布置在第一分支通道l1a中。第二节流器v2被包含在换向阀cv内,位于第二阀位的回油口与泄油口之间。

64.本实施方式的其它方面与图1-图9所示实施方式相同或相似。

65.在本实施方式中,在先导阀向控制端口b供应的控制油压低于阀位切换压力时,换向阀cv处于第一阀位,如图11所示。此时,输入端口a一方面通过进油通道l1的第一分支通道l1a、出油通道l2连接到输出端口c,另一方面通过进油通道l1的第二分支通道l1b、换向阀cv的阀芯的进油口与出油口、出油通道l2连接到输出端口c。由于第一分支通道l1a中设有第一节流器v1因而产生了一定的流阻,第二分支通道l1b中没有任何节流器,不存在节流器导致的流阻。因此,输入端口a的液压油的大部分会经第二分支通道l1b流入出油通道l2、再流到输出端口c,小部分会经第一分支通道l1a流入出油通道l2、再流到输出端口c。输出端口c相对于输入端口a的压降很小(二者压力几乎相等),并且输入端口a的液压油全部流动到输出端口c。因此,先导阀供应到输入端口a的液压油几乎没有压力和流量损失地由输

出端口c输出并且供应到主阀控制端。

66.在先导阀向控制端口b供应的控制油压超过了阀位切换压力时,换向阀cv处于第二阀位(未示出)。此时,输入端口a通过进油通道l1的第一分支通道l1a连接到出油通道l2,而出油通道l2一方面连接着输出端口c,另一方面通过卸油通道l3(经过换向阀cv的阀芯的回油口与泄油口)和排油通道l4连接着卸油端口t。因此,输入端口a的液压油首先会经第一分支通道l1a流到出油通道l2。在第一分支通道l1a中,液压油会被第一节流器v1节流而降低压力和流速。接下来在出油通道l2中,液压油一部分继续沿着出油通道l2流向输出端口c,另一部分经卸油通道l3(经过换向阀cv的阀芯的回油口与泄油口)、排油通道l4流向卸油端口t。由于换向阀cv的阀芯的回油口与泄油口之间布置着第二节流器v2而产生一定的流阻,因此进入出油通道l2中的液压油的大部分会流向输出端口c,小部分会流向卸油端口t。由于第一节流器v1的节流作用,以及带有第二节流器v2的卸油通道l3的分流作用,因此输出端口c相对于输入端口a具有一定的压力损失(压降)和流量损失。因此,先导阀供应到输入端口a的液压油以一定的压力和流量损失由输出端口c输出并且供应到主阀控制端。

67.可以看到,本实施方式可以产生与图1-图9所示实施方式基本相同的效果。

68.图12中示出了本技术的液压逻辑阀块的另一种实施方式,其中,换向阀cv也是二位四通阀,但是同图11所示实施方式相比,第二节流器v2不是包含在换向阀cv内,而是设置在卸油通道l3中(在上游段中或下游段中)。本实施方式的其它方面与图11所示实施方式相同或相似,并且能实现基本相同的技术效果,这里不再赘述。

69.图13中示出了本技术的液压逻辑阀块的另一种实施方式,其中,换向阀包括两个换向阀,即第一换向阀cv1和第二换向阀cv2。第一和第二换向阀都是二位二通阀,分别具有进油口、出油口,且两个换向阀的阀位切换压力相等。

70.在第一换向阀cv1的第一阀位,进油口与出油口连通;在第一换向阀cv1的第二阀位,进油口与出油口都被截断。

71.在第二换向阀cv2的第一阀位,进油口与出油口都被截断;在第二换向阀cv2的第二阀位,进油口与出油口连通。

72.进油通道l1的上游段连接着输入端口a,出油通道l2连接在输出端口c与第一换向阀cv1的出油口之间。进油通道l1的下游段分支为彼此并联的第一分支通道l1a和第二分支通道l1b,第一分支通道l1a连接到出油通道l2,第二分支通道l1b连接到第一换向阀cv1的进油口。第一分支通道l1a中布置着第一节流器v1。

73.卸油通道l3穿过第二换向阀cv2的进油口与出油口连接在出油通道l2与排油通道l4之间。卸油通道l3中布置着第二节流器v2。第二节流器v2在卸油通道l3中可以位于第二换向阀cv2上游,也可以位于第二换向阀cv2下游。

74.控制通道l5从控制端口b通向第一换向阀cv1和第二换向阀cv2各自的控制端。

75.第一换向阀cv1的弹簧腔通道l6连接到排油通道l4。第二换向阀cv2的弹簧腔通道l6连接到卸油通道l3或直接连接到排油通道l4。

76.本实施方式的其它方面与图1-图9所示实施方式相同或相似。

77.在本实施方式中,在先导阀向控制端口b供应的控制油压低于阀位切换压力时,第一换向阀cv1和第二换向阀cv2都处于第一阀位,如图13所示。此时,输入端口a一方面通过进油通道l1的第一分支通道l1a、出油通道l2连接到输出端口c,另一方面通过进油通道l1

的第二分支通道l1b、第一换向阀cv1的进油口和出油口、出油通道l2连接到输出端口c。由于第一分支通道l1a中设有第一节流器v1因而产生了一定的流阻,第二分支通道l1b中没有任何节流器,不存在节流器导致的流阻。因此,输入端口a的液压油的大部分会经第二分支通道l1b、第一换向阀cv1、出油通道l2、再流到输出端口c,小部分会经第一分支通道l1a流入出油通道l2、再流到输出端口c。总体上讲,输入端口a与输出端口c之间的流阻很小,输出端口c相对于输入端口a的压降很小,并且输入端口a的液压油全部流动到输出端口c。因此,先导阀供应到输入端口a的液压油几乎没有压力和流量损失地由输出端口c输出并且供应到主阀控制端。

78.在先导阀向控制端口b供应的控制油压超过了阀位切换压力时,第一换向阀cv1和第二换向阀cv2都处于第二阀位(未示出)。此时,输入端口a通过进油通道l1的第一分支通道l1a连接到出油通道l2,而出油通道l2一方面连接着输出端口c,另一方面通过卸油通道l3(穿过第二节流器v2)和排油通道l4连接着卸油端口t。因此,输入端口a的液压油首先会经第一分支通道l1a流到出油通道l2。在第一分支通道l1a中,液压油会被第一节流器v1节流而降低压力和流速。接下来在出油通道l2中,液压油一部分继续沿着出油通道l2流向输出端口c,另一部分经卸油通道l3(穿过第二节流器v2)和排油通道l4、排油通道l4流向卸油端口t。由于卸油通道l3中布置着第二节流器v2而产生一定的流阻,因此进入出油通道l2中的液压油的大部分会流向输出端口c,小部分会流向卸油端口t。由于第一节流器v1的节流作用,以及带有第二节流器v2的卸油通道l3的分流作用,因此输出端口c相对于输入端口a具有一定的压力损失(压降)和流量损失。因此,先导阀供应到输入端口a的液压油以一定的压力和流量损失由输出端口c输出并且供应到主阀控制端。

79.可以看到,本实施方式可以产生与图1-图9所示实施方式基本相同的效果。

80.可以理解,在本实施方式中,也可以将第二节流器v2包含在第二换向阀cv2内、位于其第二阀位的出油口与泄油口之间,而非像图13中那样设置在卸油通道l3中。

81.图14中示出了本技术的液压逻辑阀块的另一种实施方式,其中,换向阀cv为二位四通阀,但是该二位四通阀的阀芯包括组合在一起的四个子阀芯,每个子阀芯具有各自的进油口和出油口。第一子阀芯的进油口与出油口连通;第二子阀芯的进油口和出油口都是截断的;第三子阀芯的进油口和出油口都是截断的;第四子阀芯的进油口与出油口连通。换向阀cv的阀位由连接于控制端口b的控制通道l5控制。进油通道l1的第一分支通道l1a中布置着第一节流器v1,卸油通道l3中(上游段或下游段中)布置着第二节流器v2。

82.在第一阀位,如图14所示,进油通道l1的第二分支通道l1b连接于第一子阀芯的进油口,出油通道l2连接于第一子阀芯的出油口,卸油通道l3的下游段连接于第三子阀芯的进油口与排油通道l4之间,卸油通道l3的上游段连接于第三子阀芯的出油口与出油通道l2之间。

83.在第二阀位(未示出),进油通道l1的第二分支通道l1b连接于第二子阀芯的进油口,出油通道l2连接于第二子阀芯的出油口,卸油通道l3的下游段连接于第四子阀芯的进油口与排油通道l4之间,卸油通道l3的上游段连接于第四子阀芯的出油口与出油通道l2之间。

84.本实施方式的其它方面与图12所示实施方式相同或相似,并且能取得基本相同的技术效果,这里不再赘述。

85.图15中示出了本技术的液压逻辑阀块的另一种实施方式,其中,但是同图14所示实施方式相比,第二节流器v2不是设置在卸油通道l3中,而是被包含在换向阀cv的第四子阀芯内,位于第四子阀芯的进油口与出油口之间。本实施方式的其它方面与图11、图14所示实施方式相同或相似,并且能实现基本相同的技术效果,这里不再赘述。

86.综上所述,本技术的液压逻辑阀块能够基于控制端口b的压力水平,使得输入端口a以两种压力和流量在输出端口c输出。在换向阀的第一阀位,输入端口a到输出端口c的输送路径中没有节流器,因而能够输出几乎没有压力和流量损失的液压油,即以较高的第一压力输出液压油。在换向阀的第二阀位,输入端口a到输出端口c的输送路径中存在第一节流器,并且还存在使得液压油从输送路径分流到泄油口t的分流路径,该分流路径中存在第二节流器,因此,输出端口c以一定比例的压降(即以低于第一压力的第二压力)和流量损失输出液压油。由此,液压逻辑阀块能够实现向主阀输出两个级别的液压力,使得主阀执行不同的作业。换言之,该液压逻辑阀块具有液压逻辑控制功能,其基于控制端口b接收的液压力水平,向主阀输出作为控制信号的液压力,由此控制主阀的操作。在换向阀的第一阀位,输入端口a的液压油几乎没有压力和流量损失地由输出端口c输出并且供应到主阀控制端,使得主阀阀芯以最大速度移动,从而主阀的响应速度很快。

87.尽管前面描述的实施方式中液压逻辑阀块的输入端口a和控制端口b的油压来自先导阀,输出端口c的油压传输到主阀的控制端,但是输入端口a和控制端口b的油压也可以来自其它液压元件(来自同一个元件或不同的元件),输出端口c的油压也可以作为控制信号传输到其它受控液压元件。

88.需要指出,本技术所说的节流器可以是节流阀、节流孔等节流元件。在换向阀内包含节流器时,节流器通常以插入式阻尼器的形式设置在阀芯中,如本领域熟知。

89.需要指出,在主阀控制的液压执行器正向(进程)操作时,液压逻辑阀块的输入端口a用为进油口,输出端口c用为出油口。在主阀控制的液压执行器反向(回程)操作时,液压逻辑阀块的输出端口c用为进油口、进油无限制,输入端口a用为回油口,控制端口b无压力,本技术的液压逻辑阀块也能实现快速顺畅回油。因此,从更一般意义上讲,输入端口a可称作第一油口a,输出端口c可称作第二油口c。相应地,进油通道l1可称作第一油道l1,出油通道l2可称作第二油道l2。

90.不论是液压执行器正向还是反向操作,液压油都能在第一油口与第二油口之间快速顺畅流动。

91.虽然这里参考具体的实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1