一种抗震循环扇的制作方法

1.本实用新型涉及循环扇领域,具体涉及一种抗震循环扇。

背景技术:

2.目前,循环扇主要用于搅动室内空气,使室内空气流动气流而使室内人员感觉凉快,配合空调使用,使得整个室内空间都得到凉快效果,循环扇的主体能够上下摆动调节出风角度,循环扇设有涡轮扇叶,涡轮扇叶的转速很快,输出的气流集中且强劲,具有很远的送风距离,但是伴随着较强的震动,现有的循环扇并未充分考虑到这一点,依然采用传统普通风扇的结构,将支撑件与罩体的外圆部位铰接,电机则是安装在罩体的后部,由于电机距离铰接支撑部位较远,而且由于罩体设有镂空的进风口,所以结构刚性较低,导致电机运转时震动剧烈,导致在实际使用过程中,因震动而产生异响,影响到用户使用体验。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种抗震循环扇,它的结构设置合理,有利于减轻震动。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的抗震循环扇,包括进风罩体、电机座、电机及涡轮扇叶,所述涡轮扇叶设置在所述进风罩体的前部内,所述电机驱动连接所述涡轮扇叶,所述电机的输出转轴与所述电机座转动连接,其中,还包括支臂及尾座,所述进风罩体的后部形成有向前凹陷的凹陷部,所述凹陷部的底部形成有安装盘,所述安装盘夹设于所述电机座与所述尾座的前部之间,所述安装盘、所述电机座及所述尾座通过紧固件固定连接,所述支臂的上端与所述尾座的后部铰接,所述支臂的中部形成有用于避让所述进风罩体的罩尾部的弯曲部。

6.优选地,所述电机座的背部形成有定位柱,所述安装盘上形成有定位套柱,所述定位柱适配插装在对应的所述定位套柱内,所述尾座形成有沉孔,所述紧固件设为螺钉,所述紧固件安装在所述沉孔内,所述紧固件穿过所述定位套柱,所述紧固件与所述定位柱螺接。

7.优选地,所述定位柱绕所述电机的输出转轴的轴线周向均匀分布设置。

8.优选地,本实用新型的循环扇还包括铰接座,所述铰接座形成有铰接孔,所述支臂的上端部形成有凸轴部,所述凸轴部与所述铰接孔适配连接,所述铰接座的前部与所述尾座的后部固定连接,所述铰接座内形成有定位凹槽,所述定位凹槽沿以所述铰接孔为中心的圆周方向排列设置,所述支臂的上端部形成有盲孔,所述盲孔内设有钢球及压缩弹簧,所述压缩弹簧设于所述盲孔的孔底与所述钢球之间,所述盲孔的孔口与对应的所述定位凹槽连通设置,所述钢球陷入在对应的所述定位凹槽内。

9.优选地,所述铰接座盖设有保护盖,所述铰接座的形成有插柱,所述保护盖的内侧形成有插装孔,所述插柱适配插装在对应的所述插装孔内。

10.本实用新型与现有技术相比较,其有益效果是:通过设置进风罩体的后部形成有向前凹陷的凹陷部,凹陷部的底部形成有安装盘,安装盘夹设于电机座与尾座的前部之间,

安装盘、电机座及尾座通过紧固件固定连接,支臂的上端与尾座的后部铰接,支臂的中部形成有用于避让进风罩体的罩尾部的弯曲部,使得本实用新型的循环扇结构设置合理,有效减轻循环扇在运转时所产生的震动,有利于改善用户体验。

附图说明

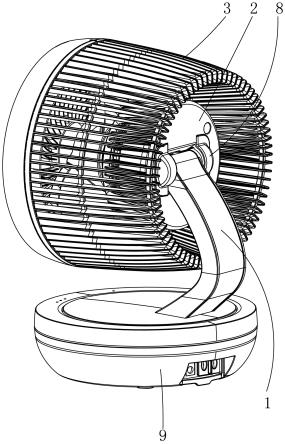

11.图1为本实用新型的循环扇的背面立体结构示意图。

12.图2为本实用新型的循环扇的正面分解示意图。

13.图3为本实用新型的循环扇的出风罩、进风罩体、电机座及尾座组合的剖视局部结构示意图。

14.图4为本实用新型的进风罩体的正面立体结构示意图。

15.图5为本实用新型的进风罩体的剖视结构示意图。

16.图6为本实用新型的电机座的背面立体结构示意图。

17.图7为本实用新型的尾座的背面立体结构示意图。

18.图8为本实用新型的支臂、铰接座及保护盖组合的立体结构示意图。

19.图9为本实用新型的支臂的上端部的局部立体结构示意图。

20.图10为本实用新型的铰接座的内侧立体结构示意图。

21.图11为本实用新型的支臂、铰接座及保护盖组合的剖视局部结构示意图。

22.图12为本实用新型的保护盖的内侧立体结构示意图。

23.图13为本实用新型的铰接座的外侧立体结构示意图。

24.标号说明:1-支臂;101-铰接孔;102-定位凹槽;103-钢球;104-压缩弹簧;105-插柱;11-凸轴部;12-盲孔;13-弯曲部;2-尾座;21-紧固件;201-沉孔;202-安装孔;3-进风罩体;300-凹陷部;30-罩尾部;31-安装盘;311-定位套柱;4-电机座;41-定位柱;5-电机;6-涡轮扇叶;7-出风罩;8-保护盖;801-插装孔;9-摇头座;10-铰接座。

具体实施方式

25.下面结合附图对本实用新型作进一步的描述。

26.本实用新型的抗震循环扇,如图1至图3所示,包括进风罩体3、电机座4、电机5及涡轮扇叶6,涡轮扇叶6设置在进风罩体3的前部内,进风罩体3的前端还安装有出风罩7,电机5驱动连接涡轮扇叶6,具体是涡轮扇叶6同轴地安装在电机5的输出转轴的前端部上,电机5的输出转轴与电机座4转动连接,也就是说,电机5的转子通过电机座4支撑,如图6所示,电机座4形成有中心孔,电机5的输出转轴穿过上述的中心孔,电机5的输出转轴通过轴承与上述的中心孔连接,以上描述为现有技术。

27.如图1至图3所示,本实用新型的循环扇还包括支臂1及尾座2,进风罩体3包括多条周向间隔分布的栅条,相邻的栅条之间能够通风,如图5所示,进风罩体3的后部形成有向前凹陷的凹陷部300,凹陷部300与进风罩体3的外形为同轴线设置,凹陷部300的底部形成有安装盘31(也可以理解为安装盘31位于凹陷部300的前端),也就是说,如图5所示,可以理解为,安装盘31位于进风罩体3的内部;如图3所示,安装盘31夹设于电机座4与尾座2的前部之间,安装盘31、电机座4及尾座2通过紧固件21固定连接,如图1所示,支臂1的上端与尾座2的后部铰接,支臂1的中部形成有用于避让进风罩体3的罩尾部30的弯曲部13,图8展示了弯曲

部13,如图5所示,进风罩体3的罩尾部30是由于设置凹陷部300而形成的,如图1所示,支臂1的下端与摇头座9连接,摇头座9为现有技术,摇头座9内设有摇头驱动电机,摇头驱动电机通过连杆带动摇头座9的活动部分往返摆动,支臂1的下端具体是与摇头座9的活动部分相对固定连接,于是使得循环扇能够左右摇头送风。支臂1弯曲绕过罩尾部30与尾座2连接,使得在将风扇主体部分(包括进风罩体3、电机座4、电机5、涡轮扇叶6及尾座2)设置在摇头座9的正上方以减小循环扇的总占用空间的前提下,支臂1的下端可以更为靠近摇头座9的中心设置,有利于循环扇重心稳定,有效减轻循环扇的摇晃震动,也避免循环扇容易倾倒。设置凹陷部300,既可以使安装盘31靠近电机座4设置,使得支臂1具有直接支撑电机5的效果,另外也可以使进风罩体3具有足够的沿前后方向的长度,避免进风罩体3在靠近外界物件时,容易被异物伸入到进风罩体3内而与涡轮扇叶6接触。与现有技术相比,由于本实用新型的循环扇的铰接部位设于进风罩体3的后侧,避免铰接结构阻挡气流从进风罩体3的左右两侧进入进风罩体3内,电机5的定子与电机座4或安装盘31的前部相对定位设置,于是电机5的主体设于安装盘31与电机座4之间,安装盘31及电机座4充当了电机5的外壳的作用,由于设置安装盘31、电机座4及尾座2通过紧固件21固定连接且支臂1的上端与尾座2的后部铰接,结构设置合理,使得电机5得到支臂1的直接支撑,有效减轻电机5工作时产生的震动,从而有效减轻整个循环扇的在运转时所产生的震动,有利于改善用户体验。

28.进一步地,如图6所示,电机座4的背部形成有定位柱41,如图5所示,安装盘31上形成有定位套柱311,定位套柱311具体呈向后延伸状,定位套柱311具有中空结构,定位套柱311的开口位于安装盘31的前侧,如图3所示,定位柱41适配插装在对应的定位套柱311内,如图7所示,尾座2形成有沉孔201,紧固件21设为螺钉,如图3所示,紧固件21安装在沉孔201内,紧固件21穿过定位套柱311,紧固件21与定位柱41螺接,通过定位柱41与定位套柱311的相互定位作用,使得电机座4、进风罩体3及尾座2相互之间得到可靠相对固定,使得循环扇的结构刚性大幅提高,有利于减轻震动。

29.进一步地,定位柱41绕电机5的输出转轴的轴线周向均匀分布设置,换句话说,如图6所示,定位柱41绕电机座4的中心孔均匀分布设置,上述结构设置合理,有利于使电机5得到稳定可靠支撑。

30.进一步地,如图8所示,本实用新型的循环扇还包括铰接座10,如图10所示,铰接座10形成有铰接孔101,如图9所示,支臂1的上端部形成有凸轴部11,如图8所示,凸轴部11与铰接孔101适配连接,如图1所示,铰接座10的前部与尾座2的后部固定连接,也就是说,支臂1与尾座2通过凸轴部11铰接,使得风扇主体部分能够上下摆动调节出风角度,具体地,如图7所示,尾座2形成有安装孔202,安装孔202为通孔,铰接座10的前端形成有螺孔,于是可以通过对应的穿过安装孔202并与铰接座10螺接的螺钉将铰接座10与尾座2相对固定安装。如图10所示,铰接座10内形成有定位凹槽102,定位凹槽102沿以铰接孔101为中心的圆周方向排列设置,如图9所示,支臂1的上端部形成有盲孔12,如图11所示,盲孔12内设有钢球103及压缩弹簧104,压缩弹簧104设于盲孔12的孔底与钢球103之间,盲孔12的孔口与对应的定位凹槽102连通设置,钢球103陷入在对应的定位凹槽102内;于是铰接座10与支臂1通过钢球103定位,而当用力上下摆动进风罩体3时,定位凹槽102推动钢球103向内退回,使得压缩弹簧104弹性压缩变形,于是进风罩体3能够摆动调节出风角度,当盲孔12的孔口相对地旋转至对正下一个定位凹槽102时,压缩弹簧104的弹性恢复力将钢球103推出到上述的下一个

定位凹槽102内,并通过压缩弹簧104的弹性力将钢球103推压保持在定位凹槽102内,从而避免风扇主体部分因自身重力作用而下垂摆动。

31.进一步地,如图8所示,铰接座10盖设有保护盖8,如图13所示,铰接座10的形成有插柱105,插柱105的数量可以设为两根,如图12所示,保护盖8的内侧形成有插装孔801,如图8所示,插柱105适配插装在对应的插装孔801内,于是方便保护盖8安装,插柱105与对应的插装孔801可以为过盈配合,通过设置保护盖8,一方面起到装饰作用,另外也避免人手触摸到凸轴部11,有利于安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1