大输出力高速油缸的制作方法

1.本实用新型涉及液压油缸技术领域,尤其是一种大输出力高速油缸。

背景技术:

2.大输出力高速油缸可应用于铸造中的滑动芯的脱离,油缸推动或拉动滑动芯,使得滑动芯脱离铸品,但是目前,在大型压铸的生产过程中,铸品体型较大,滑动芯脱离铸品需要较大的分离力,因而需要较大输出力的油缸。如若采用常规的缸体内置滑动活塞的油缸,为获得较大输出力需要较大的油缸内径,这将会使得所需冲程油量增加,油缸运行速度变慢,循环时间变长。

3.节能减排作为当下汽车行业发展重要方向,大力发展新能源车,减少不可再生能源的消耗,为减少制造成本,将汽车零配件从原有的四大工艺,变为采用一体化压铸来制造汽车零配件,尤其是用于制造新能源车大型结构件。新能源车大型结构件一体化压铸生产过程中,使用现有结构的油缸,效率比较低,用油量较多,生产节拍时间长。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种大输出力高速油缸。

5.本实用新型解决其技术问题所采用的技术方案是:一种大输出力高速油缸,具有缸体,所述缸体的缸体腔室内设有可在缸体腔室内移动的第一滑动件,所述第一滑动件的一端开设有内腔室,第二滑动件的活塞头置于内腔室,第二滑动件的杆部伸出至缸体外,所述第二滑动件的杆部的外壁与内腔室的内壁之间形成第一油路空隙。

6.优选的,所述缸体具有第一油口、第二油口,所述第一油口可与第一油路空隙连通,所述第一滑动件的另一端开设有通孔,所述通孔可与内腔室、第二油口连通。

7.优选的,所述缸体腔室包括第一腔室、第二腔室,所述第一滑动件的活塞头在第一腔室内移动。

8.优选的,所述第二滑动件的活塞头的移动行程l2大于所述第一滑动件的活塞头的移动行程l1。

9.优选的,所述第一腔室的截面积大于第二腔室的截面积。

10.优选的,所述第一滑动件的杆部的外壁与第二腔室的内壁之间形成第二油路空隙,第二油路空隙可与缸体的第一油口连通。

11.优选的,所述第一滑动件的活塞头向前移动过程中形成推动力p1;所述第二滑动件的活塞头向前移动过程中形成推动力p2,推动力p1大于推动力p2。

12.优选的,所述油缸的第一油口注入拉力所用油量a2少于油缸的第二油口注入推力所用油量a1。

13.本实用新型的有益效果是:本实用新型的第一滑动件在缸体腔室内向前移动,第二滑动件的活塞头在第一滑动件的内腔室内向前移动,可产生一较大的推动力与一较小的

推动力。本实用新型的油缸的循环时间较少,第一滑动件与第二滑动件可快速复位并得到缓冲。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

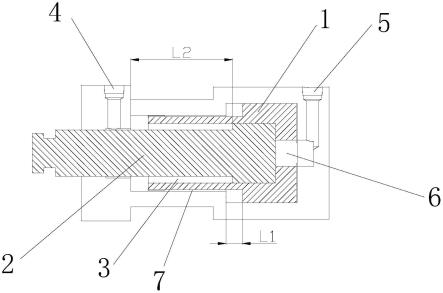

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的第一滑动件向前动作时的油路示意图;

17.图3是本实用新型的第二滑动件向后动作时的油路示意图;

18.图4是本实用新型的第一滑动件及第二滑动件向后动作时的油路示意图;

19.其中:1、第一滑动件,2、第二滑动件,3、第一油路空隙,4、第一油口,5、第二油口,6、通孔,7、第二油路空隙。

具体实施方式

20.现在结合附图和优选实施例对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

21.如图1所示,一种大输出力高速油缸,具有缸体,所述缸体的缸体腔室内设有可在缸体腔室内移动的第一滑动件1,所述第一滑动件1的一端开设有内腔室,第二滑动件2的活塞头置于内腔室,第二滑动件2的杆部伸出至缸体外,所述第二滑动件2的杆部的外壁与内腔室的内壁之间形成第一油路空隙3。所述缸体腔室包括第一腔室、第二腔室,所述第一滑动件1的活塞头在第一腔室内移动。所述第一腔室的截面积大于第二腔室的截面积。所述第二滑动件2的活塞头的移动行程l2大于所述第一滑动件1的活塞头的移动行程l1。第一滑动件在缸体腔室内向前移动,第二滑动件的活塞头在第一滑动件的内腔室内向前移动,可产生一较大的推动力与一较小的推动力。

22.所述缸体具有第一油口4、第二油口5,所述第一油口4可与第一油路空隙3连通,所述第一滑动件1的另一端开设有通孔6,所述通孔6可与内腔室、第二油口5连通。所述第一滑动件1的杆部的外壁与第二腔室的内壁之间形成第二油路空隙7,第二油路空隙7可与所述缸体的第一油口4连通。

23.如图2所示,第二油口5注入推力所用油量a1,油液从第二油口5进入第一腔室,油液在第一腔室作用于第一滑动件1的活塞头的后端面,推动第一滑动件1的活塞头向前移动,油液进一步的从通孔6中进入内腔室作用于第二滑动件2的活塞头的后端面,推动第二滑动件2的活塞头向前移动。第一滑动件1的活塞头在向前移动过程中形成推动力p1;第二滑动件2的活塞头在向前移动过程中形成推动力p2,推动力p1大于推动力p2。在将该油缸应用于压铸机时,初始油缸推动压铸机的滑动芯脱离铸品,当产生较大的推动力p1时可便于滑动芯脱离较大型的铸品,然后在较小的推动力p2的作用下使滑动芯远离铸品,即实现较大型的铸品的脱模。若常规的单缸单活塞油缸产生同样的推动力p1所需推力油量为a3,所需拉力油量为a4。而本油缸的第二油口注入推力所用油量a1可少于(1/2)*a3,所用推力油量明显减少。

24.如图3所示,第一油口4注入拉力所用油量a2,油液从第一油口4进入第一油路空隙

3,油液作用于第二滑动件2的活塞头的前端面,使得第二滑动件2的活塞头向后移动,此时油液作用面积较小,可形成快速移动,进而使得第二滑动件2的杆部实现快速复位。

25.如图4所示,第二滑动件2的活塞头向后移动进而推动第一滑动件1的活塞头向后移动时,油液进入第二油路空隙7,油液作用于第一滑动件1的活塞头的前端面,使第一滑动件1与第二滑动件2复位,此时使得第一滑动件1与第二滑动件2复位时形成一定的缓冲。该油缸的第一油口4注入拉力所用油量a2少于该油缸的第二油口5注入推力所用油量a1,甚至于,本油缸的第一油口注入拉力所用油量a2少于(1/3)*a4。因此,本油缸所用总计油量a1+a2相对于常规油缸所用总计油量a3+a4要减少许多,因而也减少了油液注入与运行时间,加快了油缸的循环,因此,本实用新型的油缸的循环时间较少,第一滑动件与第二滑动件可快速复位并得到缓冲。

26.本实用新型的油缸用于新能源车大型结构件一体化压铸生产时,可提高生产效率,用油量节约50%以上,生产节拍缩短。

27.本实用新型的油缸主要是利用推力带动滑动芯的抽芯,在用于压铸机压铸生产时,两台油缸联动同时使用,两台油缸联动可能存在不同步性,不同步所产生的侧向力作用在第二滑动件2的杆部前端,通过该带有缓冲功能的油缸,可以调整两个油缸的运动速度,改善不同步性。

28.以上说明书中描述的只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离实用新型的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1