一种吸气连通结构的制作方法

1.本实用新型涉及压缩机领域,具体涉及一种吸气连通结构。

背景技术:

2.随着国民经济的发展,人民生活水平的逐步提高。老百姓对冰箱、冷柜的节能、保湿保鲜等要求越来越高。压缩机作为冰箱、冷柜的核心部件,是制冷器具各项品质提升的关键。

3.一种新型的冰箱制冷系统正在开发中,压缩机采用两级压缩,第一级压缩利用一级活塞从壳体外部吸气管吸入制冷剂,通过连接管路吸入后,直接排在壳体内部,壳体内部是高压状态,二级压缩利用第二级活塞从壳体内部吸入制冷剂,排出至壳体外部。这种压缩机与传统的压缩机不一样,壳体内为高压气体,压缩机的吸气管需要通过管路直接与压缩机的吸气消声器连接,这种连接还需要一定的密封性,否则制冷剂运动过程中容易向壳体内部泄露。

4.中国专利公开号cn100596322c,公开日2010 年3 月31 日,发明创造的名称为“具有柔性的吸气通道结构的压缩机”,该申请案公开了一种包括吸气管、吸气通道和吸气消声器的压缩机,吸气通道是柔性通道,吸气管通过柔性吸气通道与吸气消声器连接,使得来自吸气管的制冷剂依次经过柔性吸气通道、吸气消声器进入吸气腔。柔性吸气通道包括柔性管状通道、支撑弹簧、环状弹簧箍,柔性管状通道套在支撑弹簧里,通过环状的弹簧箍将柔性的管状通道套与支撑弹簧固定在一起。其不足之处是,柔性管状通道套在支撑弹簧里,只是采用环状弹簧箍将柔性的管状通道套与支撑弹簧固定在一起,柔性吸气通道与吸气管以及吸气消声器之间的连接的密封性得不到保证,存在制冷剂运动过程中容易向壳体内部泄露的问题。

技术实现要素:

5.本实用新型解决了现有技术中吸气管与吸气消声器之间的连接管路的密封性不足,导致制冷剂在运动过程中容易向壳体内部泄露的问题,提供了一种吸气连通结构,吸气管与吸气消声器之间的连接管路采用了密封连接,可以防止制冷剂运动过程向壳体内部泄露。

6.为了解决上述存在的技术问题,本实用新型采用下述技术方案:一种吸气连通结构,包括吸气管,还包括连接管、连接铜管、吸气消声器、衬套和中间连接管,所述连接管的两端设有衬套,所述连接管的一端与吸气管相连,所述连接管的另一端与连接铜管相连,所述连接铜管与吸气消声器相连。提高了吸气管与吸气消声器之间的连接管路的密封性,从而可以防止制冷剂运动过程中向壳体内部泄露情况的发生。

7.作为优选,所述衬套包括衬套体和衬套盖,衬套体与连接管相套接,衬套盖与连接管相抵接。通过将衬套的衬套体与连接管相套接,衬套的衬套盖与连接管相抵接这样一种连接方式,可以实现衬套与连接管之间的紧密连接,从而提高衬套与连接管之间连接的密

封性。

8.作为优选,所述衬套内设有贯穿衬套并与连接管相连通的通孔。通过在衬套内设置贯穿衬套并与连接管相连通的通孔,保证制冷剂能够顺利经由连接管进入衬套。

9.作为优选,所述吸气管与连接管连接的一端的内壁周向环绕设有若干第一凸起结构,第一凸起结构与连接管外表面相贴合。吸气管与连接管连接的一端的内壁周向环绕设置若干第一凸起结构,通过第一凸起结构与连接管外表面的紧密贴合,从而实现连接管与吸气管之间的密封连接。

10.作为优选,所述连接铜管与连接管连接的一端的内壁周向环绕设有若干第二凸起结构,第二凸起结构与连接管外表面相贴合。连接铜管与连接管连接的一端的内壁周向环绕设置若干第二凸起结构,通过第二凸起结构与连接管外表面的紧密贴合,从而实现连接管与连接铜管之间的密封连接。

11.作为优选,所述连接铜管与吸气消声器相接触的表面环绕设有若干第三凸起结构,第三凸起结构与吸气消声器表面相贴合。连接铜管与吸气消声器相接触的表面环绕设置若干第三凸起结构,通过第三凸起结构与吸气消声器表面的紧密贴合,从而实现吸气消声器与连接铜管之间的密封连接。

12.作为优选,所述连接铜管连接有中间连接管,中间连接管与吸气消声器相连。通过连接铜管与中间连接管的连接,中间连接管与吸气消声器相连这样一种连接方式,方便提高连接铜管与吸气消声器之间连接的密封性。

13.作为优选,所述中间连接管包括第一中间连接管和第二中间连接管,第二中间连接管上设有连接螺纹,连接螺纹上设有密封胶。中间连接管包括第一中间连接管和第二中间连接管,通过在第二中间连接管上设置连接螺纹,连接螺纹上设置密封胶,从而可以实现中间连接管与吸气消声器之间的密封连接并提高连接的密封性。

14.由于采用上述技术方案,本实用新型提供的一种吸气连通结构具有这样的有益效果,即吸气管与吸气消声器之间的连接管路采用了密封连接,保证了吸气管与吸气消声器之间连接管路的密封性,可以有效防止制冷剂运动过程向壳体内部泄露情况的发生。

附图说明

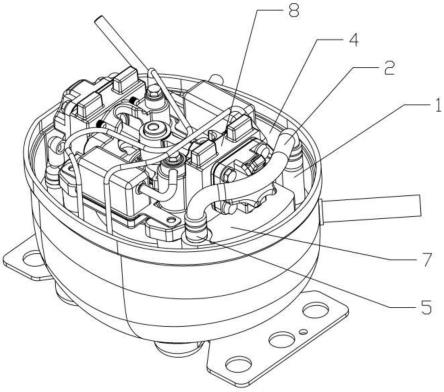

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的俯视图;

17.图3是实施例1中的图2中a-a方向的剖视图;

18.图4是图2中b-b方向的剖视图;

19.图5是吸气消声器的结构示意图;

20.图6是连接铜管的结构示意图;

21.图7是实施例2中的图2中a-a方向的剖视图;

22.图8是中间连接管的结构示意图。

23.图中:吸气管1、第一凸起结构11、第一凹槽12、连接管2、吸气管连接端21、连接铜管连接端22、第一衬套3、第一衬套体31、第一衬套盖32、第一通孔33、壳体4、连接铜管5、第二凸起结构51、连接铜管外壁52、第三凸起结构53、第二凹槽54、第二衬套6、第二衬套体61、第二衬套盖62、第二通孔63、吸气消声器7、进气口71、机芯8、中间连接管9、第一中间连接管

91、第二中间连接管92。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述:

25.实施例1:

26.一种吸气连通结构,如图1和图2所示,包括吸气管1,还包括连接管2、连接铜管5、吸气消声器7、衬套和中间连接管9,所述连接管2的两端分别是吸气管连接端21和连接铜管连接端22,吸气管连接端21和连接铜管连接端22上均设有衬套,吸气管连接端21与吸气管1相连,连接铜管连接端22与连接铜管5相连,连接铜管5与吸气消声器7相连。制冷剂经过吸气管1进入连接管2,然后再进入连接铜管5,然后再进入吸气消声器7,然后进入机芯8的一级压缩气缸内,然后排出至壳体4内部。

27.如图3和图4所示,第一衬套3包括第一衬套体31和第一衬套盖32,第一衬套体31套接在连接管2的吸气管连接端21的内部,而第一衬套盖32与连接管2的吸气管连接端21的端面处相抵接,然后第一衬套3和连接管2一起插入壳体4内部的吸气管1的一端,直至第一衬套盖32与吸气管1的一端的内壁面相抵接。第一衬套3内设有贯穿第一衬套3并与连接管2相连通的第一通孔33。第二衬套6包括第二衬套体61和第二衬套盖62,第二衬套体61套接在连接管2的连接铜管连接端22的内部,而第二衬套盖62与连接管2的连接铜管连接端22的端面处相抵接,然后第二衬套6和连接管2一起插入连接铜管5的一端,直至第二衬套盖62与连接铜管5的一端的内壁面相抵接。第二衬套6内设有贯穿第二衬套6并与连接管2相连通的第二通孔63。吸气管1与连接管2连接的一端的内壁周向环绕设有两个第一凸起结构11,第一凸起结构11与连接管2外表面相贴合。利用工装挤压吸气管1,使得吸气管1表面产生第一凹槽12,由于吸气管1采用铜管制作,第一凹槽12的产生使得吸气管1与连接管2连接的一端的内壁上形成与连接管2外表面相贴合的第一凸起结构11,从而实现连接管2与吸气管1之间的密封连接。第一凸起结构11的横截面形状为圆环。连接铜管5与连接管2连接的一端的内壁周向环绕设有两个第二凸起结构51,第二凸起结构51与连接管2外表面相贴合。利用工装挤压连接铜管5的表面,使得连接铜管5的外壁至少形成一个第二凹槽54,由于连接铜管5采用铜制成,第二凹槽54的产生使得连接铜管5的内壁面形成了与连接管2外表面相贴合的第二凸起结构51,从而实现连接管2与连接铜管5之间的密封连接。第二凸起结构51的横截面形状为圆环。连接铜管5与吸气消声器7相接触的表面环绕设有三个第三凸起结构53,第三凸起结构53与吸气消声器7的内壁表面相贴合。第三凸起结构53的横截面的形状为圆环。

28.如图5和图6所示,吸气消声器7存在进气口71,并且在进气口71位置布置了螺纹。连接铜管5存在连接铜管外壁52区域,该区域与吸气消声器7的进气口71部位注塑在一起,连接铜管5的外壁52区域至少存在一个第三凸起结构53,第三凸起结构53可以增强连接铜管5与吸气消声器7的注塑时的连接强度。

29.在本实施例中,连接管2采用聚合物或塑料材料制成。

30.实施例2:

31.一种吸气连通结构,如图1和图2所示,包括吸气管1,还包括连接管2、连接铜管5、吸气消声器7、衬套和中间连接管9,所述连接管2的两端分别是吸气管连接端21和连接铜管

连接端22,吸气管连接端21和连接铜管连接端22上均设有衬套,吸气管连接端21与吸气管1相连,连接铜管连接端22与连接铜管5相连,连接铜管5与吸气消声器7相连。制冷剂经过吸气管1进入连接管2,然后再进入连接铜管5,然后再进入吸气消声器7,然后进入机芯8的一级压缩气缸内,然后排出至壳体4内部。

32.如图4和图7所示,第一衬套3包括第一衬套体31和第一衬套盖32,第一衬套体31套接在连接管2的吸气管连接端21的内部,而第一衬套盖32与连接管2的吸气管连接端21的端面处相抵接,然后第一衬套3和连接管2一起插入壳体4内部的吸气管1的一端,直至第一衬套盖32与吸气管1的一端的内壁面相抵接。第一衬套3内设有贯穿第一衬套3并与连接管2相连通的第一通孔33。第二衬套6包括第二衬套体61和第二衬套盖62,第二衬套体61套接在连接管2的连接铜管连接端22的内部,而第二衬套盖62与连接管2的连接铜管连接端22的端面处相抵接,然后第二衬套6和连接管2一起插入连接铜管5的一端,直至第二衬套盖62与连接铜管5的一端的内壁面相抵接。第二衬套6内设有贯穿第二衬套6并与连接管2相连通的第二通孔63。吸气管1与连接管2连接的一端的内壁周向环绕设有两个第一凸起结构11,第一凸起结构11与连接管2外表面相贴合。利用工装挤压吸气管1,使得吸气管1表面产生第一凹槽12,由于吸气管1采用铜管制作,第一凹槽12的产生使得吸气管1与连接管2连接的一端的内壁上形成与连接管2外表面相贴合的第一凸起结构11,从而实现连接管2与吸气管1之间的密封连接。第一凸起结构11的横截面形状为圆环。连接铜管5与连接管2连接的一端的内壁周向环绕设有两个第二凸起结构51,第二凸起结构51与连接管2外表面相贴合。利用工装挤压连接铜管5的表面,使得连接铜管5的外壁至少形成一个第二凹槽54,由于连接铜管5采用铜制成,第二凹槽54的产生使得连接铜管5的内壁面形成了与连接管2外表面相贴合的第二凸起结构51,从而实现连接管2与连接铜管5之间的密封连接。第二凸起结构51的横截面形状为圆环。连接铜管5连接有中间连接管9,中间连接管9与吸气消声器7相连。

33.如图5,图6和图8所示,中间连接管9包括第一中间连接管91和第二中间连接管92,第二中间连接管92上设有连接螺纹,安装时在第二中间连接管92上涂上密封胶,拧进吸气消声器7的进气口71位置,并实现密封连接。吸气消声器7存在进气口71,并且在进气口71位置布置了螺纹。连接铜管5的第二凸起结构51部位插入中间连接管9的第一中间连接管91部位,然后采用焊接的方法实现密封连接。

34.在本实施例中,连接管2采用聚合物或塑料材料制成。

35.本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1