一种空气主阀及安装有该空气主阀的气动双隔膜泵的制作方法

1.本实用新型属于气动双隔膜泵领域,尤其涉及一种空气主阀及安装有该空气主阀的气动双隔膜泵。

背景技术:

2.气动双隔膜泵是一种新型输送机械,是目前很新颖的一种泵类。采用压缩气体为动力源,对于各种腐化性液体,带颗粒的液体,高粘度、易挥发、易燃、剧毒的液体,均能予以抽光吸尽。气动双隔膜泵的工作原理为:隔膜泵的两个空气腔不断地交替充、排压缩空气,带动隔膜泵的两个液体腔交替吸进、排出液体,进而实现了隔膜泵不断地抽吸和输送液体。隔膜泵的两个空气腔交替充、排压缩空气,是通过隔膜泵的空气主阀来实现的。

3.目前的气动双隔膜泵的空气主阀,主要靠阀芯的往复运动(换向运动),来实现向隔膜泵的两个空气腔交替充、排压缩空气,从而实现隔膜泵的隔膜连续做往复运动,从而隔膜泵的两个液体腔连续交替吸进、排出液体。目前气动双隔膜泵的空气主阀,往往包含若干个滑动密封的密封圈,滑动密封的密封圈如果数量多,就会增加了滑动密封的密封圈出现磨损、损坏的概率,而滑动密封圈的密封圈磨损、损坏则会导致空气主阀发生漏气、出现故障,空气主阀发生漏气造成工作效率降低,空气主阀发生故障,会导致气动双隔膜泵停止工作,进而会导致因停产而带来的损失;同时滑动密封的密封圈多,加大了空气主阀的组装难度,也给使用者(用户)增加了后续维修维护空气主阀的难度,造成很大不便利性。

技术实现要素:

4.本实用新型针对现有的空气主阀滑动密封的密封圈数量多,容易因磨损、损坏而出现故障的技术问题,提出一种仅需两个滑动密封的密封圈,故障率低、组装方便的空气主阀及安装有该空气主阀的气动双隔膜泵。

5.为了达到上述目的,本实用新型采用的技术方案为:

6.一种空气主阀,包括阀体,所述阀体两端分别安装有左封盖和右封盖,阀体上还安装有换向板,换向板上设置有第一工作孔、第二工作孔和位于二者之间的排气孔;

7.阀体内安装有两个阀芯套和可在两个阀芯套内左右滑动的阀芯,阀芯一端安装有活塞,阀芯一侧安装有随阀芯移动并与换向板平面接触的滑盖,滑盖底部设置凹孔,滑盖左右移动时,凹孔覆盖排气孔和其中一个工作孔;

8.所述阀体上还设置有连接压缩空气的空气接口、连通换向信号气的第一连通孔以及连接活塞与第二阀芯套之间腔室的第二连通孔,第二连通孔与气动双隔膜泵的总排气口相连;所述阀芯上还设置有连通空气接口和阀芯与左封盖之间空间的连通槽。

9.作为优选,所述密封圈一侧设置有v型缺口。

10.作为优选,所述滑盖和换向板为陶瓷材质。

11.作为优选,所述左封盖和右封盖与阀体之间设置有密封圈。

12.作为优选,所述活塞和阀芯为分体结构。

13.一种气动双隔膜泵,包括外壳以及上述的空气主阀,所述外壳上设置有泵进口、泵出口和总排气口,外壳内设置有左液体腔、右液体腔、左空气腔和右空气腔,左液体腔和左空气腔之间设置左隔膜,右液体腔和右空气腔之间设置右隔膜;所述空气主阀的第一工作孔连接左空气腔,第二工作孔连接右空气腔,排气孔和第二连通孔连接至泵的总排气口。

14.与现有技术相比,本实用新型的优点和积极效果在于:

15.1、本实用新型所述的空气主阀,只需两个滑动密封的密封圈,减少了滑动密封的密封圈的数量,降低了滑动密封的密封圈出现磨损、损坏的概率,从而降低了空气主阀因滑动密封的密封圈磨损、损坏而出现降低工作效率、发生故障的概率。

16.2、密封圈数量减小也降低了空气主阀组装的难度,降低用户后续自行维修维护空气主阀的难度。

17.3、该空气主阀还可有效避免空气主阀的阀芯停留在行程的中间位置,进而有效避免隔膜泵的“死点”出现。

18.4、该空气主阀主要空气换向部件选用陶瓷材质制成,形成陶瓷平面滑动密封机构,此结构具有耐磨、自润滑、耐污防污等优点。

19.5、该气动双隔膜泵可适用于恶劣的工作气源环境且不需要定期添加润滑剂。

附图说明

20.图1为本实用新型气动双隔膜泵的结构示意图;

21.图2为本实用新型气动双隔膜泵的结构示意图的剖视图;

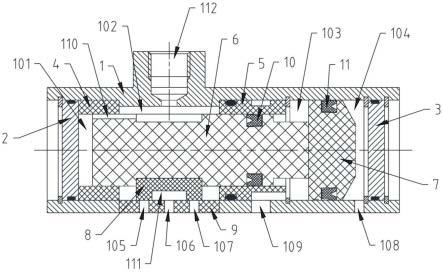

22.图3为本实用新型空气主阀的剖视图;

23.图4为空气主阀的阀芯从左向右移动进行换向的示意图;

24.图5为空气主阀的阀芯从右向左移动进行换向的示意图;

25.以上各图中1-阀体;2-左封盖;3-右封盖;4-第一阀芯套;5-第二阀芯套;6-阀芯;7-活塞;8-滑盖;9-换向板;10-第一密封圈;11-第二密封圈;101-第一腔室;102-第二腔室;103-第三腔室;104-第四腔室;105-第一工作孔;106-排气孔;107-第二工作孔;108-第一连通孔;109-第二连通孔;110-连通槽;111-凹孔;201-泵进口;202-左液体腔;203-左空气腔;204-左隔膜;205-泵出口;206-右空气腔;207-右隔膜;208-右液体腔;209-空气主阀;210-外壳。

具体实施方式

26.为了更好的理解本实用新型,下面结合附图和实施例做具体说明。

27.实施例:如图1和图2所示,一种气动双隔膜泵,包括外壳210以及空气主阀209,所述外壳210上设置有泵进口201、泵出口205和总排气口,外壳210内设置有左液体腔202、左空气腔203、右液体腔208和右空气腔206,左液体腔202和左空气腔203之间设置左隔膜204,右液体腔208和右空气腔206之间设置右隔膜207。

28.如图3-5所示,所述空气主阀209包括阀体1,阀体1左端安装有左封盖2,阀体1右端安装有右封盖3,阀体1上安装有换向板9,换向板9上设置有第一工作孔105、第二工作孔107和位于二者之间的排气孔106。

29.阀体1内设置有固定在阀体1上的第一阀芯套4和第二阀芯套5、以及可在第一阀芯

套4和第二阀芯套5内左右移动的阀芯6,阀芯6右端设置有活塞7,阀芯和活塞可以为分体结构也可以为一体结构,本实施例采用分体结构,加工工艺简单。阀芯6上还安装有与阀芯6一起运动的滑盖8,滑盖8始终与换向板9保持平面接触。滑盖8底部设置凹孔111,滑盖8左右移动时,凹孔覆盖排气孔106和其中一个工作孔;

30.阀芯6和活塞7与阀体1之间形成第一至第四总共四个腔室,具体为第一腔室101,由左封盖2、第一阀芯套4内孔和阀芯6左侧面围成;第二腔室102,由阀体1、换向板9、第一阀芯套4、第二阀芯套5等围成;第三腔室103,由活塞7的左侧壁、阀体1、第二阀芯套5及阀芯6的右端等围成;第四腔室104,由活塞7的右侧壁、阀体1及右封盖3围成。

31.所述阀体1上还设置有空气接口、第一连通孔108以及第二连通孔109。空气接口连接压缩空气,所述第二腔室102通过阀体1上的空气接口112与压缩空气源连通;所述阀芯6上设置有连通槽110,连通槽110将第一腔室101和第二腔室102连通,因此第一腔室也是与压缩空气源相连通,第一腔室101内的压缩空气始终对阀芯6产生向右的推力。

32.所述第四腔室104在所述活塞7的右侧,这个腔室通过第一连通孔108与气动双隔膜泵的空气先导阀的换向信号气的输出孔相连通,随着气动双隔膜泵的空气先导阀的来回换向,空气先导阀对相连通的第四腔室104连续交替充、排压缩空气,从而实现空气主阀阀芯6的连续往复换向动作。所述第三腔室103通过第二连通孔109与气动双隔膜泵的总排气口相连通,因此第三腔室103内的压力是零(表压)。

33.本实施例中的所述换向板9上依次设置有第一工作孔105、排气孔106、第二工作孔107;第一工作孔105和第二工作孔107分别与气动双隔膜泵的左右两个空气腔203、206相连通。当第一工作孔105向气动双隔膜泵的左空气腔203充压缩空气时,第二工作孔107则排空气动双隔膜泵的右空气腔206内的压缩空气,因而在气动双隔膜泵的左右两个空气腔的压力差的作用下,推动膜片向左方向运动;反之,当第二工作孔107向气动双隔膜泵的右空气腔206充压缩空气时,第一工作孔105则排空气动双隔膜泵的左空气腔203内的压缩空气,因而在气动双隔膜泵的左右两个空气腔的压力差的作用下,推动膜片向右方向运动。如此,第一工作孔105和第二工作孔107分别向与之相连通的气动隔膜泵的左、右空气腔交替循环地充/排压缩空气,从而驱动隔膜泵的隔膜左右来回做往复运动;排气孔106与气动双隔膜泵的总排气口相连通。

34.本实施例中的所述阀体1上设置有第一连通孔108,通过该连通孔,隔膜泵的空气先导阀对相连通的第四腔室104交替循环地充/排压缩空气,即发送换向信号;所述阀体1上还设置有第二连通孔109,该连通孔将第三腔室103与气动双隔膜泵的总排气口相连通,因此第三腔室103内的空气压力始终为零(表压)。

35.本实施例中的所述滑盖8与所述换向板9,采用陶瓷材质,始终保持紧密接触,滑盖8在阀芯6的带动下,在换向板9上做往复滑动,两者之间形成平面滑动密封。此种结构具有耐磨、自润滑、耐污防污、适用于恶劣工作气源环境、不需要定期添加润滑剂等优点。

36.本实施例中的所述阀芯6与第二阀芯套之间安装有第一密封圈10,以及活塞7与阀体1之间安装有第二密封圈11,此处两个密封圈一侧设置有v型缺口,该密封圈具有磨损自补偿性能,密封效果好。

37.所述安装有上述空气主阀的气动双隔膜泵的工作过程如下:

38.过程一,参考图4,气动双隔膜泵空气主阀的阀芯6从左向右移动的过程:

39.气动双隔膜泵的先导阀通过第一连通孔108对活塞7右侧的第四腔室104进行排放压缩空气,此时这个腔室内的压缩空气被排空,腔内的空气压力为零(表压),对活塞7向左的作用力为零;阀芯6左侧的第一腔室101始终与压缩空气源接通,因此第一腔室101内的空气压力始终为压缩空气的压力,对阀芯6始终存在向右的作用力,而此时第四腔室104对活塞7向左的作用力为零,因而无向左的作用力作用在阀芯6上,因而阀芯6在第一腔室101对其向右的作用力的作用下向右滑动,安装在阀芯6上的滑盖8在阀芯6的带动下,在换向板9上向右进行滑动,直至向右滑动到最大行程位置,完成换向。换向后,换向板9上的第一工作孔105接通第二腔室102,即与压缩空气源接通,因此第一工作孔105向与其相连通的气动双隔膜泵的左空气腔进行充压缩空气;同时,换向板9上的第二工作孔107通过滑盖8上的凹孔111与排气孔106接通,因而与第二工作孔107相连通的气动双隔膜泵的右空气腔则进行排放压缩空气。由上气动双隔膜泵的左右两个空气腔建立一个压力差,该压力差带动气动双隔膜泵的隔膜顺着压差方向向左进行运动,进而带动气动双隔膜泵的左右两侧的两个液体腔分别排出、吸入液体。

40.过程二,参考图5,气动双隔膜泵空气主阀的阀芯6从右向左移动的过程:

41.气动双隔膜泵的先导阀通过第一连通孔108向活塞7右侧的第四腔室104进行充压缩空气,此时这个腔室由于充满了压缩空气,压缩空气对活塞7产生了向左的推力,而该力又传递给阀芯6,即此时第四腔室104对阀芯6产生向左的推力;而同时阀芯6左侧的第一腔室101与压缩空气源始终是相通的,该腔室内始终存在空气压力,对阀芯6始终也产生向右的作用力,但是由于活塞7右侧的面积大于阀芯6左侧的面积,因而,第一腔室101对阀芯6向右的推力小于第四腔室104对活塞7向左的推力,这两个同时作用的推力产生向左方向的合力,此时阀芯6就会在向左方向的合力作用下向左移动,安装在阀芯6上的滑盖8,在阀芯6的带动下,在换向板9上向左做平面滑动,直至向左滑动到行程的最大位置,完成换向。换向后,换向板9上的第二工作孔107接通第二腔室102,即与压缩空气源接通,因此第二工作孔107向与其相连通的隔膜泵的右空气腔进行充压缩空气;同时,换向板9上的第一工作孔105通过滑盖8上的凹孔111与排气孔106接通,因而与第一工作孔105相连通的气动双隔膜泵的左空气腔进行排放压缩空气。由上,气动双隔膜泵的两个空气腔此时又建立一个与过程一相反方向的压力差,带动气动双隔膜泵的隔膜顺着与过程一相反的方向即向右进行运动,进而带动气动双隔膜泵的左右两侧的两个液体腔分别吸入、排出液体。

42.综上,本实施例所述的空气主阀,只需两个滑动密封的密封圈,减少了滑动密封的密封圈的数量,降低了滑动密封的密封圈出现磨损、损坏的概率,从而降低了空气主阀因滑动密封的密封圈磨损、损坏而出现降低工作效率、发生故障的概率。密封圈数量减小也降低了空气主阀组装的难度,降低用户后续自行维修维护空气主阀的难度。该空气主阀的还可有效避免空气主阀的阀芯6停留在行程的中间位置,进而有效避免隔膜泵的“死点”出现。另外该空气主阀主要空气换向部件选用陶瓷材质制成,形成陶瓷平面滑动密封机构,此结构具有耐磨、自润滑、耐污防污等优点。该气动双隔膜泵可适用于恶劣的工作气源环境且不需要定期添加润滑剂。

43.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实

用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1