深沟球轴承和差速器的制作方法

1.本发明涉及深沟球轴承以及安装有该深沟球轴承的差速器。

背景技术:

2.对于齿轮箱应用,尤其是在汽车的差速器上的轴承,轴向载荷非常高。通常差速器轴上的两个轴承固定在一个方向上,这意味着这两个轴承只能承受一个方向上的轴向载荷,且该轴向载荷非常高。对于深沟球轴承来说,这种非常高的轴向载荷会导致球形滚动体(钢球)过多地向套圈滚道与套圈挡肩之间的交界部移动,从而会引起应力集中,进而导致深沟球轴承的早期失效。

3.因此,针对重载工况、以及径向力和轴向力的组合载荷,本领域通常使用圆锥滚子轴承和单列角接触球轴承,而不使用深沟球轴承。圆锥滚子轴承具有的优点是承载力大,但是摩擦力矩也大,会导致能耗大,使得车辆的百公里能耗高。单列角接触球轴承可承受较大单向轴向载荷,但在相反的另一方向上不能承受轴向载荷,即不能承受双向轴向载荷。

4.尽管普通的深沟球轴承可以承受双向轴向力且比圆锥滚子轴承和角接触球轴承结构简单且安装方便,但由于其构造以及如上所述的承受载荷能力的限制,因此在本领域中认为深沟球轴承无法用于诸如差速器轴等在一个方向承受较大轴向载荷的结构。

技术实现要素:

5.本发明提出了一种改进的深沟球轴承,其能够应用于在单侧承受较大轴向载荷的任何结构,例如差速器轴这样的结构。具体说,为了适应一个方向上的大轴向载荷以及在两个方向上的正常轴向载荷,并使用正常装配工艺,对外圈和内圈的肩部直径和滚道等进行了优化,使得承受大轴向载荷一侧的内圈挡肩直径增大,而相反的另一侧的内圈挡肩直径可以采用标准设计。这种定制的深沟球轴承可以承受两个方向的轴向载荷,也可以承受一个方向的较大轴向载荷,进而可以适应多种组合的载荷。从而标准深沟球轴承组装工艺也能适用于本发明的在一个方向承受较大载荷的结构,避免改进生产线产生的成本。

6.因此,本发明提出一种深沟球轴承,包括外圈、内圈、位于内圈和外圈之间的球形滚动体以及用于容纳所述球形滚动体的保持架,其中,沿轴向方向,内圈在第一侧具有第一内圈挡肩,且在与第一侧相反的第二侧具有第二内圈挡肩;且所述第一内圈挡肩的第一内圈挡肩直径irsd1设置为大于所述第二内圈挡肩的第二内圈挡肩直径irsd2。

7.本发明还提出一种差速器,包括差速器轴和安装在差速器轴上的如前述任意方面所述的深沟球轴承。

附图说明

8.图1是根据本发明一些实施例的深沟球轴承的俯视图;

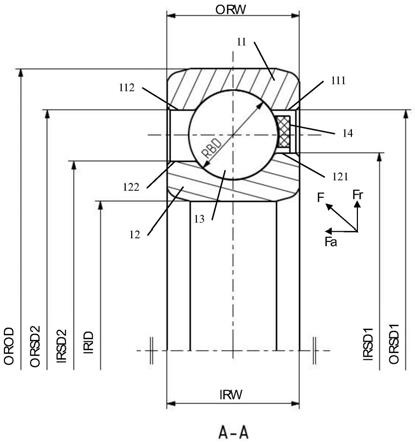

9.图2是根据本发明一些实施例的深沟球轴承的截面图,其是沿图1的a-a线截取的;

10.图3是根据本发明一些实施例的深沟球轴承的内圈的截面图;

11.图4是根据本发明一些实施例的深沟球轴承的外圈的截面图;

12.图5是根据本发明一些实施例的差速器轴的示意图,其上安装了经改进的深沟球轴承。

具体实施方式

13.有鉴于前述的现有技术中的问题,经过发明人对深沟球轴承的受力情况和结构的研究,设计并改造了深沟球轴承的组成部件,并经过一系列实验验证提出了一种改进的深沟球轴承,使其能应用于沿轴向方向在单侧承受较大轴向载荷的结构(例如差速器轴这样的结构)的同时仍得益于深沟球轴承结构简单和便于安装的优点。

14.图1-4示出了根据本发明一些实施例的深沟球轴承的结构。为便于说明,在下文中将深沟球轴承1的旋转轴线方向称为轴向方向,且将垂直于该轴向方向的方向称为径向方向。

15.根据一些实施例的深沟球轴承1通常包括外圈11、内圈12和设置在内圈12与外圈11之间的球形滚动体13以及用于容纳所述球形滚动体13的保持架14。

16.如图2所示,该深沟球轴承的内圈12在沿轴向方向的第一侧(图2-4中的右侧)受到较大的力,例如图2中所示的倾斜力f,且力可分解为轴向分力fa和径向分力fr。而在与第一侧相反的第二侧(图2-4中的左侧),内圈12受到较小的力或几乎不受力。应理解,在不同的应用场合,深沟球轴承也可能在第一侧仅受到平行于轴向的较大力,而非如图所示的倾斜力。所以,针对在单侧(第一侧)受到较大轴向力(分力)的情况提出了对深沟球轴承的改进。

17.如图2和3所示,内圈12在第一侧具有第一内圈挡肩121,且在第二侧具有第二内圈挡肩122。内圈12具有沿轴向方向的内圈宽度irw,内圈内径irid,第一内圈挡肩121在第一侧的端面距内圈滚道曲率中心的轴向距离(宽度)irsw。另外,内圈12还具有内圈滚道沟底直径irrd,该内圈滚道沟底直径irrd是内圈滚道沿径向方向的最小直径。

18.如图2和4所示,外圈11在第一侧具有第一外圈挡肩111,且在第二侧具有第二外圈挡肩112。外圈11具有沿轴向方向的外圈宽度orw,外圈外径orod,第一外圈挡肩111的第一外圈挡肩直径orsd1和第二外圈挡肩112的外圈挡肩直径orsd2,第一外圈挡肩111在第一侧的端面距外圈滚道曲率中心的轴向距离orsw1。另外,外圈11还具有外圈滚道沟底直径orrd,该外圈滚道沟底直径orrd是外圈滚道沿径向方向的最大直径。

19.如图2-3所示,根据本发明一些实施例,将内圈12的第一内圈挡肩直径irsd1设置为大于第二内圈挡肩直径irsd2。应注意,此处的第二内圈挡肩直径irsd2可以是未经改造的标准内圈挡肩直径。

20.通过这种改进,使得第一内圈挡肩121比第二内圈挡肩122更大,从而能够承受较大的轴向力,例如图2所示的轴向分力fa。

21.进而,为了使深沟球轴承能够更好地应用于单侧承受较大轴向力的结构,还对深沟球轴承的内圈、外圈等进行了进一步研究和优化,并还提出了内圈挡肩、外圈挡肩和球形滚动体之间的关系。

22.例如,第二内圈挡肩直径irsd2、内圈滚道沟底直径irrd以及球形滚动体的直径rbd之间可以满足以下关系(1):

[0023][0024]

进一步地,经深入研究设计和实验验证,本发明首次提出“肩差球径比”的概念,即第一内圈挡肩直径irsd1、第二内圈挡肩直径irsd2与球形滚动体的直径rbd可以满足以下关系(2):

[0025][0026]

通过上述关系(1)和(2),尤其是因为设计了“肩差球径比”,可以优化定制深沟球轴承,即并非简单地使第一内圈挡肩直径irsd1大于第二内圈挡肩直径irsd2,而是同时有考虑了第一和第二内圈挡肩、内圈滚道和球形滚动体之间的关系,使得经改造的深沟球轴承能可靠地承受单侧的轴向较大载荷,同时保证深沟球轴承制造工艺的简易性和其所安装的结构更稳定地运行。

[0027]

此外,根据深沟球轴承所应用的结构和受力情况等的不同,肩差球径比还可以具有不同的范围。例如但不限于:

[0028][0029][0030][0031]

即肩差球径比可以具有大于等于0.05或大于等于0.1或大于等于0.125或大于等于0.15的值,且也可以是在0.05、0.1、0.125、0.15这四个端点值组成的任何范围内的值,例如0.05-0.1或0.1-0.125或0.125-0.15的范围等。

[0032]

此外,为了更好地适应不同结构的安装和受力需要,本发明还提出其他方面的改进。根据本发明一些实施例的深沟球轴承所应用的结构的需要,轴承的外圈宽度与内圈宽度可以设置为不同。例如在图5所示的示例性差速器应用中,需要在轴承外圈与相关结构之间使用垫片(如图5下方的两个深沟球轴承1处所示),因此需减小外圈宽度。针对这种情况,本发明进一步研究并设计了内圈12的内圈宽度irw和外圈11的外圈宽度orw之间的关系:

[0033]

irw-orw≥1mm

[0034]

即内圈12的宽度irw大于外圈11的宽度orw,从而内圈12相对于外圈11稍微突出。

[0035]

由此可以理解,根据其他结构的实际需要,也可以将内圈宽度irw和外圈宽度orw设置为满足以下关系:

[0036]

orw-itw≥1mm

[0037]

即内圈12的宽度irw小于外圈11的宽度orw,从而内圈12相对于外圈11稍微凹入。

[0038]

另外,第一内圈挡肩121具有在第一侧的第一内圈挡肩端面,且第二内圈挡肩122具有在第二侧的第二内圈挡肩端面。如常规深沟球轴承那样,内圈滚道曲率中心到第一内圈挡肩端面的距离和内圈滚道曲率中心到第二内圈挡肩端面的距离可以是相等的。但根据本发明的一些改进实施例,内圈滚道曲率中心到第一内圈挡肩端面的距离和内圈滚道曲率

中心到第二内圈挡肩端面的距离不相等,且二者中的较大值irsw与内圈宽度irw之间的关系,优选地被设置为满足如下关系:

[0039][0040]

进而,根据如图3所示的一种优选形式,即与第二侧相比,内圈滚道曲率中心到第一内圈挡肩端面的轴向距离irsw较大,从而使得在第一侧的该irsw与内圈宽度irw满足上述关系。

[0041]

如此,第一内圈挡肩121不仅在第一侧具有较大的直径(即第一和第二内圈挡肩之间存在直径差)而且具有较大的宽度,使得第一内圈挡肩121能够更好地承受来自第一侧的较大轴向载荷。

[0042]

根据进一步的改进,内圈滚道与第一内圈挡肩121之间的过渡部(如图3中虚线圆圈所示部位)被倒角或倒圆,以在承受大轴向载荷时减少该位置的应力集中。进而,内圈滚道与第二内圈挡肩122之间的过渡部也可以被倒角或倒圆。

[0043]

另外,根据不同的应用需求,深沟球轴承1还可包括设置在外圈11和内圈12之间的轴承密封结构(未示出),以使深沟球轴承的内部(包括球形滚动体、保持架和滚道等)相对于外界密封。这种密封结构例如是防尘密封盖、非接触式橡胶密封圈、接触式橡胶密封圈等。

[0044]

根据本发明一些实施例的深沟球轴承可以很好地应用于不同尺寸规格的深沟球轴承,使其能够很好地应用于需要在单侧承受较大轴向载荷的结构。

[0045]

为此,本发明的发明人对多种应用场合进行了测试。测试对象为具有常规外形尺寸的深沟球轴承和根据本发明一些实施例的经改进深沟球轴承。

[0046]

例如,其中一个测试针对的具有同样的外形尺寸的轴承,即内圈内径为45mm、外圈外径为85mm、宽度为20mm,并在径向力为27934n且轴向力为22196n的极限工况下进行测试。

[0047]

测试结果表明,常规的深沟球轴承中球形滚动体和内圈滚道之间的最大接触压力可达到约为5100mpa。而在根据一些实施例的深沟球轴承中,球形滚动体和内圈滚道之间的接触压力可降低至约为4100mpa。

[0048]

大量实验和研究结果表明,与常规深沟球轴承相比,根据一些实施例的经改进深沟球轴承的接触压力有了显著降低,进而避免由于接触压力过大而导致的轴承早期失效。

[0049]

这种经改进的深沟球轴承可以应用于多种场合,例如应用于差速器。因此,本发明还提出一种差速器,其包括安装在差速器轴上的根据上述一些实施例的深沟球轴承。如图5所示,经改进的深沟球轴承1被应用于差速器轴上,它们均在轴向方向上承受来自单侧的较大载荷。在应用于了这种改进的深沟球轴承后,差速器仍能稳定且高效地运行,且寿命也有显著提高。

[0050]

上文中参照优选的实施例详细描述了本公开所提出的方案的示范性实施方式,然而本领域技术人员可理解的是,在不背离本公开理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本公开提出的各种技术特征、结构进行多种组合,而不超出本公开的保护范围,本公开的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1