一种内壁耐磨管材及其制备方法与流程

1.本发明涉及管材技术领域,特别是涉及到一种内壁耐磨管材及其制备方法。

背景技术:

[0002][0003]

耐磨管材应用于燃煤电厂除灰、排渣管、送粉、回粉管,脱硫管道外,煤矿矿山:煤炭工业中水煤浆、洗煤泥、矿山充填料、矿煤粉;金属矿山:精矿和尾矿的输送;冶金:钢铁厂的炼铁的高炉喷煤、输渣等;炼钢的输送铁合金、炉外精炼等;水泥厂:旋窑湿法生产线的生料浆输送、煤粉输送、提升机的下料、成品水泥气力输送装卸,混凝土输送等;化工厂:煤粉输送、硅粉等原料输送;以及垃圾焚烧炉锅炉管等等。

[0004]

由于耐磨管材是用于工程磨损严重部位,内部加有一层耐磨层的复合管道,是一种主要用于气力、泵送浆体等磨蚀性物料输送的管道,由于输送介质普遍具有硬度高,流速快,流量大等特点,并在输送过程中长期持续对管壁产生冲击、磨损、腐蚀等作用,使管道产生疲劳致使渐渐被磨穿,减少管材使用寿命。如现有技术中“超临界超超临界锅炉管品种的开发现状”,邢娜等,《特殊钢》,2016年2月,第37卷第1期,给出了多种管材选择。

[0005]

但是,由于现有的耐磨管材,或多或少都有缺点,例如管道力学性能有进一步提高空间,且耐磨性能也有进一步提高空间,为了解决上述存在技术问题,本技术提出了一种内壁耐磨管材及其制备方法所述内壁耐磨管材包括:内壁耐磨管材本体和内壁耐磨管材耐磨涂层,所述内壁耐磨管材本体和内壁耐磨管材耐磨涂层两层从外到里依次设置,所述内壁耐磨管材本体的材料为第一组成分,所述内壁耐磨管材耐磨涂层的涂料为第二组成分,所述第二组成分的重量百分比含量为:填料:19-46wt%,有机硅:43-65wt%,粘接剂:26-38wt%,硅烷偶联剂 0.20-2.80%,所述填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成,所述过渡族金属氧化物选自氧化铬、氧化钛、氧化钼、氧化铌和氧化锆一种或多种,所述金属选自镍、钛、铬、锰、铜和铝中的一种或多种,管件制备采用生产线作业,提高生产效率,另外,管件两层设置,两重保护、耐高温、耐腐蚀、耐磨损等优点。

技术实现要素:

[0006]

本发明的目的是为克服上述现有技术的不足,提供一种内壁耐磨管材,所述内壁耐磨管材包括:内壁耐磨管材本体和内壁耐磨管材耐磨涂层,所述内壁耐磨管材本体和内壁耐磨管材耐磨涂层两层从外到里依次设置,所述内壁耐磨管材本体的材料为第一组成分,形成所述内壁耐磨管材耐磨涂层的涂料为第二组成分,所述第二组成分的重量百分比含量为:填料: 19-46wt%,有机硅:43-65wt%,粘接剂:26-38wt%,硅烷偶联剂0.20-2.80wt%,所述填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成,所述过渡族金属氧化物选自氧化铬、氧化钛、氧化钼、氧化铌和氧化锆一种或多种,所述金属选自镍、钛、铬、锰、铜和铝中的一种或多种,所述粘接剂选自乙酸丁酯、二甲苯、正丁醚、二乙二醇丁醚乙酸酯、甲基环己烷、正辛烷和钛酸丁酯中的一种或多种。

[0007]

所述稀土氧化物选为氧化钐、氧化铕、氧化钆、氧化铽和氧化镝中的一种或多种,按重量份配比计,所述稀土氧化物:石墨:石墨烯:过渡族金属氧化物:金属:复合硅酸盐为(2.6-5.5)∶ (0.4-2.6)∶(0.4~2.6)∶(20-34)∶(19.2-22)∶(10.2~23)。

[0008]

所述复合硅酸盐选为铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆一种或多种。

[0009]

所述第一组成分的重量百分比含量为:碳:0.02-0.03wt%,锰:0.10-0.32wt%,磷≤0. 02wt%,硫≤0.01wt%,硅:0.21%-0.40wt%,镍:8.2-9.6wt%,铬:10.2-18.6wt%,钼: 0.06-1.20wt%,钒:0.02-0.08wt%,钨:0.06-0.15wt%,铌:0.02-0.09wt%,硼0.01-0.04wt%,铜:0.03-0.06wt%,铝:0.01-0.04wt%,其余为fe及不可避免的杂质,所述内壁耐磨管材本体(111)在700℃的力学性能为,抗拉强度≥660mpa,屈服强度≥350mpa,延伸率≥58%,硬度≥110hb。

[0010]

一种内壁耐磨管材的制备方法,包括如下步骤:

[0011]

步骤s1,转炉对所述第一组成分冶炼获得粗炼钢水:

[0012]

通过转炉对第一组成分的重量百分比含量为:碳:0.02-0.03wt%,锰:0.10-0.32wt%,磷≤0.02wt%,硫≤0.01wt%,硅:0.21-0.40wt%,镍:8.2-9.6wt%,铬:10.2-18.6wt%,钼:0.06-1.20wt%,钒:0.02-0.08wt%,钨:0.06-0.15wt%,铌:0.02-0.09wt%,硼0.01-0.04wt%,铜:0.03-0.06wt%,铝:0.01-0.04wt%,其余为fe及不可避免的杂质,进行炼制,获得粗炼钢水;

[0013]

步骤s2,精炼所述粗炼钢水获得精炼钢水:

[0014]

将所述步骤s1中炼出的获得粗炼钢水通过精炼炉进行,尽量减少钢中的夹杂物含量,从而保证产品的性能稳定及表面质量良好,获得精炼钢水;

[0015]

步骤s3,连铸最终得到圆棒实心钢坯:

[0016]

通过所述步骤s2中获得所述精炼钢水,通过连铸机对所述精炼钢水进行轧制,连铸时采用全程保护浇注,严格控制钢水过热度,最终得到圆棒实心钢坯。

[0017]

一种内壁耐磨管材的制备方法,还包括以下步骤:

[0018]

步骤s4,加热与冲压获得定型管件:

[0019]

将连铸的所述圆棒实心钢坯的上料平台进入第一加热炉中加热,严格控制加热温度,将铸坯加热至1050-1160℃;然后进入四组的管件冲压机组,将圆棒实心钢坯分别冲压成第一过渡管坯、第二过渡管坯、第三过渡管坯和定型管件;

[0020]

步骤s5,对冲压后的所述定型管件进行抛光打磨:

[0021]

采用抛光机对所述步骤s4中得到所述定型管件,进行外表面和内表面进行抛光;

[0022]

步骤s6,对所述定型管件进行热处理及检测:

[0023]

采用热处理装置对所述定型管件进行热处理,最后采用管压力测试装置进行压力测试,不合格所述定型管件进入不合格管件收集台,合格所述定型管件进入合格管件收集台,在所述合格管件收集台得到内壁耐磨管材本体。

[0024]

一种内壁耐磨管材的制备方法,还包括以下步骤

[0025]

步骤s7:对步骤s6中得到的内壁耐磨管材本体内表面进行喷涂,获得所述内壁耐磨管材耐磨涂层:

[0026]

将所述第二组成分的有机硅与粘接剂混合,得到含溶剂的复合有机硅液体;将所

述填料经过细化处理后与所述含溶剂的复合有机硅液体混合,再加入所述硅烷偶联剂均匀搅拌、过滤、得到所述内壁耐磨管材耐磨涂层的涂料;采用所述涂料对所述内壁耐磨管材耐磨涂层内表面,进行喷涂至少2遍后,使得所述内壁耐磨管材耐磨涂层厚度达到所需厚度。

[0027]

本发明有益效果有以下几方面:

[0028]

(1)本技术的内壁耐磨管材,所述内壁耐磨管材包括:内壁耐磨管材本体和内壁耐磨管材耐磨涂层,所述内壁耐磨管材本体和内壁耐磨管材耐磨涂层两层从外到里依次设置,所述内壁耐磨管材本体的材料为第一组成分,所述内壁耐磨管材耐磨涂层的涂料为第二组成分,本技术采用两层管道设置,两重保护,以防止对管道冲击、磨损、腐蚀等作用,延长了管道的使用寿命,应用宽广。

[0029]

(2)本技术的内壁耐磨管材,所述第一组成分的重量百分比含量为:碳:0.02-0.03wt%,锰:0.10-0.32wt%,磷≤0.02wt%,硫≤0.01wt%,硅:0.21-0.40wt%,镍:8.2-9.6wt%,铬:10.2-18.6wt%,钼:0.06-1.20wt%,钒:0.02-0.08wt%,钨:0.06-0.15wt%,铌: 0.02-0.09wt%,硼0.01-0.04wt%,铜:0.03-0.06wt%,铝:0.01-0.04wt%,其余为fe 及不可避免的杂质,上述元素选择及配比共同作用形成本技术的所述内壁耐磨管材本体在700℃的力学性能为,抗拉强度≥660mpa,屈服强度≥350mpa,延伸率≥58%,硬度≥110hb。

[0030]

(3)本技术的内壁耐磨管材,由本技术形成内壁耐磨管材耐磨涂层的第二组成分制造而成,所述第二组成分的重量百分比含量为:填料:19-46%,有机硅:43-65%,粘接剂:26-38%,硅烷偶联剂0.20-2.80%,所述填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成,所述过渡族金属氧化物选自氧化铬、氧化钛、氧化钼、氧化铌和氧化锆一种或多种,所述金属选自镍、钛、铬、锰、铜和铝中的一种或多种。所述稀土氧化物选为氧化钐、氧化铕、氧化钆、氧化铽和氧化镝一种或多种,按重量份配比计,所述稀土氧化物:石墨:石墨烯:过渡族金属氧化物:金属:复合硅酸盐为(2.6-5.5):(0.4-2.6):(0.4~ 2.6):(20-34):(19.2-22):(10.2~23)。所述复合硅酸盐选为铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆时,所述铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆一种或多种。上述元素选择及配比共同作用形成本技术内壁耐磨管材耐磨涂层,具有兼具优异的耐腐蚀、耐高温和抗磨损的综合性能,以及具有抗沾污及结渣、自愈合能力等优点。

[0031]

(4)本技术的内壁耐磨管材的制备方法,包括:步骤s1,转炉对所述第一组成分冶炼获得粗炼钢水:通过转炉对第一组成分,进行炼制,获得粗炼钢水;步骤s2,精炼所述粗炼钢水获得精炼钢水:将所述步骤s1中炼出的获得粗炼钢水通过精炼炉进行,尽量减少钢中的夹杂物含量,从而保证产品的性能稳定及表面质量良好,获得精炼钢水;步骤s3,连铸最终得到圆棒实心钢坯:通过所述步骤s2中获得所述精炼钢水,通过连铸机对所述精炼钢水进行轧制,连铸时采用全程保护浇注,严格控制钢水过热度,最终得到圆棒实心钢坯。步骤s4,加热与冲压获得定型管件:将连铸的所述圆棒实心钢坯的上料平台进入第一加热炉中加热,严格控制加热温度,将铸坯加热至1050-1160℃;然后进入四组的管件冲压机组,将圆棒实心钢坯分别冲压成第一过渡管坯、第二过渡管坯、第三过渡管坯和定型管件;步骤s5,对冲压后的所述定型管件进行抛光打磨:采用抛光机对所述步骤s4中得到所述定型管件,进行外表面和内表面进行抛光;步骤s6,对所述定型管件进行热处理及检测:采用热处理装置对所述定型管件进行热处理,最后采用管压力测试装置进行压力测试,不合格所述定型

管件进入不合格管件收集台,合格所述定型管件进入合格管件收集台,在所述合格管件收集台得到内壁耐磨管材本体。步骤s7:对步骤s6中得到的内壁耐磨管材本体内表面进行喷涂,获得所述内壁耐磨管材耐磨涂层:将所述第三组成分的有机硅与粘接剂混合,得到含溶剂的复合有机硅液体;将所述填料经过细化处理后与所述含溶剂的复合有机硅液体混合,再加入所述硅烷偶联剂均匀搅拌、过滤、得到所述内壁耐磨管材耐磨涂层的涂料;采用所述涂料对所述内壁耐磨管材耐磨涂层内表面,进行喷涂至少2遍后,使得所述内壁耐磨管材耐磨涂层厚度达到所需厚度这种内壁耐磨管材的制备方法,生产设备布置合理,节约空间,流水线作业,提高生产效率等优点。

附图说明

[0032]

图1为本发明的内壁耐磨管材结构示意图;

[0033]

图2为本发明的内壁耐磨管材的制备方法的工艺设备布置示意图;

[0034]

图3为本发明的内壁耐磨管材的制备方法的步骤s4中加热与冲压获得定型管件过程流程示意图;

[0035]

图4为图3中的定型管件的截面示意图;

[0036]

图5为本发明的内壁耐磨管材的制备方法的生产流程示意图;

[0037]

其中:

[0038]

100为内壁耐磨管材,111为内壁耐磨管材本体,112为内壁耐磨管材耐磨涂层,201为圆棒实心钢坯,202为第一过渡管坯,203为第二过渡管坯,204为第三过渡管坯,205为定型管件;

[0039]

100为输送辊,101为上料平台,102为第一加热炉,103为管件冲压机组;104为抛光机,105为热处理装置,106为管压力测试装置,107为不合格管件收集台,108为合格管件收集台;

具体实施方式

[0040]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

[0041]

如图1-5,一种内壁耐磨管材,内壁耐磨管材100包括:内壁耐磨管材本体111和内壁耐磨管材耐磨涂层112,内壁耐磨管材本体111和内壁耐磨管材耐磨涂层112双层从外到里依次设置,内壁耐磨管材本体111的材料为第一组成分,内壁耐磨管材耐磨涂层112的涂料为第二组成分,第二组成分的重量百分比含量为:填料:19-46wt%,有机硅:43-65wt%,粘接剂:26-38wt%,硅烷偶联剂:0.20-2.80wt%,填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成,过渡族金属氧化物选自氧化铬、氧化钛、氧化钼、氧化铌和氧化锆一种或多种,金属选自镍、钛、铬、锰、铜和铝中的一种或多种。稀土氧化物选为氧化钐、氧化铕、氧化钆、氧化铽和氧化镝一种或多种,稀土氧化物的重量百分比含量为 2.6-5.5wt%;石墨的重量百分比含量为0.4-2.6wt%;石墨烯的重量百分比含量为0.4~ 2.6wt%,过渡族金属氧化物的重量百分比含量20-34%,金属的重量百分比含量19.2-22wt%。复合硅酸盐选为铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆一种或多种,复合硅酸盐的重量百分比含量为10.2~23wt%,所述粘接剂选自乙酸

丁酯、二甲苯、正丁醚、二乙二醇丁醚乙酸酯、甲基环己烷、正辛烷和钛酸丁酯中的一种或多种。

[0042]

第一组成分的重量百分比含量为:碳:0.02-0.03wt%,锰:0.10-0.32wt%,磷≤0.02wt%,硫≤0.01wt%,硅:0.21-0.40wt%,镍:8.2-9.6wt%,铬:10.2-18.6wt%,钼:0.06-1.20wt%,钒:0.02-0.08wt%,钨:0.06-0.15wt%,铌:0.02-0.09wt%,硼0.01-0.04wt%,铜: 0.03-0.06wt%,铝:0.01-0.04wt%,其余为fe及不可避免的杂质。所述内壁耐磨管材本体在700℃的力学性能为,抗拉强度≥660mpa,屈服强度≥350mpa,延伸率≥58%,硬度≥110hb。

[0043]

内壁耐磨管材的制备方法:

[0044]

实施例1:一种内壁耐磨管材的制备方法,包括如下步骤:

[0045]

步骤s1,转炉对第一组成分冶炼获得粗炼钢水:

[0046]

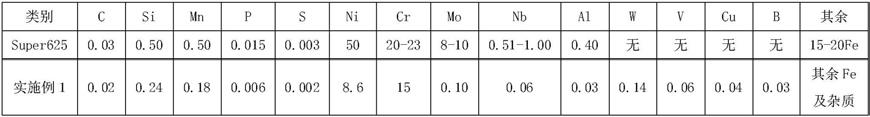

通过转炉对第一组成分的重量百分比含量为:碳:0.02%,锰:0.18%,磷:0.015%,硫:0.002%,硅:0.24%,镍:8.6%,铬:15%,钼:0.10%,钒:0.06%,钨:0.14%,铌:0.06%,硼0.03%,铜:0.04%,铝:0.03%,其余为fe及不可避免的杂质,进行炼制,获得粗炼钢水;

[0047]

步骤s2,精炼粗炼钢水获得精炼钢水:

[0048]

将步骤s1中炼出的获得粗炼钢水通过精炼炉进行,尽量减少钢中的夹杂物含量,从而保证产品的性能稳定及表面质量良好,获得精炼钢水;

[0049]

步骤s3,连铸最终得到圆棒实心钢坯201:

[0050]

通过步骤s2中获得精炼钢水,通过连铸机对精炼钢水进行轧制,连铸时采用全程保护浇注,严格控制钢水过热度,最终得到圆棒实心钢坯201。

[0051]

步骤s4,加热与冲压获得定型管件205:

[0052]

将连铸的圆棒实心钢坯201的上料平台101进入第一加热炉102中加热,严格控制加热温度,将铸坯加热至1050-1160℃;然后进入四组的管件冲压机组103,将圆棒实心钢坯201 分别冲压成第一过渡管坯202、第二过渡管坯203、第三过渡管坯204和定型管件205;

[0053]

步骤s5,对冲压后的定型管件205进行抛光打磨:

[0054]

采用抛光机104对步骤s4中得到定型管件205,进行外表面和内表面进行抛光;

[0055]

步骤s6,对定型管件205进行热处理及检测:

[0056]

采用热处理装置105对定型管件205进行热处理,最后采用管压力测试装置106进行压力测试,不合格定型管件205进入不合格管件收集台107,合格定型管件205进入合格管件收集台108,在合格管件收集台108得到内壁耐磨管材本体111。

[0057]

本发明内壁耐磨管材本体111与现有技术super625品牌的管材成分(wt%)为:

[0058][0059]

其中现有技术super625品牌的管材成分参见(“超临界超超临界锅炉管品种的开发现状”,邢娜等,《特殊钢》,2016年2月,第37卷第1期,第19页表5中第1行)

[0060]

力学性能实验:

[0061]

力学性能对比实验具体采用,实施例1得到内壁耐磨管材本体111与背景技术中

(“超临界超超临界锅炉管品种的开发现状”,邢娜等,《特殊钢》,2016年2月,第37卷第1 期,第19页表5中第1行))的super625品牌的管材进行对比。

[0062][0063]

可知,经上述实验显示:本发明实施例1得到内壁耐磨管材本体111在700℃的力学性能为,抗拉强度≥部660mpa,屈服强度≥350mpa,延伸率≥58%,硬度≥110hb,优于super625品牌的垃圾焚烧炉锅炉管的力学性能。

[0064]

采用实施例1得到内壁耐磨管材本体111内表面上进行内壁耐磨管材耐磨涂层112的制备:

[0065]

实施例2:步骤s7:对步骤s6中得到的内壁耐磨管材本体111内表面进行喷涂,获得内壁耐磨管材耐磨涂层112:将所述第二组成分的重量百分比含量为:填料:25.8%,有机硅: 45%,粘接剂:28%,硅烷偶联剂1.20%,所述填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成按配比配制而成,按重量份配比计,所述稀土氧化物:石墨:石墨烯:过渡族金属氧化物:金属:复合硅酸盐为4.5∶1.2∶0.5∶25∶20∶15;所述稀土氧化物选自氧化钆,所述过渡族金属氧化物选自氧化铬,所述复合硅酸盐选自镁铝尖晶石,所述金属选自镍,所述粘接剂选自二甲苯;所述有机硅为正硅酸乙酯;再将第二组成分的有机硅与粘接剂混合,得到含溶剂的复合有机硅液体;将填料经过细化处理后与含溶剂的复合有机硅液体混合,再加入硅烷偶联剂均匀搅拌、过滤、得到内壁耐磨管材耐磨涂层112的涂料;采用涂料对内壁耐磨管材耐磨涂层112内表面,进行喷涂至少2遍后,使得内壁耐磨管材耐磨涂层112厚度达到所需厚度。

[0066]

耐磨度实验

[0067]

耐磨度对比实验包括,实施例2得到的内壁耐磨管材耐磨涂层112的内表面、实施例1 得到内壁耐磨管材本体111的内表面、以及背景技术中(“超临界超超临界锅炉管品种的开发现状”,邢娜等,《特殊钢》,2016年2月,第37卷第1期,第19页表5中第1行) super625品牌的管材的内表面,将这三种管件分别固定在磨床主轴上,以相同工艺(相同进给速度、相同主轴旋转速度、相同砂轮)进行对管材内表面进行打磨。

[0068]

经上述相同单位时间内实验打磨显示:上述实施例1得到内壁耐磨管材本体111的内表面的打磨深度小于super625品牌的管材的内表面打磨深度;实施例2得到的内壁耐磨管材耐磨涂层112的内表面小于实施例1得到内壁耐磨管材本体111的内表面的打磨深度;

[0069]

可知,上述实施例1得到内壁耐磨管材本体111的内表面的耐磨度优于super625品牌的管材的内表面的耐磨度;实施例2得到的内壁耐磨管材耐磨涂层112的耐磨度优于实施例1 得到内壁耐磨管材本体111的内表面的耐磨度。

[0070]

根据上述实验单位时间打磨深度测量表明,本技术管件两层设置,其中实施例2得到的内壁耐磨管材耐磨涂层112的耐磨度,相对于现有技术(“超临界超超临界锅炉管品种的开发现状”,邢娜等,《特殊钢》,2016年2月,第37卷第1期,第19页表5中第1行) super625品牌的管材的内表面的耐磨度,提高了13-16倍。

[0071]

耐腐蚀性能实验

[0072][0073]

可知,经上述实验显示:内壁耐磨管材本体111在耐腐性上优于super625品牌的管材,内壁耐磨管材耐磨涂层112在耐腐性上优于内壁耐磨管材本体111,且内壁耐磨管材耐磨涂层112表面在1000℃下1600h中无开裂,无剥落。

[0074]

本发明有益效果有以下几方面:本技术的内壁耐磨管材,内壁耐磨管材包括:内壁耐磨管材本体和内壁耐磨管材耐磨涂层,内壁耐磨管材本体和内壁耐磨管材耐磨涂层两层从外到里依次设置,内壁耐磨管材本体的材料为第一组成分,内壁耐磨管材耐磨涂层的涂料为第二组成分,本技术采用两层管道设置,两重保护,以防止对管道冲击、磨损、腐蚀等作用,延长了管道的使用寿命,应用宽广。另外,本技术的内壁耐磨管材,第一组成分的重量百分比含量为:碳:0.02-0.03wt%,锰:0.10-0.32wt%,磷≤0.02wt%,硫≤0.01wt%,硅: 0.21-0.40wt%,镍:8.2-9.6wt%,铬:10.2-18.6wt%,钼:0.06-1.20wt%,钒:0.02-0.08wt%,钨:0.06-0.15wt%,铌:0.02-0.09wt%,硼0.01-0.04wt%,铜:0.03-0.06wt%,铝: 0.01-0.04wt%,其余为fe及不可避免的杂质,上述元素选择及配比共同作用形成本技术的所述内壁耐磨管材本体在700℃的力学性能为,抗拉强度≥660mpa,屈服强度≥350mpa,延伸率≥58%,硬度≥110hb。另外,本技术的内壁耐磨管材,本技术内壁耐磨管材耐磨涂层的第二组成分制造而成,第二组成分的重量百分比含量为:填料:19-46%,有机硅:43-65%,粘接剂:26-38wt%,硅烷偶联剂0.20-2.80wt%,填料由石墨烯、石墨、过渡族金属氧化物、复合硅酸盐、稀土氧化物与金属组成,过渡族金属氧化物选自氧化铬、氧化钛、氧化钼、氧化铌和氧化锆一种或多种,金属选自镍、钛、铬、锰、铜和铝中的一种或多种。稀土氧化物选为氧化钐、氧化铕、氧化钆、氧化铽和氧化镝一种或多种,复合硅酸盐为(2.6-5.5):(0.4-2.6): (0.4~2.6):(20-34):(19.2-22):(10.2~23)。复合硅酸盐选为铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆时,铜铬尖晶石、镁铝尖晶石、莫来石、霞石、高岭土、蓝晶石、硅酸铝和硅酸锆一种或多种。上述元素选择及配比共同作用形成本技术内壁耐磨管材耐磨涂层,具有兼具优异的耐腐蚀、耐高温和抗磨损的综合性能,以及具有抗沾污及结渣、自愈合能力等优点。最后,本技术的内壁耐磨管材的制备方法,包括:步骤s1,转炉对第一组成分冶炼获得粗炼钢水:通过转炉对第一组成分,进行炼制,获得粗炼钢水;步骤s2,精炼粗炼钢水获得精炼钢水:将步骤s1中炼出的获得粗炼钢水通过精炼炉进行,尽量减少钢中的夹杂物含量,从而保证产品的性能稳定及表面质量良好,获得精炼钢水;步骤s3,连铸最终得到圆棒实心钢坯:通过步骤s2中获得精炼钢水,通过连铸机对精炼钢水进行轧制,连铸时采用全程保护浇注,严格控制钢水过热度,最终得到圆棒实心钢坯。步骤s4,加热与冲压获得定型管件:将连铸的圆棒实心钢坯的上料平台进入第一

加热炉中加热,严格控制加热温度,将铸坯加热至1050-1160℃;然后进入四组的管件冲压机组,将圆棒实心钢坯分别冲压成第一过渡管坯、第二过渡管坯、第三过渡管坯和定型管件;步骤s5,对冲压后的定型管件进行抛光打磨:采用抛光机对步骤s4中得到定型管件,进行外表面和内表面进行抛光;步骤s6,对定型管件进行热处理及检测:采用热处理装置对定型管件进行热处理,最后采用管压力测试装置进行压力测试,不合格定型管件进入不合格管件收集台,合格定型管件进入合格管件收集台,在合格管件收集台得到内壁耐磨管材本体。步骤s7:对步骤s6中得到的内壁耐磨管材本体内表面进行喷涂,获得内壁耐磨管材耐磨涂层:将第三组成分的有机硅与粘接剂混合,得到含溶剂的复合有机硅液体;将填料经过细化处理后与含溶剂的复合有机硅液体混合,再加入硅烷偶联剂均匀搅拌、过滤、得到内壁耐磨管材耐磨涂层的涂料;采用涂料对内壁耐磨管材耐磨涂层内表面,进行喷涂至少2遍后,使得内壁耐磨管材耐磨涂层厚度达到所需厚度这种内壁耐磨管材的制备方法,生产设备布置合理,节约空间,流水线作业,提高生产效率等优点。

[0075]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1