钢制斜三通及其制备方法与流程

1.本发明涉及一种三通管技术,尤其涉及一种钢制斜三通及其制备方法。

背景技术:

2.目前在石油、化工、核电站等行业管道运输工程中,在增加管路分支时多采用正三通设计,正三通在使用过程中容易使管道内流体产生“漩涡”,造成管道振动。且正三通连接产生的拐点和连接件较多,占用空间大,运输流体需要压力较大。

3.而目前的斜三通一般都是焊接制造的,即在主管与支管的相交线部位开马鞍口,将支管的一端也切割成与主管的马鞍口类似的形状,然后将支管与主管马鞍口对接后焊接在一起。此法制造的斜三通管件在相交线部位应力集中,特别是焊接形成的类似角焊缝,使流体在流过该部位时形成冲击和湍流。这些都对斜三通管件的安全使用不利,也增加了流体阻力。

技术实现要素:

4.本发明的目的是提供一种钢制斜三通,降低了正三通管道内流体在转角处受阻产生“漩涡”造成管道振动的问题,同时解决了管道占用空间大和运输流体压力大的的技术问题。

5.为实现上述目的,本发明提供了钢制斜三通,包括主管和与所述主管斜向连接的支管,所述主管与所述支管一体挤压成型,所述主管与所述支管的连接处为圆弧曲面,所述主管与所述支管的连接处包括小圆弧连接部和大圆弧连接部。

6.优选的,所述大圆弧连接部的半径范围为r1~r2,其中,r1小于r2;

7.当d2小于dn200时,r1为0.13d1+8mm,r2为0.23d1+27mm;当d2大于等于dn200时,r1为35mm,r2为110mm;

8.其中,d2为所述支管的公称直径。

9.优选的,所述小圆弧连接部的半径范围为r1~r2,其中,r1小于r2;

10.r1为0.07倍的d2和16mm的较小值;

11.当d2小于dn100时,r2为0.18d1;当d2不小于dn100时,r2为35mm;

12.其中,d2为所述支管的公称直径。

13.优选的,d1等于d2,b等于c;其中,d1为所述主管的公称直径,d2为所述支管的公称直径,b为所述主管轴线与所述支管轴线的交点与所述主管靠近所述小圆弧连接部一端的水平距离,c为所述主管轴线与所述支管轴线的交点与所述支管端头的直线距离。

14.优选的,d1大于d2,b大于c;其中,d1为所述主管的公称直径,d2为所述支管的公称直径,b为所述主管轴线与所述支管轴线的交点与所述主管靠近所述小圆弧连接部一端的水平距离,c为所述主管轴线与所述支管轴线的交点与所述支管端头的直线距离。

15.优选的,所述主管与所述支管之间的夹角为30

°‑

89

°

。

16.一种钢制斜三通的制备方法,包括以下步骤:

17.s1、选料

18.选料主管壁厚为支管壁厚增加5mm

‑

8mm,下料长度为a、b、c和加工余量之和,其中,a为所述主管轴线与所述支管轴线的交点与所述主管靠近所述大圆弧连接部一端的水平距离,b为所述主管轴线与所述支管轴线的交点与所述主管靠近所述小圆弧连接部一端的水平距离,c为所述主管轴线与所述支管轴线的交点与所述支管端头的直线距离。

19.s2、上料

20.首先将上胎和下胎固定在挤压机工作台上,将由步骤s1选出的管坯涂抹上润滑剂后放置在下胎上;

21.s3、成型

22.气动挤压机,上胎向下胎的方向运行,直至压紧,同时挤压机两侧的液压缸压紧管坯两端面,暂停两侧液压缸,然后向管腔内注入高压水,再次启动液压缸,两侧液压缸同时推进,其中小圆弧连接部一侧液压缸的推进速度为大圆弧连接部另一侧液压缸推进速度的1.5

‑

2倍,在液压缸的轴向力和高压水压力共同作用下,管坯的金属沿模具内腔向支管流动变形,进而形成三通半成品;

23.s4、热处理;

24.s5、无损检测;

25.s6、开坡口

26.采用对接坡口型式,坡口角度为37.5

°±

2.5

°

,钝边为1.5mm

±

1mm。

27.优选的,所述步骤s1中的管坯为无缝钢管或者有缝钢管。

28.因此,本发明采用上述结构的钢制斜三通,降低了正三通管道内流体在转角处受阻产生“漩涡”造成管道振动的问题,同时解决了管道占用空间大和运输流体压力大的的技术问题。

29.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

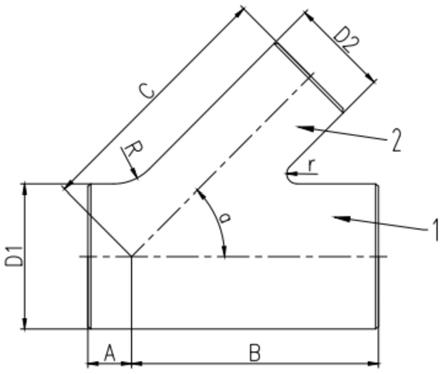

30.图1为本发明的实施例一种钢制斜三通的结构示意图;

31.图2为本发明的实施例一种钢制斜三通的加工示意图。

32.其中:1、主管;2、支管;3、左端液压缸;4、左端推头;5、上胎;6、下胎;7、管坯;8、右端推头;9、右端液压缸;10、上端液压缸。

具体实施方式

33.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

34.图1为本发明的实施例一种钢制斜三通的结构示意图,图2为本发明的实施例一种钢制斜三通的加工示意图,如图1和图2所示,本发明的结构包括主管1和与主管1斜向连接的支管2,主管1与支管2一体挤压成型,主管1与支管2的连接处为圆弧曲面,主管1与支管2的连接处包括小圆弧连接部和大圆弧连接部。

35.其中,所述大圆弧连接部的半径范围为r1~r2,其中,r1小于r2;

36.当d2小于dn200时,r1为0.13d1+8mm,r2为0.23d1+27mm;当d2大于等于dn200时,r1为35mm,r2为110mm;

37.其中,d2为所述支管的公称直径。

38.小圆弧连接部的半径范围为r1~r2,其中,r1小于r2;

39.r1为0.07倍的d2和16mm的较小值;

40.当d2小于dn100时,r2为0.18d1;当d2不小于dn100时,r2为35mm;

41.其中,d2为所述支管的公称直径。

42.优选的,d1等于d2,b等于c;其中,d1为主管1的公称直径,d2为支管2的公称直径,b为主管1轴线与支管2轴线的交点与主管1靠近小圆弧连接部一端的水平距离,c为主管1轴线与支管2轴线的交点与支管2端头的直线距离。

43.优选的,d1小于d2或者d1大于d2,b大于c;其中,d1为主管1的公称直径,d2为支管2的公称直径,b为主管1轴线与支管2轴线的交点与主管1靠近小圆弧连接部一端的水平距离,c为主管1轴线与支管2轴线的交点与支管2端头的直线距离。

44.优选的,主管1与支管2之间的夹角为30

°‑

89

°

,当主管1和支管2之间的夹角为30

°

~44

°

时,a、b和c的尺寸见表1,当主管1和支管2之间的夹角为45

°

~89

°

时,a、b和c的尺寸见表2,其中,a为主管1轴线与支管2轴线的交点与主管1靠近大圆弧连接部一端的水平距离,b为主管1轴线与支管2轴线的交点与主管1靠近小圆弧连接部一端的水平距离,c为主管1轴线与支管2轴线的交点与支管2端头的直线距离。

45.表1

46.47.[0048][0049]

表2

[0050]

[0051][0052]

一种钢制斜三通的制备方法,包括以下步骤:

[0053]

s1、选料

[0054]

选料主管1壁厚为支管2壁厚增加5mm

‑

8mm,下料长度为a、b、c和加工余量之和,其中,a为主管1轴线与支管2轴线的交点与主管1靠近大圆弧连接部一端的水平距离,b为主管1轴线与支管2轴线的交点与主管1靠近小圆弧连接部一端的水平距离,c为主管1轴线与支管2轴线的交点与支管2端头的直线距离。

[0055]

s2、上料

[0056]

首先将上胎5和下胎6固定在挤压机工作台上,将由步骤s1选出的管坯7涂抹上润滑剂后放置在下胎6上;

[0057]

s3、成型

[0058]

气动挤压机,上胎5向下胎6的方向运行,本实施例中挤压机的上端液压缸10带动上胎5下行,直至压紧,同时挤压机两侧的液压缸压紧管坯7两端面,两侧的液压缸包括分别位于下胎6两端的左端液压缸3和右端液压缸9,其中左端液压缸3经左端推头4推动管坯7的左端,右端液压缸9通过右端推头8对洞管坯7的右端,暂停两侧液压缸,然后向管腔内注入高压水,再次启动液压缸,两侧液压缸同时推进,其中小圆弧连接部一侧液压缸的推进速度为大圆弧连接部另一侧液压缸推进速度的1.5

‑

2倍,在液压缸的轴向力和高压水压力共同作用下,管坯7的金属沿模具内腔向支管2流动变形,进而形成三通半成品;通过控制两侧液压缸的推头推进不同速度,使三通支管2大圆弧连接部先沿胎具弧度成型,带动三通支管2小圆弧连接部在速度较慢的情况下沿胎具弧度成型,使小圆弧连接部处厚度不会急剧增厚,控制应力集中,是冷挤压成型一步到位,缩短生产周期。

[0059]

s4、热处理;

[0060]

按照材料标准进行热处理(即退火、正火、正火+回火、淬火加回火、固溶),保证成品的硬度、金相、力学性能满足标准要求;

[0061]

s5、无损检测;

[0062]

对斜三通按照标准nb/t47013进行100%磁粉或渗透检测;

[0063]

s6、开坡口

[0064]

采用对接坡口型式,坡口角度为37.5

°±

2.5

°

,钝边为1.5mm

±

1mm。

[0065]

优选的,所述步骤s1中的管坯为无缝钢管或者有缝钢管。工作流程:

[0066]

因此,本发明采用上述结构的钢制斜三通,降低了正三通管道内流体在转角处受阻产生“漩涡”造成管道振动的问题,同时解决了管道占用空间大和运输流体压力大的的技术问题。

[0067]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1