电动阀的制作方法

1.本技术涉及一种电动零部件,具体涉及一种电动阀。

背景技术:

2.在空调系统或热管理系统中,常采用电动阀作为节流元件,电动阀可以根据系统不同工作模式的需要,对工作流体进行正向或反向节流。电动阀包括丝杆和阀芯,发明人已知有丝杆和阀芯两金属件螺纹连接的结构,丝杆在螺纹作用下能够带动阀芯进行线性往复运动,但长此以往,容易造成丝杆和阀芯的螺纹磨损,如何设置电动阀,在有利于减小螺纹磨损的同时,还使电动阀结构简单。

技术实现要素:

3.本技术的目的在于提供一种电动阀,有利于减小螺纹磨损,并使电动阀结构简单。

4.为实现上述目的,本技术采用如下技术方案:

5.一种电动阀,包括阀部件,所述阀部件包括丝杆和阀芯,所述阀芯由塑性材料一体注塑成型,所述阀芯包括螺纹孔,形成所述螺纹孔的周侧壁上设置有内螺纹段,所述丝杆的一端设置有外螺纹段,所述丝杆设置有所述外螺纹段的一端伸入所述螺纹孔,所述丝杆与所述阀芯螺纹连接。

6.本技术提供了一种电动阀,包括丝杆和阀芯,阀芯由塑性材料一体注塑成型,阀芯具有螺纹孔,丝杆的一端伸入螺纹孔,丝杆与阀芯螺纹连接,这样丝杆与通过塑性材料注塑成型的阀芯螺纹连接,相比与丝杆和阀芯两金属件螺纹连接,有利于减小螺纹磨损,另外,阀芯通过一体注塑成型,阀芯与丝杆直接螺纹连接,有利于使电动阀结构简单。

附图说明

7.图1是电动阀的第一种实施方式的一个截面结构示意图;

8.图2是图1中阀部件的一个截面结构示意图;

9.图3是电动阀第一种实施方式中阀芯组件的一个爆炸结构示意图;

10.图4是图1中阀芯组件的一个截面结构示意图;

11.图5是图4中阀芯的一个截面结构示意图;

12.图6是电动阀第一种实施方式中连接座的一个立体结构示意图;

13.图7是图6中连接座的一个截面结构示意图;

14.图8是图1中阀芯座组件的一个截面结构示意图;

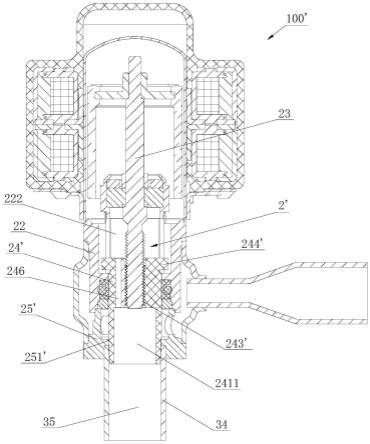

15.图9是电动阀第一种实施方式中阀芯座组件的一个立体结构示意图;

16.图10是电动阀的第一种实施方式的另一个截面结构示意图;

17.图11是图10中a部的局部放大结构示意图;

18.图12是电动阀的第二种实施方式的一个截面结构示意图;

19.图13是电动阀的第三种实施方式的一个截面结构示意图。

具体实施方式

20.下面结合附图和具体实施例对本技术作进一步说明:

21.参见图1,电动阀100包括驱动部件1、阀部件2以及阀体部件3,部分阀部件2位于阀体部件3形成的阀体腔30内,阀部件2与阀体部件3连接,驱动部件1位于阀部件2的外周,驱动部件1与阀部件2连接,电动阀100通过驱动部件1与外界进行电连接和/或信号连接。

22.参见图1,驱动部件1包括外壳体11,定子组件12以及接口部13,定子组件12包括线圈绕组121,接口部13包括第一插针131,本实施例中,以线圈绕组121、第一插针131为注塑嵌件,一体注塑形成外壳体11。接口部13与外壳体11一体注塑成型,第一插针131的一端与线圈绕组121电连接,第一插针131的另一端位于接口部13形成的接插腔内,用于与外界电连接。当然作为其他实施方式,接口部13与外壳体11还可以通过装配固定的方式实现连接。在本实施例中,驱动部件1还包括卡扣部14,卡扣部14与外壳体11固定连接,驱动部件1通过卡扣部14实现与阀部件2的连接。

23.参见图2,阀部件2包括转子组件21、连接座22、丝杆23、阀芯组件24、阀芯座组件25以及套管26,转子组件21与丝杆23的一端固定连接,丝杆23的另一端与阀芯组件24螺纹连接,连接座22位于部分丝杆23和部分阀芯组件24的外周,阀芯座组件25位于部分阀芯组件24的外周,连接座22与阀芯座组件25固定连接,套管26位于转子组件21的外周,套管26与连接座22固定连接。阀芯座组件25包括阀口部,阀口部形成阀口251,阀芯组件24包括阀芯241,转子组件21能够通过丝杆23带动阀芯241沿阀部件2的轴向进行线性往复运动,阀芯241在运动时能够靠近或远离阀口251,进而能够在阀口251处形成节流或通断。

24.参见图2至图5,转子组件21包括转子211和连接件212,转子211与连接件212固定连接,连接件212与丝杆23的一端固定连接。在本实施例中,以连接件212为注塑嵌件,通过注塑形成转子211,转子211与连接件212注塑固定。连接件212与丝杆23可以通过过盈配合或焊接或粘胶等方式实现固定。阀芯组件24还包括螺母件242,螺母件242由塑性材料制成,螺母件242可以通过一体注塑成型,阀芯241位于部分螺母件242的外周,阀芯241与螺母件242固定连接,具体地螺母件242与阀芯241可以通过过盈配合或粘胶或注塑或铆压等方式实现固定。在本实施例中,阀芯241具有第一孔道2411,阀芯241包括第一安装部2412,第一安装部2412形成第一安装腔2413,就阀芯241而言,第一安装腔2413与第一孔道2411连通。螺母件242包括限位部244和螺纹部245,限位部244和螺纹部245一体注塑成型,螺母件242的外形大致呈t形,螺纹部245位于第一安装腔2413,螺纹部245与第一安装部2412过盈配合实现螺母件242和阀芯241的固定连接;进一步地,为加固阀芯241与螺母件242的固定连接,阀芯241还包括第一铆压部2414,沿阀芯241的轴向,第一铆压部2414高出第一安装部2412设置,沿阀芯241的径向,第一铆压部2414位于第一安装部2412的两侧且可以对称分布,第一铆压部2414与第一安装部2412之间形成有第一台阶部2415,第一铆压部2414上设置有用于铆压的铆压凸部2416,铆压凸部2416间隔设置,相邻两铆压凸部2416之间形成有铆压槽2417,设置铆压槽2417的目的在于实现后文中平衡通道的连通。螺纹部245位于第一安装腔2413,螺纹部245与第一安装部2412过盈配合,限位部244与第一台阶部2415抵接,铆压凸部2416折弯压紧于限位部244,使限位部244压紧于铆压凸部2416和第一台阶部2415之间,实现螺母件242与阀芯241的固定连接。螺母件242还具有螺纹孔243,螺纹孔243贯穿螺母件242设置,形成螺纹孔243的周侧壁上设置有内螺纹段,相对应地,丝杆23的另一端上设置有

与内螺纹段配合的外螺纹段,丝杆23伸入螺纹孔243中,使丝杆23的外螺纹段与螺母件242的内螺纹段螺纹配合,从而实现丝杆23与阀芯组件24的螺纹连接。设置丝杆23与螺母件242螺纹连接,相比与丝杆23与阀芯241两者金属件之间直接螺纹连接,有利于减小螺纹磨损。

25.参见图2、图3、图6以及图7,连接座22包括第一容纳部221,第一容纳部221形成第一容纳腔222,部分丝杆23和部分阀芯组件24位于第一容纳腔222,第一容纳部221包括配合部223,限位部244位于第一容纳腔222,限位部244为非旋转体,限位部244与配合部223能够相互配合,对阀芯组件24的周向转动进行限位,限位部244和配合部223的结构可以有多种,只要能够限制阀芯组件24的周向转动即可。在本实施例中,限位部244包括限位部侧面2441,相应地,配合部223包括配合部侧面2231,限位部244位于第一容纳腔222,使限位部侧面2441与配合部侧面2231贴合设置,限制阀芯组件24的周向转动。需要指出的是,为使阀芯组件24能够沿阀部件2的轴线进行线性往复运动,还需设置配合部223的轴向高度h大于限位部244的轴向高度h,具体地,配合部223的轴向高度h和限位部244的轴向高度h之间的比例关系可以根据阀芯组件24的具体运动行程来设计确定。例如,在本实施例中,配合部223的轴向高度h为限位部244的轴向高度h的4.2倍。

26.参见图2,阀部件2还包括支撑构件27,具体地,支撑构件27包括支撑架271,轴承272以及套筒273,支撑架271具有放置腔274,支撑架271与连接座22固定连接,放置腔274与第一容纳腔222连通。在本实施例中,支撑架271与连接座22通过焊接固定,当然支撑架271与连接座22还可以通过过盈配合或粘胶等其他方式实现固定。另外,支撑架271与连接座22还可以通过一体加工成型。部分丝杆23位于放置腔274,轴承272位于丝杆23的外周,轴承272位于放置腔274,轴承272与支撑架271固定连接,具体地,支撑架271包括第二台阶部275和第二铆压部276,轴承272与第二台阶部275抵接,第二铆压部276折弯压于轴承272上,使轴承272压紧于第二铆压部276和第二台阶部275之间,从而实现轴承272与支撑架271的固定。进一步地,为防止第二铆压部276在铆压时造成对轴承272的损伤,支撑构件27还可以包括第二挡圈277,第二挡圈277位于丝杆23的外周,第二挡圈277位于放置腔274,沿支撑构件27的轴向,轴承272位于第二挡圈277和第二台阶部275之间,第二挡圈277比第二台阶部275靠近第二铆压部276设置,铆压时,第二铆压部276折弯压紧于第二挡圈277,使轴承272压紧于第二台阶部275和第二挡圈277之间,实现轴承272的固定。套筒273位于丝杆23的外周,至少部分套筒273位于放置腔274,套筒273与丝杆23固定连接,具体地,套筒273与丝杆23可以通过过盈配合或焊接或粘胶等方式实现固定。丝杆23包括凸缘部231,凸缘部231沿丝杆23的径向向外凸起,沿丝杆23的轴向,轴承272位于套筒273和凸缘部231之间,凸缘部231比套筒273更靠近连接座22设置,丝杆23通过凸缘部231和套筒273进行轴向限位,具体地,当丝杆23假定沿轴向以远离连接座22的方向运动时,丝杆23通过凸缘部231与轴承272抵接,对丝杆23的运动进行限位;当丝杆23假定沿轴向以靠近连接座22的方向运动时,丝杆23通过套筒273与轴承272抵接,对丝杆23的运动进行限位。

27.参见图2、图7以及图8,连接座22还包括第二容纳部224,第二容纳部224形成第二容纳腔225,就连接座22单个零部件而言,第二容纳腔225与第一容纳腔222连通。部分阀芯座组件25位于第二容纳腔225,阀芯座组件25与连接座22可以通过过盈配合或焊接或粘胶等方式实现固定连接。阀芯座组件25包括阀芯座252、第二密封组件253以及固定座254,第二密封组件253包括第二密封环2531和第二密封件2532,第二密封环2531可以通过聚醚醚

酮(peek)材料一体注塑成型,当然第二密封环2531还可以通过其他兼具硬度和弹性的塑性材料制成。阀芯座252具有阀芯腔256,部分固定座254位于阀芯腔256,固定座254与阀芯座252固定连接,具体地可以通过过盈配合或焊接或粘胶等方式实现固定连接。参见图2,部分阀芯座252位于连接座22的第二容纳腔225,阀芯座252与连接座22固定连接,沿阀部件2的轴向,阀芯座252位于连接座22和固定座254之间。固定座254与阀芯座252固定装配形成容纳槽,部分第二密封组件253位于容纳槽,具体地,第二密封件2532和部分第二密封环2531位于容纳槽,第二密封环2531包括第二凹部,部分第二密封件2532位于第二凹部形成的第二凹腔,沿第二密封组件253的径向,第二密封件2532被压紧于第二凹部和阀芯座252的内侧壁面之间,第二密封件2532处于密封状态。当然作为其他实施方式,第二密封环2531还可以不包括第二凹部,即第二密封件2532直接压紧于第二密封环2531的外侧壁和阀芯座252的内侧壁面之间。需要指出的是,第二密封件2531的密封方式并不局限于上述方式,只要能够形成密封防止阀芯座252与固定座254之间的内漏就行。参见图8,阀芯座252还包括突起部255,突起部255沿阀芯座252的径向向内凸起,沿阀芯座组件25的轴向,第二密封组件253位于突起部255和固定座254的端面之间,第二密封组件253通过突起部255和固定座254的端面进行轴向限位。需要指出的是,定义轴向限位包括第一密封组件253夹紧固定于突起部255和固定座254之间的情况。

28.参见图2和图8,部分阀芯241位于阀芯腔256,第二密封组件253位于阀芯241的外周,具体地,第二密封环2531位于阀芯241的外周。设置突起部255的径向宽度d小于第二密封环2531的横截面的径向宽度d,或者说,沿阀芯座组件25的径向,设置第二密封环2531比突起部255更靠近阀芯241设置,这样,当阀芯241在阀芯腔256内沿轴向线性往复运动时,阀芯241能够与第二密封环2531抵接,使阀芯241与第二密封环2531形成密封,即在本实施例中,第一密封环2531包括阀口部,阀口部形成阀口251,通过设置第二密封环2531形成阀口251,相比与通过金属件形成阀口,可以使电动阀100在关阀时,阀芯241与阀口部之间形成更好的密封,有利于改善内漏。

29.参见图2和图7,阀部件2还包括第一密封组件28和第一挡圈29,第一密封组件28位于阀芯241的外周,第一挡圈29位于阀芯241的外周,第一密封组件28和第一挡圈29均位于连接座22的第二容纳腔225,第一挡圈29与连接座22固定连接,具体地,第一挡圈29与连接座22可以通过过盈配合或焊接或粘胶等方式固定连接。连接座22在第一容纳部221和第二容纳部224之间形成有凸台部226,沿阀部件2的轴向,第一密封组件28位于凸台部226和第一挡圈29之间,第一挡圈29比阀芯座252更靠近第一密封组件28设置,第一密封组件28通过凸台部226和第一挡圈29进行轴向限位。第一密封组件28包括第一密封环281和第一密封件282,第一密封环281的材料可以和第二密封环2531的材料相同,第一密封环281位于阀芯241的外周,第一密封环281与阀芯241过盈配合,使第一密封环281与阀芯24的外表面紧密接触,对阀芯24起密封作用,第一密封环281包括第一凹部,部分第一密封件282位于第一凹部形成的第一凹腔,沿第一密封组件28的径向,第一密封件282被压紧于第一凹部和第二容纳部224的内侧壁之间,第一密封件282处于密封压紧状态。

30.参见图1和图2,阀体部件3包括主阀体31、第一接管32以及第二接管34,主阀体31形成阀体腔30,部分阀部件2位于阀体腔30,阀部件2与主阀体31固定连接,具体地,阀部件2与阀体部件3可以通过过盈配合或卡扣或焊接或粘胶等方式实现固定连接。在本实施例中,

阀部件2与主阀体31通过焊接固定,具体地,主阀体31的一端与连接座22焊接固定,主阀体31的另一端与固定座254焊接固定。第一接管32与主阀体31焊接固定,第一接管32形成第一流道33,第一流道33与阀体腔30连通;第二接管34与固定座254焊接固定,第二接管34形成第二流道35,第二流道35与阀芯241的第一孔道2411连通,当然作为其他实施方式,第二接管34同样可以与主阀体32焊接固定。随着阀芯241的轴向线性运动,第一流道32和第二流道33能够通过阀口251实现通断和节流,具体地,当驱动部件1通电后,驱动部件1通过定子组件12产生激励磁场,转子组件21与丝杆23固定连接,转子组件21在定子组件12的磁场激励下,带动丝杆23一起转动,丝杆23与阀芯组件24螺纹连接,丝杆23通过轴承272轴向限位,阀芯组件24通过连接座22周向转动限位,连接座22与阀体部件3固定设置,这样在螺纹作用下,阀芯241能够沿阀部件2的轴向进行线性往复运动,阀芯241在沿轴向进行线性往复运动时,能够通过靠近或远离阀口251来调节阀口251的开度,进而在阀口251处形成节流或通断,这样第一流道32和第二流道33能够通过阀口251实现通断和节流。另外,在本实施例中,阀芯241的线性运动行程通过丝杆23的凸缘部231和阀口部限定边界,即当阀芯241沿阀部件2的轴向向上线性运动时,通过限位部244与凸缘部231抵接限位,当阀芯241沿阀部件2的轴向向下线性运动时,通过阀芯241与阀口部抵接限位。

31.参见图8和图9,阀芯座252还包括通孔部257,通孔部257的数量至少为两个,通孔部257沿阀芯座252的外周壁等圆周分布,通孔部257贯穿阀芯座252的外周壁,通孔部257形成的孔腔与阀芯腔256连通,通孔部257形成的孔腔的流体面积大于阀口251形成的流通面积,通孔部257大致呈扁孔状设置,通孔部257包括第一段2571、第二段2572、第三段2573以及第四段2574,第一段2571和第二段2572沿阀芯座252的轴向分布,且沿阀芯座252的轴向,第一段2571比第二段2572远离阀芯座252的上端面设置,第三段2573和第四段2574分别位于第一段2571和第二段2572的两侧,第三段2573和第四段2574对称分布。定义一平面,该平面与阀芯座252的中轴线平行,沿阀芯座252的轴向,第一段2571和第二段2572在该平面上的投影的最大轴向距离为l1,沿阀芯座252的径向,第三段2573和第四段2574在该平面上的投影的最小径向距离为l2,l1<l2。

32.在本实施例中,具体地,第一段2571为第一平弧段,第二段2572为第二平弧段,第三段2573为第一圆弧段,第四段2574为第二圆弧段,第一平弧段和第二平弧段的表面均为平弧面,第一圆弧段和第二圆弧段的表面均为圆弧面,沿阀芯座252的轴向,第一平弧段和第二平弧段平行设置,第一圆弧段和第二圆弧段分别位于第一平弧段和第二平弧段的两侧且对称分布,第一平弧段的一端与第一圆弧段的一端相连,第一平弧段的另一端与第二圆弧段的一端相连,第一圆弧段的另一端与第二平弧段的一端相连,第二平弧段的另一端与第二圆弧段的另一端相连。设置通孔部257为扁孔状,在满足流通面积的情况下,有利于减小阀芯座252的轴向高度,进而有利于减小电动阀100的轴向高度。

33.另外,由于通孔部257沿阀芯座252的外周壁等圆周分布,为保证通孔部257的连接强度,沿阀芯座252的轴向,第二段2572和阀芯座252的上端面在平面上的投影的最小轴向距离为l3,第一段2571和阀芯座252的下端面在平面上的投影的最小轴向距离为l4,l4>l3,且l3≥1.5mm;沿阀芯座252的外周壁的圆周方向,相邻两通孔部之间形成有间隔部,沿阀芯座252的径向,间隔部在平面上的投影的最小径向距离为l5,l5≥1.5mm。

34.参见图1,电动阀100在工作过程中,当第一流道33作为工作流体进口流道时,此时

第二流道35作为工作流体出口流道,定义此时流体的流向为正向流动,高压的工作流体从第一流道33流入阀体腔30,流经通孔部257形成的孔腔后流入阀芯腔256,并能够通过阀口251节流后变为低压的工作流体,从第二流道35流出,流向后续系统回路。需要指出的是,通过设置通孔部257沿阀芯座252的外周壁等圆周分布,有利于平衡高压的工作流体从第一流道33流入时对阀芯241的径向冲击,有利于阀芯241的运行稳定。

35.参见图1,当第二流道35作为工作流体的进口流道时,此时第一流道33作为工作流体的出口流道,定义此时流体的流向为反向流动,高压的工作流体从第二流道35流入时,流体将会作用于阀芯241的自由端部,会对阀芯241产生一个沿轴向向上的作用力,导致阀芯241与阀口251关阀不紧,或者需增大驱动部件1的输出力矩才能带动阀芯241运动,为消除或减缓高压的工作流体对阀芯241的压力作用,使阀芯组件24运行稳定,电动阀100还包括平衡通道,具体地,参见图3,在本实施例中,螺母件242还包括凹槽部2421,沿螺母件242的径向,凹槽部2421自螺母件242的外侧壁面向内凹陷形成,沿螺母件242的轴向,凹槽部2421的一端延伸至限位部244的自由端面,与限位部244的自由端面平齐设置,凹槽部2421的另一端延伸至螺纹部245的第一端面2451,与第一端面2451平齐设置,螺纹部245还包括第二端面2452,沿螺母件242的轴向,第二端面2452高出于第一端面2451设置,第二端面2452和第一端面2451沿螺纹部242的圆周交替分布,凹槽部2421的数量至少为一个,在本实施例中,凹槽部2421的数量为两个,且对称设置于螺母件242的外侧壁。参见图3、图5、图10以及图11,当螺母件242与阀芯241装配固定时,至少部分螺纹部245位于阀芯241的第一安装腔2413,螺母件242的凹槽部2421与阀芯241的第一安装部2412之间装配形成平衡槽腔2423,平衡槽腔2423连通第一孔道2411和第一容纳腔222,具体地,平衡槽腔2423通过铆压槽2417形成的空隙与第一容纳腔222连通;平衡槽腔2423通过第一端面2451和第二端面2452之间形成的空隙连通第一孔道2411。需要指出的是,作为其他实施方式,螺纹部245还可以不包括第二端面2452,设置第二端面2452用于对流体流过平衡槽腔2423起一定导向作用。另外,通过在螺母件242的外侧壁上设置凹槽部2421,并与第一安装部2412配合形成平衡槽腔2423的方式来实现平衡通道,有利于保证螺母件242在高压流体作用下的强度。

36.参见图1、图10以及图11,当高压的流体从第二流道35流入时,部分高压流体能够流经第一孔道2411后,通过平衡槽腔2423流入第一容纳腔222,使高压的工作介质能够位于阀芯组件24的背压侧,位于第一容纳腔222的高压流体通过第一密封组件28密封,避免高压流体与位于阀芯腔256的经节流后的低压流体连通,位于第一容纳腔222的高压工作介质将作用于阀芯组件24,会对阀芯组件24产生一个沿轴向向下的作用力,这样阀芯组件24在沿轴向方向上受到方向相反的两个压力作用,有利于使阀芯组件24受力平衡或趋于平衡,有利于阀芯组件24的运行稳定。部分高压流体能通过阀口251节流后变为低压流体流入阀芯腔256,并通过通孔部257形成的孔腔流向第一流道33,并流向后续回路。需要指出的是,设置平衡槽腔2423有利于使阀芯组件24两端压力快速达到平衡,当然作为其他实施方式,螺母件242还可以不包括凹槽部2421,如第一孔道2411和第一容纳腔222仅通过螺母件242与丝杆23的螺纹配合间隙连通,或者在保证螺母件242强度的情况下,也可以在螺母件242内部设置贯通的穿孔,使穿孔连通第一孔道2411和第一容纳腔222。形成平衡通道的形式可以有多种,只要能够连通第一孔道2411和第一容纳腔222即可。

37.参见图12,为电动阀的第二种实施方式,在第二种实施方式中,阀部件2’包括阀芯

24’和阀芯座25’,阀芯24’由非金属材料制成,在本实施例中,阀芯24’由聚醚醚酮(peek)材料一体注塑成型,当然阀芯24’还可以通过其他兼具硬度和弹性的塑性材料制成。阀芯24’包括限位部244’,限位部244’位于连接座22的第一容纳腔222,限位部244’与连接座22的配合部相互配合,对阀芯24’的周向转动进行限位,限位部244’的结构可以和第一种实施中限位部244的结构相同,且限位部244’与配合部的限位配合方式可以和第一种实施方式相同,在此不再赘述。阀芯24’具有第一孔道2411和螺纹孔243’,就阀芯24’单个零部件而言,第一孔道2411和螺纹孔243’连通,形成螺纹孔243’的周侧壁上设置有内螺纹段,丝杆23的一端上设置有外螺纹段,丝杆23设置有外螺纹段的一端伸入螺纹孔243’中,与阀芯24’的内螺纹段螺纹配合,实现丝杆23与阀芯24’的螺纹连接。设置阀芯24’由塑性材料(如peek材料)制成,有利于减小与丝杆23间的螺纹磨损。阀芯座25’为金属件,阀芯座25’一体加工成型,阀芯座25’位于阀芯24’的外周,阀芯座25’与连接座22固定连接,具体地可以通过焊接或过盈配合或粘胶等方式实现固定连接。阀芯座25’包括阀口部,阀口部形成阀口251’,阀芯24’在沿阀部件2’的轴向进行线性往复运动时,阀芯24’能够靠近或远离阀口251’,进而在阀口251’处形成节流或通断,设置阀芯24’由非金属材料(如peek材料)制成,这样在电动阀100’关阀时,阀芯24’与阀口部之间同样能形成更好的密封,有利于改善内漏,另外还有利于简化阀芯座25’的结构。在本实施例中,阀芯24’还具有平衡通孔246,平衡通孔246的数量至少为一个,平衡通孔246连通第一孔道2411和第一容纳腔222,第二接管34与阀芯座25’焊接固定,第二接管34形成第二流道35,第二流道35与第一孔道2411连通,这样当高压的流体从第二流道35流入时,部分高压流体流经第一孔道2411后,通过平衡通孔246流入第一容纳腔222,使阀芯24’的受力平衡或趋于平衡,有利于阀芯24’的运行稳定。电动阀100’的其他部分结构同第一种实施方式基本相同,在此不再赘述。

38.参见图13,为电动阀的第三种实施方式,在第三种实施方式中,阀部件2”包括阀芯组件24”和阀芯座组件25”,阀芯组件24”包括阀芯241”和螺母件242”,以阀芯241”为注塑嵌件,一体注塑形成螺母件242”,螺母件242”由塑性材料一体注塑成型,阀芯241”和螺母件242”通过注塑固定。螺母件242”具有螺纹孔243”,阀芯241”具有第一孔道2411,就阀芯组件24”而言,螺纹孔243”与第一孔道2411连通,形成螺纹孔243”的周侧壁上设置有内螺纹段,丝杆23的一端上设置有外螺纹段,丝杆23设置有外螺纹段的一端伸入螺纹孔243”中,与螺母件242”的内螺纹段螺纹配合,实现丝杆23与阀芯组件24”的螺纹连接。阀芯座组件25”包括阀芯座252”和第二密封环253”,阀芯座252”一体加工成型,以阀芯座252”为注塑嵌件,一体注塑形成第二密封环253”。在本实施例中,第二密封环253”由聚醚醚酮(peek)材料注塑成型,当然第二密封环253”还可以通过其他兼具硬度和弹性的塑性材料制成。阀芯座组件25”位于阀芯241”的外周,阀芯组件25”与连接座22固定连接,具体地,阀芯组件25”通过阀芯座252”实现与连接座22固定连接,阀芯座252”与连接座22可以通过焊接或过盈配合或粘胶等方式实现固定连接。第二密封环253”包括阀口部,阀口部形成阀口251”,阀芯241”在沿阀部件2”的轴向进行线性往复运动时,阀芯241”能够靠近或远离阀口251”,进而在阀口251”处形成节流或通断。在本实施例中,平衡通道设置于丝杆23上,平衡通道包括第一通道段232和第二通道段233,第一通道段232沿丝杆23的轴向设置,第二通道段233沿丝杆23的径向设置,第一通道段232与第二通道段233连通,第二通道段233的数量至少为一个,平衡通道连通第一孔道2411和连接座22的第一容纳腔222,具体地,第一通道段232连通第一孔

道2411和第二通道段232,第二通道段232与第一容纳腔222连通。第二接管34与阀芯座252”焊接固定,第二接管34形成第二流道35,第二流道35与第一孔道2411连通,这样高压的流体从第二流道35流入时,部分高压流体流经第一孔道2411后,通过第一通道段232和第二通道段233流入第一容纳腔222,使阀芯组件24”的受力平衡或趋于平衡,有利于阀芯组件24”的运行稳定。需要指出的是:结合第一种实施方式和第三种实施方式,能够推导出的是在第一种实施方式中,可以以阀芯为注塑嵌件,通过注塑形成螺母件,并通过丝杆形成平衡通道;或者在第一种实施方式中,阀芯座与固定座一体加工成型,且以一体成型的阀芯座为注塑嵌件,注塑形成具有阀口的第二密封环,这样有利于结构和装配简单。电动阀100”的其他部分结构同第一种实施方式基本相同,在此不再赘述。

39.需要说明的是:以上实施例仅用于说明本技术而并非限制本技术所描述的技术方案,例如对“前”、“后”、“左”、“右”、“上”、“下”等方向性的界定,尽管本说明书参照上述的实施例对本技术已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本技术进行修改或者等同替换,而一切不脱离本技术的精神和范围的技术方案及其改进,均应涵盖在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1