真空气阀的制作方法

[0001]

本实用新型涉及抽真空装备技术领域,具体涉及一种真空气阀。

背景技术:

[0002]

现有用于密封容器抽真空的真空气阀均是由阀体和硬质的止气片组成,阀体设有排气口,止气片可移动的安装在阀体上并能通过移动打开和封闭排气口,抽真空时利用抽气泵抽吸起止气片即可打开排气口进行抽真空,抽真空后利用大气压将硬质的止气片压紧贴合在阀体上,以将排气口封闭,进而使密封容器保持真空状态。该种结构的真空气阀在抽真空后,硬质的止气片容易因挤压或震动产生松动,继而出现漏气,且硬质的止气片难以承受低于一个大气压的真空压力,否者会出现变形及漏气,因此无法用于真空度要求高的情况。此外,现有真空气阀阀体、止气片及两者的装配连接结构复杂,存在结构复杂、制作难度大、成本高的缺陷。

技术实现要素:

[0003]

本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种结构简单紧凑、易于制作、成本低、安装使用简便、通用性好、密封稳定可靠性高、承压能力强的真空气阀。

[0004]

为解决上述技术问题,本实用新型采用以下技术方案:

[0005]

一种真空气阀,包括气阀本体,所述气阀本体具有安装部和柔性密封部,所述安装部用于安装在设于待抽真空容器的器壁上的出气孔中,所述柔性密封部具有环形贴合密封面,所述环形贴合密封面用于贴合出气孔四周的待抽真空容器的器壁外表面,所述环形贴合密封面上设有一个以上通气口,所述气阀本体设有用于连通待抽真空容器内腔和一个以上所述通气口的导通通道。

[0006]

作为上述技术方案的进一步改进:

[0007]

所述通气口为设于环形贴合密封面上的凹槽。

[0008]

所述环形贴合密封面由锥面和环绕在所述锥面外围的环形平面构成,沿安装部到环形平面的方向所述锥面逐渐靠近待抽真空容器的器壁外表面。

[0009]

所述锥面的径向宽度为l1,所述环形平面的径向宽度为l2,l1:l2的比值范围为1:1~4:1。

[0010]

所述锥面与安装部的四周外表面相接,凹槽形式的所述通气口自安装部的四周外表面径向向外延伸。

[0011]

所述通气口为设于环形贴合密封面上的进出气口。

[0012]

所述导通通道为设于安装部外表面上的凹槽。

[0013]

所述导通通道为设于安装部内部的连通孔。

[0014]

所述环形贴合密封面上设有三个通气口,三个通气口绕安装部均匀间隔布置,所述气阀本体对应每个通气口均设有一个用于连通待抽真空容器内腔和该所述通气口的导

通通道。

[0015]

所述气阀本体还设有用于迫使柔性密封部变形以使环形贴合密封面脱离所述器壁外表面的控制部件。

[0016]

所述控制部件为连接于柔性密封部中部位置处的按压凸柱。

[0017]

所述按压凸柱和安装部对称设置在柔性密封部的两侧,且所述按压凸柱与柔性密封部的连接面面积小于等于所述安装部与柔性密封部的连接面面积。

[0018]

所述柔性密封部上设有环绕所述按压凸柱的环形凹槽。

[0019]

所述气阀本体为一体成型的柔性材料件。

[0020]

所述安装部包括与柔性密封部相连的连接部和与所述连接部相连的两个以上柔性卡凸,各柔性卡凸用于与出气孔四周的待抽真空容器的器壁内表面相抵。

[0021]

所述安装部具有三个柔性卡凸,三个柔性卡凸绕连接部均匀间隔布置。

[0022]

所述安装部包括一体连接于柔性密封部上用于插入所述出气孔中的连接柱和用于与待抽真空容器的器壁内表面相抵的锁止部件,所述锁止部件和所述连接柱通过可拆卸连接机构以可拆卸方式相连。

[0023]

所述可拆卸连接机构包括设于所述连接柱上的插接孔,所述锁止部件具有插设于所述插接孔中以将锁止部件连接于连接柱上的插接凸柱。

[0024]

与现有技术相比,本实用新型的优点在于:

[0025]

本实用新型的真空气阀只需要在待抽真空容器的器壁上开设出气孔,即可安装使用,能够适用于任何想要进行抽真空的食物盒、商品盒等容器,其具有安装使用简便、通用性好的优点,且可自行安装,无须其他复杂设备,无论是生产还是使用都非常的简便;同时,在抽真空后柔性密封部在大气压的压紧作用下不易松动,即使进行抛摔也不会产生漏气现象,密封稳定可靠性高,柔性密封部贴合进行密封的结构也能承受更大的真空压力,能够满足真空度要求高的需求。该真空气阀还具有结构简单紧凑、易于制作、成本低的优点。

附图说明

[0026]

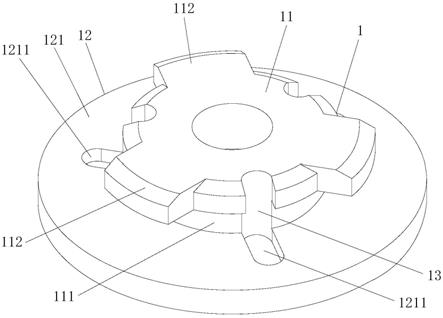

图1为实施例1中真空气阀第一视角的立体结构示意图。

[0027]

图2为实施例1中真空气阀第二视角的立体结构示意图。

[0028]

图3为实施例1中真空气阀第三视角的立体结构示意图。

[0029]

图4为实施例1中真空气阀的主视结构示意图。

[0030]

图5为图4中的a-a剖视结构示意图。

[0031]

图6为实施例2中真空气阀的拆分立体结构示意图。

[0032]

图7为实施例2中真空气阀的主视结构示意图。

[0033]

图8为图7中的b-b剖视结构示意图。

[0034]

图9为实施例3中真空气阀的剖视结构示意图。

[0035]

图例说明:

[0036]

1、气阀本体;11、安装部;111、连接部;112、柔性卡凸;113、连接柱;1131、插接孔;114、锁止部件;1141、插接凸柱;12、柔性密封部;121、环形贴合密封面;1211、通气口;1212、锥面;1213、环形平面;122、环形凹槽;13、导通通道;14、控制部件。

具体实施方式

[0037]

以下结合附图和具体实施例对本实用新型作进一步详细说明。

[0038]

实施例1:

[0039]

如图1至图5所示,本实施例的真空气阀,包括气阀本体1,气阀本体1具有安装部11和柔性密封部12,安装部11用于安装在设于待抽真空容器的器壁上的出气孔中,柔性密封部12具有环形贴合密封面121,环形贴合密封面121用于贴合出气孔四周的待抽真空容器的器壁外表面,环形贴合密封面121上设有一个以上通气口1211,气阀本体1设有用于连通待抽真空容器内腔和一个以上通气口1211的导通通道13,环形贴合密封面121贴合出气孔四周的待抽真空容器的器壁外表面时,将通气口1211封闭,同时,柔性密封部12可变形以使得环形贴合密封面121脱离出气孔四周的待抽真空容器的器壁外表面,进而将通气口1211打开,使待抽真空容器内腔通过导通通道13和通气口1211与外部环境连通。

[0040]

该真空气阀在使用时,将气阀本体1的安装部11安装在设于待抽真空容器的器壁上的出气孔中,使柔性密封部12的环形贴合密封面121贴合出气孔四周的待抽真空容器的器壁外表面,然后将抽真空设备的抽吸口罩住柔性密封部12并与待抽真空容器的器壁外表面相抵进行抽真空,即可迫使柔性密封部12产生变形,使环形贴合密封面121脱离出气孔四周的待抽真空容器的器壁外表面,此时通气口1211打开,待抽真空容器内腔通过导通通道13和通气口1211与抽真空设备的抽吸口连通,抽真空设备可将待抽真空容器内腔中的空气抽出。在抽真空完成后将抽真空设备移开即可,大气压力会迫使柔性密封部12压紧待抽真空容器的器壁外表面,使环形贴合密封面121紧密贴合出气孔四周的待抽真空容器的器壁外表面,将通气口1211封闭,避免空气进入待抽真空容器内腔,保证真空度。需要解除真空状态时只需使柔性密封部12变形,使环形贴合密封面121脱离出气孔四周的待抽真空容器的器壁外表面,将通气口1211打开,即可使容器内腔通过导通通道13和通气口1211与外部环境连通。

[0041]

该真空气阀只需要在待抽真空容器的器壁上开设出气孔,即可安装使用,能够适用于任何想要进行抽真空的食物盒、商品盒等容器,其具有安装使用简便、通用性好的优点,且可自行安装,无须其他复杂设备,无论是生产还是使用都非常的简便;同时,在抽真空后柔性密封部12在大气压的压紧作用下不易松动,即使进行抛摔也不会产生漏气现象,密封稳定可靠性高,柔性密封部12贴合进行密封的结构也能承受更大的真空压力,能够满足真空度要求高的需求。该真空气阀还具有结构简单紧凑、易于制作、成本低的优点。

[0042]

本实施例中,环形贴合密封面121为环形平面,通气口1211为设于环形贴合密封面121上的凹槽,其制作简易,且通气口1211采用凹槽形式,不仅利于抽真空,且在抽真空完成后利于柔性密封部12被大气压稳定的压紧贴合待抽真空容器的器壁外表面,有效可靠的防止松动漏气。在其他实施例中,通气口1211也可以是设于环形贴合密封面121上的气孔,该气孔通过设于气阀本体1内部的通道与待抽真空容器内腔连通。

[0043]

本实施例中,导通通道13为设于安装部11外表面上的凹槽,其制作简易,利于降低制作难度和成本。安装部11外表面上的凹槽(导通通道13)与环形贴合密封面121上的凹槽(通气口1211)直接连通,将待抽真空容器内腔和通气口1211导通。在其他实施例中,导通通道13还可为设于安装部11内部的连通孔,该连通孔直接连通待抽真空容器内腔和通气口1211,导通通道13采用设于安装部11内部的连通孔的形式,更有利于提高安装部11的结构

强度、稳定性和美观性。

[0044]

本实施例中,环形贴合密封面121上设有三个通气口1211,三个通气口1211绕安装部11均匀间隔布置,气阀本体1对应每个通气口1211均设有一个用于连通待抽真空容器内腔和该通气口1211的导通通道13。设置三个通气口1211和对应的三个导通通道13,一方面利于更加顺畅、快速的抽真空,另一方面在抽真空后利于柔性密封部12被大气压均衡、稳定的压紧贴合待抽真空容器的器壁外表面,防止松动漏气。

[0045]

本实施例中,气阀本体1还设有用于迫使柔性密封部12变形以使环形贴合密封面121脱离器壁外表面的控制部件14,通过控制部件14迫使柔性密封部12变形,方便解除真空操作。

[0046]

本实施例中,控制部件14为连接于柔性密封部12中部位置处的按压凸柱,直接按压按压凸柱即可迫使柔性密封部12变形,控制部件14采用按压凸柱的形式,不仅操作轻松、简便,且方便制作。

[0047]

优选的,按压凸柱和安装部11对称设置在柔性密封部12的两侧,且按压凸柱与柔性密封部12的连接面面积小于等于安装部11与柔性密封部12的连接面面积。这样在按压按压凸柱时有利于迫使柔性密封部12中部向出气孔内凹陷,进而使柔性密封部12的环形贴合密封面121更好的与待抽真空容器的器壁外表面脱离。

[0048]

优选的,柔性密封部12上设有环绕按压凸柱的环形凹槽122,利于按压按压凸柱时柔性密封部12产生变形,使环形贴合密封面121脱离出气孔四周的待抽真空容器的器壁外表面。

[0049]

在其他实施例中,控制部件14还可采用牵拉凸起等结构形式。

[0050]

本实施例中,气阀本体1为一体成型的柔性材料件,方便制作,利于降低成本。柔性材料件可以采用tpu等柔性材料制作。

[0051]

本实施例中,安装部11包括与柔性密封部12相连的连接部111和与连接部111相连的两个以上柔性卡凸112,各柔性卡凸112用于与出气孔四周的待抽真空容器的器壁内表面相抵。柔性卡凸112可从待抽真空容器的器壁上的出气孔插入,插入后再弹性回复与出气孔四周的待抽真空容器的器壁内表面相抵,阻碍安装部11从出气孔中脱出,一方面在抽真空前可提高气阀本体1的安装稳固性,另一方面在抽真空时可避免气阀本体1被抽真空设备抽起脱出出气孔。采用两个以上柔性卡凸112的方式,不仅便于插入出气孔,且插入后能够形成较好的阻挡和阻碍作用。

[0052]

优选的,安装部11具有三个柔性卡凸112,三个柔性卡凸112绕连接部111均匀间隔布置,采用上述三个柔性卡凸112的形式,不仅方便安装,且能够有效的避免气阀本体1被抽真空设备抽起脱出出气孔。

[0053]

实施例2:

[0054]

本实施例的真空气阀与实施例1基本相同,主要不同之处在于,如图6至图8所示,本实施例中,安装部11包括一体连接于柔性密封部12上用于插入出气孔中的连接柱113和用于与待抽真空容器的器壁内表面相抵的锁止部件114,锁止部件114和连接柱113通过可拆卸连接机构以可拆卸方式相连。该种安装部11更加方便真空气阀的安装,且锁止部件114不局限于柔性部件,对结构形式的局限性也小,安装后稳固性更好。

[0055]

本实施例中,可拆卸连接机构包括设于连接柱113上的插接孔1131,锁止部件114

具有插设于插接孔1131中以将锁止部件114连接于连接柱113上的插接凸柱1141。该种可拆卸连接机构的结构简单、易于制作、装卸简便。

[0056]

实施例3:

[0057]

本实施例的真空气阀与实施例1基本相同,主要不同之处在于,如图9所示,本实施例中,环形贴合密封面121由锥面1212和环绕在该锥面1212外围的环形平面1213构成,沿安装部11到环形平面1213的方向锥面1212逐渐靠近待抽真空容器的器壁外表面,沿安装部11到环形平面1213的方向也即径向向外方向。在抽真空完成后,通过按压柔性密封部12的中部,可以轻松的迫使柔性密封部12产生变形,进而使环形平面1213上翘,从而易于解除真空状态。

[0058]

本实施例中,锥面1212的径向宽度为l1,环形平面1213的径向宽度为l2,l1:l2的比值范围为1:1~4:1。上述尺寸范围不仅具有最佳的密封稳定性和可靠性,且可降低尺寸,提高结构紧凑性。同时,在达到上述效果情况下,使得环形平面1213易于上翘解除真空状态。

[0059]

本实施例中,锥面1212与安装部11的四周外表面相接,凹槽形式的通气口1211自安装部11的四周外表面径向向外延伸。不仅利于抽真空,且在抽真空完成后利于柔性密封部12被大气压稳定的压紧贴合待抽真空容器的器壁外表面。优选的,凹槽形式的通气口1211的径向长度小于等于锥面1212的径向宽度。

[0060]

以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1