一种电动阀的制作方法

1.本实用新型涉及流体控制技术领域,特别是涉及一种电动阀。

背景技术:

2.在流体控制技术领域,如制冷技术领域,电动阀可用于切断或调节冷媒或调节压缩机吸入压力。图8所示为背景技术一种电动阀的结构示意图;图9 所示为图8中阀芯部件的爆炸图。如图8及图9所示,该电动阀包括电机部件01、连接件02、阀芯部件03及阀体部件04。阀芯部件03包括螺杆套031、阀芯体032、阀头组件033和预紧弹簧034,阀芯组件包括阀头连接杆0331、阀头0332、密封垫0333和螺纹挡圈0334。螺杆套031与螺杆11连接,螺杆套031与阀芯体032螺纹固连,阀头连接杆0331装于阀芯体032中,螺纹挡圈0334与阀头连接杆0331螺纹固连,密封垫0333套装于阀头连接杆0331,密封垫0333受螺纹挡圈0334轴向限位,阀头0332与阀头连接杆0331螺纹连接,螺纹挡圈0334压紧密封垫0333。该电动阀阀芯部件结构较为复杂。

技术实现要素:

3.本技术的目的是提供一种电动阀,其阀芯部件结构简单。

4.电动阀包括阀体部件、阀座部件、螺母部件、转子部件和阀芯部件,所述螺母部件与所述阀体部件固定连接,所述转子部件能够带动所述阀芯部件沿所述阀体部件的轴向移动,所述螺母部件包括螺母,所述转子部件包括转子和丝杆,所述螺母与所述丝杆螺纹连接,所述阀芯部件包括阀套和阀芯,所述阀套大致呈圆筒状,所述阀芯大致呈轴向贯通的圆筒状,所述阀套与所述丝杆活动连接,所述丝杆能够带动所述阀套轴向移动,所述阀套与所述阀芯固定连接,所述阀芯能够与所述阀座部件的密封部抵接或分离,所述螺母包括导向孔段,所述阀套至少部分位于所述导向孔段,所述阀套与所述导向孔段间隙滑动配合。

5.本方案的电动阀,阀芯部件包括阀套和阀芯,阀套大致呈圆筒状,阀芯大致呈轴向贯通的圆筒状,阀套与阀芯固定连接,相比于背景技术,该电动阀阀芯部件结构简单。

附图说明

6.图1所示为本实用新型的电动阀实施例一的结构示意图;

7.图2所示为图1中部分零部件的连接结构示意图;

8.图3所示为图1中阀套的剖视图;

9.图4所示为图1中阀芯部件的结构示意图;

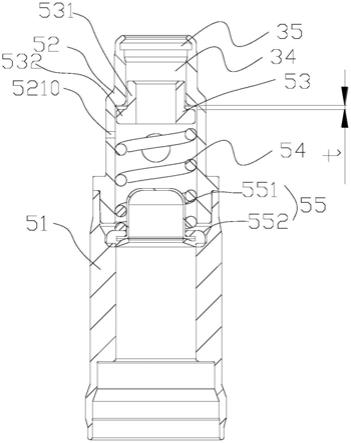

10.图5所示为阀芯部件与丝杆等连接结构示意图;

11.图6所示为图1中阀芯的剖视图;

12.图7所示为图1中轴承的结构示意图;

13.图8所示为背景技术一种电动阀的结构示意图;

14.图9所示为图8中阀芯部件的爆炸图。

具体实施方式

15.需要先说明的是,本文中若使用侧位词,如“上”和“下”等,均是以本文说明书附图中图示位置为基准定义的,应当理解,所述方位词的使用只是为了描述技术方案的清楚及方便,不应当对保护范围构成限制。

16.本文中的活动连接,是指一者能够直接或间接地带动另一者移动,并且,在某一状态下,二者相互之间又可以相对移动。

17.为了使本技术领域技术人员更好地理解本技术技术方案,下面结合附图和具体实施例对本技术技术方案作进一步的说明。

18.图1所示为本实用新型的电动阀实施例一的结构示意图,图2所示为图1 中部分零部件的连接结构示意图,图3所示为图1中阀套的剖视图,图4所示为图1中阀芯部件的结构示意图,图5所示为阀芯部件与丝杆等连接结构示意图,图6所示为图1中阀芯的剖视图。

19.如图1所示,电动阀包括阀体部件10、阀座部件20、转子部件30、螺母部件40和阀芯部件50。阀体部件10包括上阀体11、下阀体12、连接套13,下阀体12包括第一接口部121,第一接管14与第一接口部121固定连接。上阀体11、下阀体12、连接套13均由不锈钢材料制成。连接套13大致呈圆筒状,其包括位于下阀体12的内部的第二插入部132、位于上阀体11的内部的第一插入部131、位于上阀体11的下端与下阀体12的上端之间的连接部 133。第一插入部131与连接部133共同形成第一定位部,第二插入部132与连接部133共同形成第二定位部。

20.作为一种具体实施例,如图1及图2所示,连接部133的外径大于第二插入部132的外径,连接部133的外径大于第一插入部131的外径。这样,连接部133与第一插入部131共同形成台阶状的第一定位部1301,连接部133 与第二插入部132共同形成台阶状的第二定位部1302。上阀体11的下端与连接部133接触,第一插入部131的外壁与上阀体11的内壁过盈配合,下阀体 12的上端与连接部133接触,第二插入部132的外壁与下阀体12的内壁过盈配合。此时,上阀体11与连接部133配合处形成第一焊接位置,上阀体11 与连接部133在第一焊接位置通过激光焊或氩弧焊焊接固定。下阀体12与连接部133配合处形成第二焊接位置,下阀体12与连接部133在第二焊接位置通过激光焊或氩弧焊或炉焊焊接固定。

21.上阀体11为不锈钢拉伸件,下阀体12为不锈钢拉伸件,上阀体11与连接套13通过第一定位部1301进行定位,下阀体12与连接套13通过第二定位部1302进行定位,如此设计,定位方便,且有利于上阀体11与下阀体 12的同轴精度,也即有利于后续阀芯51与阀座部件20的密封部之间的配合精度的提高。

22.如图1所示,阀座部件20包括阀座体21、压环22、密封环23、内衬套 24。阀座体21与下阀体12焊接固定,压环22与阀座体21二者铆压固定,密封环23安装于阀座体21的台阶孔与内衬套24之间。密封环23由非金属软性材料制成,例如由橡胶材料制成,或者由ptfe材料制成,密封环23包括密封部231,下阀体12与阀座体21焊接固定,第二接管25与阀座体21的第二连接口部211焊接固定。

23.转子部件30、螺母部件40、阀芯部件30均设置于阀腔内。如图1所示,转子部件30能够相对于阀体部件10轴向移动,转子部件30包括转子31、固定架32、丝杆33。固定架32与转子31及丝杆33固定连接。转子31与上阀体11间隙配合,丝杆33与螺母部件40的螺母41传动连接,具体地,丝杆33的外螺纹部与螺母41的内螺纹部螺纹配合。转子部件30能够相对于下

文的螺母41一边周向转动一边轴向移动。

24.如图1及图2所示,螺母组件40还包括连接架42,螺母41为塑料材质,连接架42为金属材质,连接架42可以由不锈钢材料制成,连接架42与螺母 41注塑固定。连接架42包括第一轴向通道421。

25.如图2所示,连接套13的内壁包括第三定位部1303,螺母组件40的连接架42与第三定位部1303配合预定位,本实施例中,第三定位部1303呈台阶状设置,连接架42的外壁与连接套13内壁之间形成有第三焊接位置,通过激光焊或氩焊方式将连接架42与连接套13进行固定,或者,连接架42与连接套13铆压固定。需要说明的是,此处,不设置第三定位部1303,通过工装定位也可以。

26.转子部件30与阀芯部件50活动连接,从而转子部件30相对于螺母41 轴向移动过程中,转子部件30能够带动阀芯部件50轴向移动。转子部件30 还包括轴承34、连接件35。如图7所示,轴承34包括轴承内圈341、轴承外 342及滚珠343。丝杆33的下端部与轴承内圈341固定连接,二者之间可以通过焊接或铆接的方式固定连接。连接件35设置于丝杆33的外部,丝杆33 包括径向凸出部331,径向凸出部331限制连接件35自丝杆33的上端脱离丝杆33,即连接件35轴向限位于径向凸出部331与轴承34之间,连接件35与阀套52固定连接,可以铆接固定。电动阀处于开阀状态时,轴承外环342的上端与连接件35抵接,电动阀处于关阀状态时,轴承外环342的上端与连接件35之间具有位移量。

27.轴承34的轴承外圈342的上端面能够与连接件35的下端面接触。设置轴承34,当转子31受到驱动,发生顺时针或逆时针转动,丝杆33随转子31 转动并轴向移动,丝杆33向下旋转并移动时,直接作用于轴承内圈341,使轴承外圈342只受轴向力向下移动,阀芯部件50不随丝杆33的转动而转动。当阀芯部件50与密封环23的密封部231接触后,丝杆33继续向下移动压紧密封环23过程中,阀芯部件50基本不旋转,改善了阀芯部件50的下端与密封部231之间的磨损,有利于提高关阀的可靠性。

28.如图3及图4所示,并结合图1,阀芯部件50包括阀芯51和与阀芯51 固定连接的阀套52。阀芯51大致呈轴向贯通的圆筒状,阀芯51与阀芯套52 激光焊接固定或氩弧焊焊接固定。阀套52呈圆筒状,其在与其它零件组装前也呈轴向贯通设置。

29.阀套52包括支撑部520,转子部件30的连接件35座落于支撑部520,阀套52的上端与连接件35铆压固定。则丝杆33轴向向上移动时,丝杆33 通过轴承34和连接件35带着阀芯部件50轴向向上移动。

30.阀芯部件50还包括轴承座53,弹性件54。轴承座53的上端与轴承34 的轴承外圈531抵接,弹性件54的下端与阀芯51直接或间接抵接,当转子 31带动丝杆33转动并轴向移动,丝杆33向下旋移动时,丝杆33传递的向下的作用力直接作用于轴承内圈341,轴承外圈342只轴向力向下移动,轴承外圈342相对于丝杆33基本不发生周向转动,轴承外圈342受到的向下的轴向力作用于弹性件54、阀芯51,实现电动阀的关阀。当丝杆33旋转并轴向向上移动时,直接作用于轴承内圈341,带动轴承外圈342向上轴向移动,作用于连接件35、阀套52、阀芯51,使阀芯51向上轴向移动,打开电动阀。

31.本方案的电动阀,相比于背景技术,本方案的电动阀,阀芯部件结构简单,且将转子部件与大致呈圆筒状的轴向贯通的阀芯和大致呈圆筒状的阀套结合,兼顾电动阀的大口径(口径3.0mm以上)需求和电动阀的小型化,电动阀的整体结构简单。

32.如图5所示,为了使电动阀的可靠性及稳定性更好,本实施例中,弹性件54可以具体使用压缩弹簧。轴承座53大致呈中空的“凸”。轴承座53包括第一支撑段531和第二支撑段532。第一支撑段531大致呈圆环状,第二支撑段532大致呈圆环状,第一支撑段531和第二支撑段532二者的内径大致呈等径设置,便于加工,第一支撑段531的外径小于第二支撑段532的外径。第一支撑段531的内孔和第二支撑段532的内孔形成轴向孔530。弹性件54 外径比轴承34外径小时,轴承座53可以呈倒置的“凸”设置,即将图5中轴承座53上下翻转设置。

33.阀芯51的下端能够与密封环23的密封部231抵接或分离以调节电动阀的流量。如图6所示,阀芯51呈轴向贯通设置,其包括轴向贯通的第二轴向通道5111。阀芯51大致呈中间壁厚、两端壁薄的圆筒状,阀芯51包括第一薄壁部511、基部510及第二薄壁部512。第一薄壁部511及第二薄壁部512 分别位于基部510的上侧及下侧。基部510的内径及外径大致呈等径设置,基部510的内径小于第一薄壁部511及第二薄壁部513的内径。基部510的上端面作为过滤部件支撑部5101。基部510自身形成供过滤部件55坐落的过滤部件支撑部5101,无需设置其它零部件来支撑过滤部件,尽量减少零部件个数,节约装配及产品成本。

34.如图3

‑

图5所示,阀套52具体包括滑动配合部521、圆环状的侧凸部 522及下伸部523。阀套52的下伸部523伸入阀芯51的第一薄壁部511,侧凸部522的下端面座落于第一薄壁部511的上端面,侧凸部522对阀芯51进行轴向定位。下伸部523的外壁与第一薄壁部511的外壁可以过盈配合以进行焊接前的预定位,方便后续焊接固定。

35.上述的阀芯部件50在转子部件的作用下,能够相对于螺母41轴向移动。如图1、图2和图4所示,螺母41包括为阀芯部件50的轴向移动提供部分空间的导向孔段411,阀套52至少部分位于导向孔段411,导向孔段411包括小孔段4111和位于小孔段4111下侧的大孔段4112,小孔段4111的内孔大致呈圆孔,大孔段4112的内孔大致呈圆孔,小孔段4111的内径小于大孔段4112 的内径。由于圆筒状的阀芯51与圆筒状的阀套52固定连接后形成的轴向长度较长,为了保证阀芯部件在轴向相对于阀体部件的同轴度,如图3所示,阀套52的滑动配合部521包括能够与小孔段4111间隙滑动配合的第一滑动部5211和能够与大孔段4112间隙滑动配合的第二滑动部5212。第一滑动部 5211的外径小于第二滑动部5212的外径。螺母41的导向孔段411为阀芯部件50的轴向移动提供了移动行程空间,并且,为阀芯部件50的轴向移动提供了导向,利于改善阀芯部件50相对于电动阀的轴向的偏移和翘起,利于阀芯51的关阀可靠性。如图1所示,在电动阀关阀时,第二滑动部5211的部分外壁仍与大孔段4112的内壁间隙配合,螺母41仍对阀芯部件50进行导向。

36.进一步,如图3所示,阀套52的内孔具体包括第一孔段5213、第二孔段5214。第一孔段5213的内孔大致呈圆孔,第二孔段5214的内孔大致呈圆孔,第一孔段5213的孔径小于第二孔段5214的孔径,第一孔段5213位于第二孔段5214的上侧。第一孔段5213与第二孔段5214之间包括连接段5215。轴承座53的第一支撑段531伸入第一孔段5213并与第一小孔段5211的内壁间隙配合,第一支撑段531的上端与轴承43的轴承外环342抵接,第一支撑段531的内径大于轴承43的轴承内环341的外径,使第一支撑段531与轴承34的轴承内环341不接触,避免干涉。第一孔段5213的内壁为轴承座53的第一支撑段531提供导向作用。

37.轴承座53的第二支撑段532位于第二孔段5214内,轴承座53的第二支撑段532的上端面与阀套52之间始终具有轴向间隙t,以有利于电动阀的开阀脉冲的一致性。但需要说明的是,电动阀的阀芯部件处于不同工作位置时,其t值是有变化,不是恒定值。弹性件54设于

第二孔段5214内,轴承座53 的第二支撑段532的下端与弹性件54的上端相抵接。轴承座53的设置,使弹性件54与轴承座53的下端面抵接,而不是直接与轴承外圈342抵接,有利于防止弹性件54发生偏斜,传递轴向力稳定,保证关阀时的内泄漏性能,利于电动阀的可靠性,提高电动阀的寿命。

38.如图6所示,阀芯51在第一薄壁部511与过滤部件支撑部5101之间还包括上端内径大且下端内径小于上端内径的导向段514,导向段514的设置,便于阀芯部件52的过滤部件55的安装。过滤部件55的设置,能够改善电动阀内有流体时,流体中的杂质进入丝杆33的外螺纹部与螺母21的内螺纹部二者的配合处,防止丝杆33与螺母21因杂质造成卡死的隐患。

39.如图4所示,过滤部件55包括碗状的过滤件551及固定环552,过滤件 551与固定环552固定连接,固定环552被轴向限位于阀芯51与阀套52之间。弹性件54套设于过滤件551的外周,并且,弹性件54的下端与固定环552 抵接,固定环552座落于过滤部件支撑部5101,并被限位于过滤部件支撑部 5101与阀套52的下伸部的下端之间,过滤部件55的安装可靠。弹性件54通过固定环552与阀芯51间接抵接,使得弹性件54的弹性力能够作用于阀芯 51。不设置过滤部件55时,弹性件54也可以与阀芯51直接抵接。即弹性件 54的一端与轴承座53抵接,弹性件54的另一端与基部510的上端抵接。

40.当转子31转动,带动丝杆33转动并轴向向下移动时,轴承34的轴承内圈341随丝杆33旋转并轴向向下移动,轴承34的轴承外圈342只受轴向力向下移动,轴承外圈342受到的向下的轴向力作用于轴承座53、弹性件54、过滤部件55、阀芯51,阀芯51与密封环23抵接关阀,使第一接管14与第二接管25不连通。而当丝杆33旋转并向上移动时,向上的力直接作用于轴承内圈341,带动轴承外圈342向上轴向移动,进而带动连接件35、阀套52,使阀芯51向上轴向移动,第一接管14与第二接管25连通。过滤部件55直接座落于阀芯51上与弹性件54抵接,其安装方式简便,不增加其它零部件,有利于降低产品成本,且装配工艺也方便。

41.如图1,电动阀还包括设置于连接套13与阀芯51之间的密封部件60,密封部件60的设置,使得电动阀关阀时,第一连接口部121与第二连接口部 211之间不会经电动阀的阀腔连通。如图1所示,密封部件60位于连接套13 的内壁与阀芯51的外壁之间,连接套13套设于密封部件60外。密封部件60 与连接套13固定连接,此处的“固定”是指密封部件60在轴向不脱出连接套 13即可,而不限定密封件60中的所有零件均与连接套13固定连接。阀芯51 与密封部件60为滑动配合,密封部件60对阀芯51还起到轴向导向作用。

42.如图1、图5所示,连接套13包括第一轴向限位部135和第二轴向限位部136。具体地,连接套13包括朝下的第一台阶面和第二台阶面,第一台阶面与第二台阶面在连接套13的轴向间隔设置。第一台阶面作为第一轴向限位部135,第二台阶面作为第二轴向限位部136。密封部件60包括上限位件61,软性材料制成的密封圈62,滑片63,下限位件64。密封圈62设于滑片63的外周,密封圈62与滑片63位于上限位件61与下限位件64之间。密封圈62 与连接套13的内壁贴合抵接,滑片63的内壁与阀芯51的外壁贴合抵接。上限位件61与第一台阶面配合,以使连接套13能够对密封部件60进行限位,连接套13的下端与下限位件64铆压固定对密封部件60进行轴向限位。为了改善阀芯51轴向移动过程中,上限位件61,滑片63及下限位件64对阀芯 51产生磨损,分别或同时在上限位件61,滑片63及下限位件64的内表面设置有耐磨层,来提高阀芯51的使用寿命。具体地,可以在上限位件61,滑片 63及下限位件64的内表面可以通过化学复合方法镀ni

‑

p

‑

ptfe或dw(指镍、磷以外的耐磨金属)或dw(指

镍、磷以外的耐磨金属)+ptef。ni(镍)

‑

p(磷) 作为涂层组成材料,其耐蚀性及耐磨性能优良,二者与ptfe镀层沉积,使上限位件61、滑片63、下限位件64具有良好的自润滑效果。本实施例中,在滑片63内表面通过化学复合方法镀ni

‑

p

‑

ptfe或dw(指镍、磷以外的耐磨金属)或dw(指镍、磷以外的耐磨金属)+ptef形成耐磨层。

43.进一步地,连接套13的最下端的位置与阀芯51受到的导向作用有直接关系。连接套13的下端越靠下,导向作用越好。也即连接套13的第二插入部 132的长度较长,使得密封部件60在电动阀的轴向的位置尽量靠下,增加对阀芯51的导向作用,并使阀芯51的运动刚性更好,保证阀芯51的强度,提高了电动阀的使用寿命,同时,也使阀芯51与内衬套24之间的同轴度更好,改善甚至避免内衬套24对阀芯51的干涉,利于改善内漏。

44.但是,连接套13的第二插入部132的长度不能过长,否则,电动阀全开时,电动阀的第一连接口部121与第二连接口部211之间的流通面积会减小,对第一连接口部121与第二连接口部211之间的流体的流动产生不利影响,降低了电动阀全开时的cv值。为此,应控制连接套13的第二插入部132伸入下阀体12的长度。如图1所示,设连接套13的下端与第一连接口部121 的中心轴线的垂直距离为l,则0<l≤2.5mm。如此设计,则可以在保证阀芯 51受到足够导向的同时,兼顾电动阀全开时的cv值。

45.如图1所示,阀芯51与密封部件60为间隙滑动配合,但是间隙较小,当流体内有小颗粒等杂质时,杂质可能滞留在阀芯51与密封部件60配合的间隙处,久而久之会导致阀芯51在轴向运动过程中,产生卡顿甚至卡死现象。为此,在下限位件64的内壁开设有容纳槽。为了便于加工,本实施例中,容纳槽为沿下限位件64的内壁开设的一圈环形槽。

46.可以理解的是,容纳槽也可以开设在阀芯51的外壁上。在阀芯51的与密封部件60间隙配合的外壁上开设有容纳槽作为杂质容纳槽。

47.上述各杂质容纳槽的个数及具体形状不限制,只要能够实现上述杂质容纳槽功能即可。上述杂质容纳槽能够避免小金属颗粒等杂质引起的阀芯卡顿甚至卡死现象。

48.上述各杂质容纳槽的个数及具体形状不限制,只要能够实现上述杂质容纳槽功能即可。上述杂质容纳槽能够避免小金属颗粒等杂质引起的阀芯卡顿甚至卡死现象。

49.上述电动阀既可以作为仅起开关作用的阀使用,也可以作为起流量调节作用的电子膨胀阀使用。当阀芯51离开密封环23的密封部231后,在阀芯51 轴向滑动过程中,电动阀的通流量能够发生变化。

50.图1所示的电动阀,电动阀的阀腔包括位于连接架42上侧的上腔a,位于连接架42与密封部件60之间的中腔b及位于密封部件60与阀座部件20 之间的下腔c。如图1及图3所示,阀套52包括径向通孔5210,具体地径向通孔5210可以设置于阀套52的第二滑动部5212的壁部。电动阀开阀时,第一连接口部121与第二接口部211连通,电动阀关阀时,第二接口部211与阀芯51的第二轴向通道5111、阀套52的内腔、径向通孔5210及连接架42 的第一轴向通道421相连通,也即电动阀包括平衡通道,平衡通道包括阀芯 51的第二轴向通道5111、阀套52的内腔、径向通孔5210及连接架42的第一轴向通道421,平衡通道使电动阀阀腔的上腔a、中腔b、阀芯部件50的内腔、第二接口部211相连通,利于电动阀的开阀动作。

51.下面对上述电动阀的装配方法进行详细说明。电动阀的装配方法主要包括以下步骤:

52.将下阀体12与连接套13固定连接:具体可以将下阀体12与连接套13通过氩弧焊或

激光焊或炉焊方式固定连接,形成第一装配组件a,之后将第一装配组件a与第一接管14通过炉焊方式焊接固定。或者,将下阀体12、连接套 13及第一接管14一起通过炉焊焊接固定,更加方便经济。

53.组装转子组件b:将转子31、固定架32通过注塑方式固定连接形成转子组件b。

54.组装螺母组件c,将螺母41与连接架42固定连接。具体地,螺母41与连接架42可以通过注塑方式固定连接在一起。

55.组装丝杆组件d:将丝杆33、轴承34及连接件35组装。将连接件35套设在丝杆33的径向凸出部331的下方,将轴承34套设到径向凸出部331与丝杆33的下端之间,将轴承34的轴承内圈341与丝杆33的下端固定连接,具体地,丝杆33的下端可以与轴承内圈341铆压固定或焊接固定,也可以通过其它方式固定连接,只要能使轴承内圈341与丝杆33同步运动即可。

56.组装阀套52与丝杆组件d。将阀套52与丝杆组件d活动连接:具体地,将轴承34及连接件35伸入阀套52内,使连接件35座落于阀套52的支撑部 520,之后将阀套52的上端与连接件35铆压固定形成阀套丝杆组件e,该过程中,阀套52与丝杆33通过轴承34及连接件35实现间接的活动连接。

57.在阀套52的内腔、轴承34的下方依次装入轴承座53,弹性件54(本实施例中,具体为压缩弹簧)、过滤部件55,之后,将阀芯51与阀套52固定连接形成阀芯丝杆组件f。

58.在阀芯丝杆组件f的外周套设密封部件60形成第一预装组件600。如图6 所示,阀芯51的第二薄壁部512包括扩径状部5121。扩径状部5121的外径大于基部510的外径。密封部件60自阀芯丝杆组件e的上方套入阀芯51的外周后,由于扩径状部5121的设置,密封部件60不会自阀芯51的下端脱出。

59.组装阀座部件20。将阀座体21与第二接管25焊接固定,具体地,二者可以通过炉焊焊接固定。之后,将密封环23、内衬套24与阀座体21固定连接。再将压环22的下端面朝向阀座体21和密封环23放置,铆压阀座体21 的上端与压环22。

60.将第一预装组件600的下端自第一装配组件a的上端伸入第一装配组件a,将第一装配组件a的连接套13的下端与下限位件64铆压。即连接套13的下端作为前述的第二轴向限位部136。将密封部件60在轴向限位于第一轴向限位部135与第二轴向限位部136之间。可以理解的是,连接套13的下端在可实施的情况下,也可以与下限位件64焊接固定。

61.将下阀体12与阀座体21焊接固定。

62.将螺母组件c的连接件42与连接套13焊接固定。具体地,并将螺母组件 c的连接架42与连接套13先预定位,使连接架42的外壁与连接套13间隙配合,之后再将连接架42与连接套13焊接固定。其中,连接架42与连接套13 可以激光焊或氩弧焊焊接固定。

63.将转子组件b中的固定架32与步骤d的丝杆组件d的丝杆33焊接固定。

64.将上阀体11与连接套13焊接固定完成阀部件100的装配。其中,具体地,将上阀体11座落于连接套13的第一定位部1301,将上阀体11与连接套13 激光焊接固定。

65.以上对本技术所提供的电动阀进行了举例介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1