用于自动变速器的离合器的制作方法

1.本公开涉及自动变速器技术领域,尤其涉及一种用于自动变速器的离合器。

背景技术:

2.汽车变速器是一套用于协调发动机的转速和车轮的实际行驶速度的变速装置,用于发挥发动机的最佳性能。变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,实现不同档位转速的传递。

3.变速器分为手动、自动两种,手动变速器主要由齿轮和转轴组成,通过不同的齿轮组合产生变速变矩;而自动变速器at是由液力变扭器、行星齿轮和液压操纵系统组成,通过液力传递和齿轮组合的方式来达到变速变矩。

4.其中,自动变速器具有驾驶舒适、能减少驾驶者疲劳等优点,已成为现代轿车配置的一种发展方向。自动变速器是利用行星齿轮机构进行变速,它能根据油门踏板程度和车速变化,自动地进行变速,而驾驶者只需操纵加速踏板控制车速即可,驾驶者可以全神贯注地注视路面交通而不会被换挡搞得手忙脚乱。

5.具体地,自动变速器包括多个行星传动组件和多个换挡元件,其中,换挡元件包括离合器和制动器。离合器包括摩擦片组和活塞装置。

6.具体地,摩擦片组的内圈和外圈又分别连接有内毂和外毂,内毂和外毂通常与转动部件连接,其中,当换挡元件为制动器时,外毂与固定件连接。活塞装置包括活塞支撑、主活塞和平衡活塞,活塞支撑与主活塞之间形成活塞腔。通过朝向活塞腔供油,使得主活塞相对于活塞支撑沿着朝向摩擦片组的方向移动,进而通过主活塞压紧摩擦片组实现离合器的闭合。平衡活塞设置在主活塞远离活塞腔的一侧,其与主活塞之间形成平衡活塞腔,起到平衡压力的效果。主活塞的一侧设有复位弹簧,当液压油泄压后,主活塞在复位弹簧的作用下朝向远离摩擦片组的方向移动,进而实现离合器的打开。通过换挡单元改变各个行星传动组件的传动关系,使得自动变速器输出不同的转速。但是,该种设置方式的换挡元件还存在以下缺陷:

7.(1)结构较为复杂,占用空间大,需额外设置活塞支撑,浪费设备成本。

8.(2)主活塞与活塞支撑之间形成的活塞腔的腔体较大,液压油需较长时间才能充满活塞腔,导致换挡元件的响应速度较慢。

技术实现要素:

9.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种用于自动变速器的离合器。

10.本公开提供了一种用于自动变速器的离合器,包括:

11.摩擦装置,包括摩擦片组和分别设置在所述摩擦片组的内圈和外圈的内毂和外毂,所述内毂的一侧形成安装腔体;

12.活塞装置,包括设置在所述安装腔体内部的主活塞和平衡活塞,所述主活塞与所

述内毂的内壁沿着所述内毂的轴向方向滑动配合,所述主活塞的外圈伸出所述安装腔体并支撑在所述摩擦片组的外侧,所述平衡活塞的内圈与所述内毂的内壁轴向限位,所述平衡活塞的外圈支撑在所述主活塞的内壁上,并与所述主活塞之间沿着所述轴向方向滑动配合,所述主活塞与所述平衡活塞之间形成主活塞腔,所述主活塞与所述内毂的内壁之间形成平衡活塞腔;

13.复位装置,设置在所述平衡活塞腔内,用于对所述主活塞施加朝向远离所述摩擦片组的方向的力。

14.可选的,所述内毂包括用于与变速器的输入轴转动配合的内套筒以及用于与所述摩擦片组连接的外套筒,所述内套筒和所述外套筒之间设有连接盘,所述连接盘朝向所述主活塞的一侧与所述内套筒和外套筒之间围成所述安装腔体。

15.可选的,所述主活塞包括主活塞内筒、主活塞外筒和主活塞连接盘,所述主活塞内筒与所述内套筒沿着所述轴向方向滑动配合,所述主活塞外筒与所述外套筒沿着所述轴向方向滑动配合,所述主活塞连接盘的内圈和外圈分别连接在所述主活塞内筒和所述主活塞外筒朝向所述连接盘的一侧,所述内套筒、外套筒、连接盘和所述主活塞连接盘之间围成所述平衡活塞腔。

16.可选的,所述主活塞连接盘的内圈朝向所述平衡活塞腔的方向弯折形成承压部,所述承压部与所述主活塞内筒之间通过弧状过渡段连接,所述主活塞内筒、弧状过渡段和所述承压部之间围成供油腔体,所述平衡活塞具有与所述供油腔体的形状相匹配的反支撑部,所述反支撑部与所述承压部、弧状过渡段和所述主活塞内筒之间围成所述主活塞腔。

17.可选的,所述主活塞内筒与所述反支撑部之间的距离为1.5

‑

2.1毫米。

18.可选的,所述承压部与所述反支撑部之间的距离为1.5

‑

2.1毫米。

19.可选的,所述弧状过渡段与所述反支撑部之间的距离为2.1

‑

2.5毫米。

20.可选的,所述弧状过渡段与所述反支撑部之间的距离大于所述主活塞内筒与所述反支撑部之间的距离,且所述弧状过渡段与所述反支撑部之间的距离大于所述承压部与所述反支撑部之间的距离。

21.可选的,所述内毂上设有用于与所述主活塞腔连通的第一油路以及用于与所述平衡活塞腔连通的第二油路。

22.可选的,所述复位装置包括设置在所述平衡活塞腔内部的复位弹簧,所述复位弹簧的一端支撑在所述主活塞的侧壁上,另一端支撑在所述内毂的内壁上。

23.本公开实施例提供的技术方案与现有技术相比具有如下优点:

24.本公开的离合器内毂的侧面设有安装腔体,主活塞和平衡活塞均设置在安装腔体内,结构紧凑,减少占用空间,无需额外设置支撑部件,节省设备成本;主活塞腔由主活塞与平衡活塞形成,且主活塞和平衡活塞的结构不受限制,因此可自由设计主活塞腔的形状和体积,使得液压油能够快速充满主活塞腔,增加离合器的反应速度,满足使用需求。

附图说明

25.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

26.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

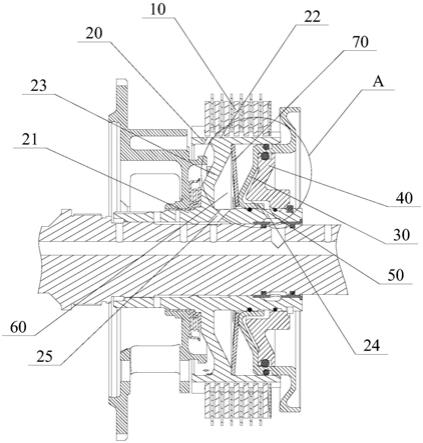

27.图1为本公开实施例所述的离合器安装在变速器上的剖面图;

28.图2为图1中a处的放大图。

29.其中,10、摩擦片组;20、内毂;21、内套筒;22、外套筒;23、连接盘;24、第一油路;25、第二油路;30、主活塞;31、主活塞内筒;32、主活塞外筒;33、主活塞连接盘;331、承压部;332、弧状过渡段;40、平衡活塞;41、反支撑部;50、主活塞腔;60、平衡活塞腔;70、复位弹簧。

具体实施方式

30.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

31.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

32.如图1所示,本申请实施例提供的用于自动变速器的离合器括摩擦装置、活塞装置和复位装置。

33.摩擦装置包括摩擦片组10和分别设置在摩擦片组10的内圈和外圈的内毂20和外毂,内毂20的一侧形成安装腔体。本方案主要保护内毂20、主活塞30和平衡活塞40之间的设置方式,因此,外毂在附图中并没有被示出。但摩擦片组10与内毂20和外毂的连接方式在现有技术中较为常见,因此,本领域的技术人员可结合公知常识得到外毂的设置方式。

34.结合图1和图2所示,活塞装置包括设置在安装腔体内部的主活塞30和平衡活塞40,其中,该处设置在安装腔体的内部并非指主活塞 30和平衡活塞40完全设置在安装腔体的内部,即主活塞30和平衡活塞40可部分设置在安装腔体的内部,另一部分露出在外。主活塞30 与内毂20的内壁沿着内毂20的轴向方向滑动配合,其中,主活塞30 和内毂20均是旋转部件,且其轴线与变速器的输入轴的轴线重合。主活塞30的外圈伸出安装腔体并支撑在摩擦片组10的外侧。

35.平衡活塞40的内圈与内毂20的内壁轴向限位,即平衡活塞40不可相对于内毂20沿着轴向方向移动,且该处的轴向即为内毂20的轴向。进一步优化地,平衡活塞40与内毂20之间通过卡簧连接。平衡活塞40的外圈支撑在主活塞30的内壁上,并与主活塞30之间沿着轴向方向滑动配合,该处的轴向也指输入轴的轴向。主活塞30与平衡活塞40之间形成主活塞腔50,主活塞30与内毂20的内壁之间形成平衡活塞腔60。其中,内毂20上设有用于与主活塞腔50连通的第一油路 24以及用于与平衡活塞腔60连通的第二油路25。复位装置设置在平衡活塞腔60内,用于对主活塞30施加朝向远离摩擦片组10的方向的力。

36.使用过程中,第一油路24和第二油路25均通入液压油,其中,进入到主活塞腔50内的液压油推动主活塞30朝向摩擦片组10的方向移动,使得主活塞30压紧摩擦片组10,实现离合器的闭合,平衡活塞腔50内的液压油起到平衡主活塞30的作用。当离合器打开时,液压油泄压,复位装置推动主活塞30朝向远离摩擦片组10的方向移动。

37.本公开的离合器内毂20的侧面设有安装腔体,主活塞30和平衡活塞40均设置在安

装腔体内,结构紧凑,减少占用空间,无需额外设置支撑部件,节省设备成本;主活塞腔50由主活塞30与平衡活塞40 形成,且主活塞30和平衡活塞40的结构不受限制,因此可自由设计主活塞腔50的形状和体积,使得液压油能够快速充满主活塞腔50,增加离合器的反应速度,满足使用需求。

38.如图1所示,内毂20包括用于与变速器的输入轴转动配合的内套筒21以及用于与摩擦片组10连接的外套筒22,内套筒21和外套筒 22之间设有连接盘23,连接盘23朝向主活塞30的一侧与内套筒21 和外套筒22之间围成安装腔体。其中,连接盘23并非设置在内套筒 21和外套筒22的边部,即内套筒21的两端均伸出连接盘23,外套筒 22的两端也均伸出连接盘23,便于安装腔体的形成,且连接盘23远离安装腔体的一侧可用于安装其他部件,增加结构的紧凑性。

39.如图2所示,主活塞30包括主活塞内筒31、主活塞外筒32和主活塞连接盘33,主活塞内筒31与内套筒21沿着轴向方向滑动配合,主活塞外筒32与外套筒22沿着轴向方向滑动配合,该处的轴向方向均为输入轴的轴向方向。主活塞连接盘33的内圈和外圈分别连接在主活塞内筒31和主活塞外筒32朝向连接盘23的一侧,内套筒21、外套筒22、连接盘23和主活塞连接盘33之间围成平衡活塞腔60。其中,主活塞外筒32伸出安装腔体,并朝向远离输入轴的方向延伸,其延伸段朝向摩擦片组10的方向弯曲,用于压紧摩擦片组10。进一步优化地,为了增加密封效果,可在主活塞内筒31与内套筒21之间设置密封圈,主活塞外筒32与外套筒22之间也设置密封圈。

40.如图2所示,主活塞连接盘33的内圈朝向平衡活塞腔60的方向弯折形成承压部331,承压部331与主活塞内筒31之间通过弧状过渡段332连接,主活塞内筒31、弧状过渡段332和承压部331之间围成供油腔体,平衡活塞40具有与供油腔体的形状相匹配的反支撑部41。反支撑部41与承压部331、弧状过渡段332和主活塞内筒31之间围成主活塞腔50。反支撑部41为主活塞30的移动起到反向支撑的效果,且该种设计方式减小主活塞腔50的容积,进而使得液压油快速充满主活塞腔50,加快离合器的响应速度。

41.进一步优化地,主活塞内筒31与反支撑部41之间的距离为1.5

‑

2.1 毫米。承压部331与反支撑部41之间的距离为1.5

‑

2.1毫米。弧状过渡段332与反支撑部41之间的距离为2.1

‑

2.5毫米。处于该尺寸的主活塞腔50满足主活塞30的压力需求,同时,增加离合器的响应速度。

42.弧状过渡段332与反支撑部41之间的距离大于主活塞内筒31与反支撑部41之间的距离,且弧状过渡段332与反支撑部41之间的距离大于承压部331与反支撑部41之间的距离。当液压油进入到主活塞内筒31与反支撑部41之间后,油压较大,因此,需通过弧状过渡段 332进行缓冲,且弧状过渡段332与反支撑部41之间的距离较大,有利于降低液压油的油压,减压后的液压油再进入到由承压部331与反支撑部41围成的空间内,使得液压油压动承压部331朝向平衡活塞腔 60的方向移动,且当主活塞30相对于平衡活塞40移动后,主活塞腔 50内的液压油充满主活塞30与平衡活塞40的间隙。

43.结合图1和图2所示,复位装置包括设置在平衡活塞腔60内部的复位弹簧70,复位弹簧70的一端支撑在主活塞30的侧壁上,另一端支撑在内毂20的内壁上,实现主活塞30的复位。且复位弹簧70优选为膜片弹簧,减少空间占用。

44.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一

个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

45.以上所述仅是本公开的具体实施方式,使本领域技术人员能够理解或实现本公开。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本公开的精神或范围的情况下,在其它实施例中实现。因此,本公开将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1