新型截止阀结构的制作方法

1.本实用新型涉及阀门领域,具体地讲是一种新型的截止阀结构。

背景技术:

2.在现有的旧型截止阀中,支架和阀体连接需要在阀体上开槽、嵌入对开环,再将通过螺栓等可拆卸连接件将支架固定在对开环上。一方面,旧型截止阀采用开槽结构,必然导致开槽处的阀体结构强度有所下降。另一方面,上述结构需要借助其他配件才能使支架安装,安装步骤繁琐。

3.基于此,做出本申请。

技术实现要素:

4.为了解决上述现有技术中旧型截止阀支架安装需借助对开环的安装结构存在的强度低、安装不便的问题,本实用新型提供了一种新型截止阀,其能够改善上述现象,使支架无需借助外部配件、直接与阀体进行装配连接,提高装配效率。

5.为解决上述问题,本实用新型采用的技术方案如下:

6.一种新型截止阀,包括阀体和支架,所述阀体的中部或中上部的外侧壁为外径一致的竖直侧壁,所述竖直侧壁上凸设有凸耳,所述支架的中部设有与凸耳形状、大小相适应的内槽,所述凸耳与支架配合安装将支架直接固定于阀体的外侧壁上;所述凸耳与阀体一体成型。

7.上述结构中,支架可直接通过对卡耳直接连接在阀体上。由于阀体与卡耳一体锻造,因此强度可靠,支架无需其他配件就能直接安装在阀体上,由于无需额外配件,因此支架的拆卸也十分简便。故本实用新型使支架以卡接方式与阀体连接,实现支架的快速装配和拆卸。

8.为提高装配结构的稳定性,进一步地,所述凸耳具有一定长度、其环绕阀体的外侧壁的周向设置,所述内槽为具有同样长度的内弧槽或成圈设置的内环槽。

9.为便于装配,进一步地,所述凸耳垂直于竖直侧壁设置。

10.为便于装配,进一步地,所述凸耳的横截面为矩形,其垂直于竖直侧壁的为短边、与竖直侧壁平行设置的为长边。

11.为适应高压环境使用,减缓介质进入速度、降低介质对阀座、阀杆底部密封件的冲击,进一步地,所述阀体采用低进高出结构:阀体内部设有介质流入通道和介质流出通道和一竖直通道,其中介质流入通道所在位置低于介质流出通道,且介质流入通道与竖直通道的底端连通、介质流出通道与竖直通道的顶部连通。

12.进一步地,所述介质流入通道的入口所在高度高于其出口所在高度;所述介质流出通道的入口高度同样高于其出口所在高度。上述结构提供了先朝下延伸的通道再结合向上流动的路径,大大减缓了介质的速度,提高阀门的抗冲刷能力。

13.为确保介质进入速度平缓、流出速度减慢,进一步地,所述介质流入通道、介质流

出通道的与水平之间的夹角角度为10~15

°

,作为优选,所述角度为14

°

。

14.为便于装配并便于介质从竖直通道向上流动,进一步地,所述竖直通道与其上方装配有阀杆的内腔室的交界处设置有阀座,阀座的内径面与竖直通道的内径面对齐。

15.为确保阀座与阀杆的底部之间的密封效果,进一步地,所述阀杆的底部装设有将阀杆的底面全包裹的、具有一定厚度的密封件,所述密封件与阀座倾斜接触配合密封。

16.在确保密封效果,进一步地,所述密封件为内凹的倒梯形。

17.进一步地,所述阀杆的底部设有一环形凹槽,环形凹槽中配合挂设有一阀瓣,所述密封件全覆盖于阀瓣的底面。

18.本实用新型有益效果如下:一、本实用新型在阀体的外侧壁设置与其一体的凸耳,通过该结构使支架无需借助配件即可直接安装于阀体上,既简化了结构、提高了该处的结构强度,也简化了装配步骤、提高生产效率。

19.二、本实用新型通过采用低进高出式的结构,减缓介质进入速度,减少冲击、提高阀门的使用寿命。

附图说明

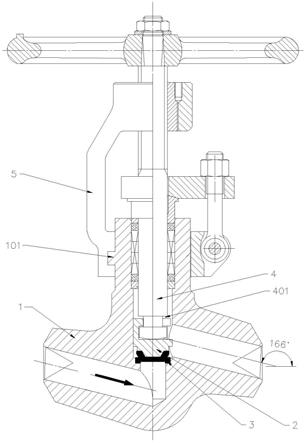

20.图1为本实用新型具体实施例整体示意图。

21.图2为本实用新型具体实施例具体结构示意图。

22.图中所示:1—阀体,2—阀瓣,3—阀座,4—阀杆,5—支架,101—凸耳,102 —介质流入通道,103—竖直通道,105—介质流出通道,106—内腔室,201 —水平挂板,202—竖直挂臂,203—主体,401—环形凹槽。

具体实施方式

23.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

24.实施例1如图1所示,本实施例提供一种新型截止阀,包括阀体1、阀座3、阀杆4、阀盖和支架5,阀体1采用低进高出结构:阀体1内部设有介质流入通道102和介质流出通道105和一竖直通道103,其中介质流入通道102所在位置低于介质流出通道105,且介质流入通道102与竖直通道103的底端连通、介质流出通道105与竖直通道103的顶部连通;介质流入通道102的入口所在高度高于其出口所在高度。介质流出通道105的入口高度同样高于其出口所在高度。因此,介质流入通道102、介质流出通道105的与水平面之间的存在一定夹角,该夹角角度最为10~15

°

,如图1所示,本实施例中角度为14

°

。

25.竖直通道103的上方设有与其连通的内腔室106,内腔室106的内径大于竖直通道103,阀座3装设在竖直通道103与内腔室106的交界处。

26.阀体1的中部或中上部的外侧壁为外径一致的竖直侧壁,竖直侧壁上凸设有与阀体1一体成型的凸耳101,本实施例中,凸耳101的横截面为矩形、且垂直于竖直侧壁设置。支架5的中部设有与凸耳101形状、大小相适应的内槽,凸耳 101与支架5配合安装将支架5直接固定于阀体1的外侧壁上。

27.在一种实施方式中,凸耳101具有一定长度、其环绕阀体1的外侧壁的周向设置,内槽为具有同样长度的内弧槽或成圈设置的内环槽。但在其他实施方式中,凸耳101为长方体

凸块、其间续地环绕阀体1的外侧壁的周向设置,或者,仅在支架5所需装配的两侧及中间设置有凸耳101。总体而言,第一种实施方式中采用的条形凸耳101便于生产加工、结构强度高,能够满足大多数场合使用。

28.实施例2本实施例与实施例1的不同之处在于:本实施例中,阀座3为环形、其设于竖直通道103的开口处、内腔室106的底部上,阀座3的内径面与竖直通道103的内径面对齐。

29.在上述结构基础之上,阀杆4的底部装设有将阀杆4的底面全包裹的、具有一定厚度的密封件,密封件与阀座3倾斜接触配合密封。

30.实施例3本实施例与实施例2的不同之处在于:本实施例中阀杆4的底部设置有阀瓣2,阀杆4使通过驱动阀瓣2上下运动与阀座3配合实现密封的。具体结构如下:阀杆4的底部设有一环形凹槽401,环形凹槽401中配合挂设有一阀瓣2——阀瓣2包括水平挂板201、竖直挂臂202和主体203三个部分,主体203 与阀杆4同轴设置且与阀杆4底面间隙配合,水平挂板201分设两侧且之间具有可穿过环形凹槽401处阀杆4的间隙,竖直挂臂202于侧边将水平挂板201和主体203连接为一体。主体203的底面全覆盖有密封件。

31.在一种实施方式中,主体203为设有与阀座3相适配的变径斜面的倒梯形块,密封件为与其相适配的内凹的倒梯形。

32.在上述实施方式中,阀座3与与密封件之间采用楔面配合且楔面的相对于阀座3的开口所在的水平面呈60

°

夹角。

33.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1