一种用于电伴热管道的绝热支架的制作方法

1.本实用新型涉及电力管道技术领域,尤其涉及一种用于电伴热管道的绝热支架。

背景技术:

2.目前电力、化工等行业,存在较多的管道需进行电伴热,且管道电伴热丝的敷设与管道绝热支架正好形成冲突,如何解决两者冲突问题,保证电伴热不受到绝热支架的限制、破坏,尚无明确报道。中国发明专利申请cn110332414a公开了一种硅酸钙保温支架及其安装方法,该技术公开的保温支架为常见类型,其重点在于支架下部设置了可调节高度的支撑,解决了绝热支架的高度无法调节的问题。如果采用这种常规的保温支架,当需要敷设电伴热丝的管道,在设置保温支架处,用保温支架夹住电伴热丝,极有可能造成电伴热丝无法伸缩、破坏电伴热的内外绝缘等问题。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种解决电伴热丝与绝热支架安装冲突问题的用于电伴热管道的绝热支架。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种用于电伴热管道的绝热支架,包括卡设于电伴热管道上的环形支架,以及设于电伴热管道和环形支架之间的绝热环,所述绝热环用于阻断电伴热管道和环形支架之间的热传递,所述绝热环的内壁面上开设有供电伴热丝穿过的凹槽,所述凹槽沿绝热环的轴向方向延伸至贯穿绝热环的两个端面。

6.由此,电伴热丝可从绝热环的凹槽中穿过,从而电伴热丝可一直沿着管道方向敷设,不会受到绝热支架的阻碍。

7.作为上述技术方案的进一步改进:

8.所述凹槽设有多个,多个凹槽沿绝热环的周向方向间隔布置。凹槽位置与个数与电伴热丝的数量匹配。

9.为保证绝热支架的绝热效果,所述绝热环的内径与电伴热管道的内径配合,所述绝热环的外径与环形支架的内径配合。

10.所述绝热环由上半圆环和下半圆环对接而成。

11.所述上半圆环和下半圆环均包括绝热环本体以及预埋于绝热环本体中的钢骨架。从而绝热环具有绝热性能和一定的强度。

12.所述绝热环本体由耐火浇注料浇筑而成。绝热环也可采用其他高强度耐火材料制成。

13.所述环形支架包括对接的上管夹体和下管夹体,上管夹体和下管夹体彼此对接的位置设有径向向外延伸的支耳,上管夹体和下管夹体相对应的支耳通过紧固件可拆卸地固定相连。

14.通过管夹式环形支架的紧固,带动整个绝热支架对管道的限制作用,使得整个绝

热支架能够承受一定的强度。

15.所述绝热环和电伴热管道之间还设有绝热层。绝热层一般采用如纳米气凝胶等高绝热性能的材料制成。

16.利用内圈绝热层和绝热环的双重绝热效果,避免了管道与钢制管夹式环形支架的热桥,从而达到了很好的绝热效果。

17.与现有技术相比,本实用新型的优点在于:

18.1、本实用新型的用于电伴热管道的绝热支架,通过设置带凹槽的绝热环,使得电伴热丝可以顺利穿过绝热环的凹槽,从而解决电伴热丝与绝热支架冲突的问题,且施工方便。

19.2、本实用新型中的绝热环内部设置钢骨架,确保了绝热支架的整体强度。

附图说明

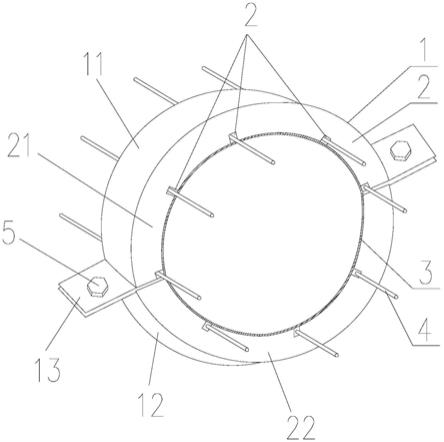

20.图1为本实用新型的用于电伴热管道的绝热支架的结构示意图。

21.图2为绝热环的结构示意图。

22.图例说明:1、环形支架;11、上管夹体;12、下管夹体;13、支耳;2、绝热环;21、上半圆环;22、下半圆环;23、钢骨架;24、凹槽;3、绝热层;4、电伴热丝;5、紧固件。

具体实施方式

23.以下结合具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

24.实施例:

25.如图1所示,本实施例的用于电伴热管道的绝热支架,包括敷设于电伴热管道外壁上的环形绝热层3、包裹于环形绝热层3上的绝热环2,以及将环形绝热层3和绝热环2卡紧于电伴热管道上的环形支架1。绝热环2和环形绝热层3均用于阻断电伴热管道和环形支架之间的热传递。

26.其中,绝热环2的外径需与环形支架1的内径相匹配,绝热环2的内径与需绝热的管道外径相匹配。

27.环形支架1包括对接的上管夹体11和下管夹体12,上管夹体11和下管夹体12彼此对接的位置设有径向向外延伸的支耳13,上管夹体11和下管夹体12相对应的支耳13通过紧固件5可拆卸地固定相连。

28.参阅图1和图2,绝热环2的内壁面上开设有多个供电伴热丝4穿过的凹槽24,凹槽24沿绝热环2的轴向方向延伸至贯穿绝热环2的两个端面。多个凹槽24沿绝热环2的周向方向间隔均布。

29.参见图2,绝热环2由上半圆环21和下半圆环22对接而成。上半圆环21和下半圆环22均包括绝热环本体以及预埋于绝热环本体中的钢骨架23。

30.根据所需电伴热管道的外径,选择厚度约为1

‑

2cm的内圈绝热层3,该绝热层3材料一般为纳米气凝胶或其他绝热性能优异的软质保温材料。

31.绝热环2为耐火浇注料或其他具有较高强度和较好绝热性能的材料。

32.考虑所需电伴热管道的外径和内圈绝热层3的厚度后,合理设置绝热环2的内径;

然后根据管道所需保温厚度,设置绝热环2的外径。为保证绝热环2的可拆卸性和可调整性,将其设置成上半圆环21和下半圆环22。考虑到绝热环2的强度要求,在上半圆环21和下半圆环22内部各设置多组钢骨架23;在该绝热支架与管道紧固后,为保证电伴热丝能顺利贴着管道穿过绝热支架,在上半圆环21和下半圆环22的内壁上,设置多个凹槽24。

33.根据带凹槽的绝热环2的内径,并结合管道在该绝热支架处所承受的载荷,选择钢制管夹式环形支架1的尺寸和型号。

34.利用内圈绝热层3和绝热环2的绝热效果,避免了管道与钢制管夹式环形支架1的热桥,达到绝热的效果;同时通过钢制管夹式环形支架1的紧固,带动整个绝热支架对管道的限制作用,整个绝热支架能够承受一定的强度。紧固后的绝热支架,可以将电伴热丝4从绝热环2的凹槽24中穿过,避免了电伴热丝与绝热支架的冲突问题,电伴热丝4可一直沿着管道方向敷设,不会受到绝热支架的阻碍。

35.本实用新型的用于电伴热管道的绝热支架的安装步骤如下:

36.在管道需设置绝热支架处,沿管道外部缠绕内圈绝热层2,将上半圆环21和下半圆环22依次套设在内圈绝热层3外围,再套设管夹式环形支架1,拧紧紧固件5(螺栓)将上半圆环21和下半圆环22逐渐紧固。绝热支架紧固后,再将管道电伴热丝4逐根穿过绝热环2的凹槽24。

37.以上所述,仅是本申请的较佳实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1