用于焊管上油的连接套筒的制作方法

1.本实用新型涉及钢管制造、生产设备领域,尤其是一种用于焊管上油的连接套筒。

背景技术:

2.焊管即焊接钢管,是用钢板或带钢经过卷曲成型后焊接制成的钢管,焊管的生产工艺简单,生产效率高,品种规格多,设备投资少。焊管工艺流程一般为:原材料开卷—平整—端部剪切及焊接—活套—成型—焊接—去除内外毛刺—预校正—焊缝后处理—定径及校直—探伤—切断—检查—上油—最终检验—包装—出货。

3.焊管经过多道工序加工成成品后,还需要在焊管的内、外壁面涂上保护油后再入库包装,以防止焊管在放置、存储过程中被氧化而生锈,从而影响钢管的质量。目前对焊管内壁面上油通常是将整根焊管吊起放入油池中、整体没入油池的保护油中,浸泡一定时间后提起,油池中的保护油粘附在焊管的内壁面上,达到对内壁面上油的目的。采用这种方式对内壁面上油,存在如下的问题:焊管从油中提起时,焊管内还会有油往下流出,流出的油落在油池中,很容易溅起油滴并溅落到油池外侧的底面上,使得油池附近的地面不够干净、较滑,容易造成工人滑倒,存在安全隐患。

技术实现要素:

4.本申请人针对上述现有对焊管内壁面上油的方式的油池附近较滑、存在安全隐患等缺点,提供一种结构合理的用于焊管上油的连接套筒,通过连接套筒将焊管与喷油装置进行对接,避免油雾外露,消除安全隐患。

5.本实用新型所采用的技术方案如下:

6.一种用于焊管上油的连接套筒,包括直筒部和变径部,变径部的内径从一端至另一端依次逐步变小,直筒部位于变径部的小径端,直筒部上沿周向设置有若干调节螺栓;上油时,直筒部套设于相应工位的套筒外周,并通过调节螺栓压紧,变径部套设于焊管对应端部的外周。

7.实用新型的连接套筒包括直筒部及锥筒部,直筒部位于的锥筒部小径端,直筒部的外周、沿周向设置若干调节螺栓,锥筒部通过渐变的内径,可以与各种不同规格大小的焊管进行对接,通用性强。直筒部与对应套筒之间、锥筒部与焊管之间设置密封结构,避免气流或油雾朝外泄漏,而影响吹气或上油的效果。

8.作为上述技术方案的进一步改进:

9.所述变径部为锥筒部。

10.所述变径部为具有若干台阶通孔的套筒,各台阶通孔从一端至另一端依次逐步变小。

11.直筒部与对应套筒之间、锥筒部与焊管之间设置密封结构。

12.直筒部与对应套筒之间的密封结构为在套筒对应的端部外周套设密封圈。

13.锥筒部与焊管之间的密封结构为在锥筒部的内壁面上设置弹性密封垫。

14.本实用新型的有益效果如下:

15.本实用新型的连接套筒包括直筒部及锥筒部,直筒部位于的锥筒部小径端,直筒部的外周、沿周向设置若干调节螺栓,锥筒部通过渐变的内径,可以与各种不同规格大小的焊管进行对接,通用性强。直筒部与对应套筒之间、锥筒部与焊管之间设置密封结构,避免气流或油雾朝外泄漏,而影响吹气或上油的效果。

附图说明

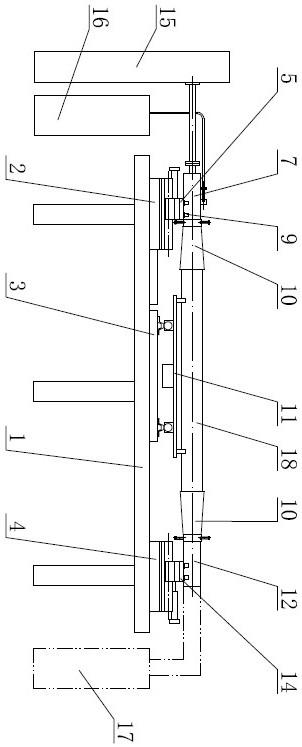

16.图1为采用本实用新型的上油装置的正面结构示意图。

17.图2为图1的剖视图。

18.图3为本实用新型的立体图。

19.图中:1、工作台;2、第一基座;3、第二基座;4、第三基座;5、第一支架;7、第二套筒;9、限位螺栓;10、连接套筒;11、第二支架;12、第四套筒;14、第三支架;15、供气装置;16、第一油箱;17、第二油箱;18、焊管;19、风扇;20、喷嘴;25、调节螺栓;26、直筒部;27、锥筒部;28、密封件;29、气管;30、油管。

具体实施方式

20.下面结合附图,说明本实用新型的具体实施方式。

21.如图1所示,采用本实用新型上油装置的工作台1上从左至右依次布置有第一基座2、第二基座3、第三基座4,第二基座3固定于工作台1,第一基座2、第三基座4与相应的竖直直线驱动机构联接(图中未示出),竖直直线驱动机构可以带动第一基座2、第二基座3在竖直方向上下移动;第一基座2、第二基座3、第三基座4分别通过滑块与滑轨的配合滑设有第一支架5、第二支架11、第三支架14,第一支架5、第二支架11、第三支架14分别与相应的水平直线驱动机构联接(图中未示出),水平直线驱动机构可以驱动第一支架5、第二支架11、第三支架14滑移;第一支架5与第三支架14的滑行轨迹相互平行、在直线驱动机构的带动下可沿工作台1左右滑行,第二支架11的滑行轨迹垂直于第一支架5及第三支架14的滑行轨迹、在直线驱动机构的带动下可沿工作台1前后滑行;第一支架5上布置喷油工位,第二支架11上设置焊管支撑工位、用于放置焊管18,第三支架14上设置油回收工位。竖直直线驱动机构、水平直线驱动机构可以为气缸、油缸或者其他可实现直线驱动的机构。焊管18滑移至指定工位时,第一基座2、第三基座4带动第一支架5、第三支架14沿竖直方向向上或向下移动调整至第一支架5、第三支架14相应的工作中心线与焊管18的中心线相重合,然后第一支架5、第三支架14沿左右方向分别朝向焊管18滑移,与焊管18进行对接后进行相应的操作,操作完成后,第一支架5、第三支架14沿左右方向分别背离焊管18滑移,离开焊管18。

22.如图2所示,第一支架5的喷油工位上布置有圆筒形的第二套筒7,第二套筒7的中心线沿左右方向布置、平行于需进行上油处理的焊管18的中心线,第一支架5的上表面位于第二套筒7相对的两侧分别设置有限位螺栓9,对第二套筒7进行限位,防止各套筒滚落;在其他实施例中,也可以采用其他限位结构对各套筒进行限位,比如限位块结构。第二套筒7的左端部分别通过气管29连接到供气装置15上,气管29的对应端部分别伸入各套筒内,其外周面与套筒的内壁面之间设置密封件28,避免气管29出来的气流朝外泄漏,而影响吹气的效果;如图2所示,第二套筒7内、位于气管29的出气口前方分别设置有风扇19,供气装置

15通过气管29往第二套筒7内供气时,气流体会带动风扇19旋转,气流在各套筒的导引、并在风扇19的旋转作用下,可以更均匀、加速往前吹。如图2所示,在第二套筒7内、位于风扇19的出风方向的前方一侧设置喷嘴20,即喷嘴20位于气管29出风口的前侧,喷嘴20通过油管30连接到第一油箱16上,第一油箱16通过油管30给喷嘴20供油、往焊管18内喷有雾,实现焊管18内壁面上油的目的,喷嘴20喷出的油雾在风扇19吹出的气流作用下,油雾被吹散并均匀、加速地吹到焊管18内壁面的各个部位,保证焊管18内壁面油层的分布均匀性,确保内壁面各个部位均被油覆盖到,保证上油的质量;喷嘴20往焊管18内喷的是油雾,油雾散开后会粘附到焊管18的内壁面上形成所需的油雾,焊管18不会有油的沉积,更省油,进而节约了原材料成本。

23.如图2所示,第三支架14的油回收工位上对应第一支架5的喷油工位设置圆筒形的第四套筒12,第三支架14的上表面位于第四套筒12对应两侧分别设置限位螺栓9,进行限位,防止各套筒滚落;第四套筒12分别通过管路连接至第二油箱17上,喷油工位上喷嘴20喷出的油雾从焊管18另一端部出来后可以通过第四套筒12回至第二油箱17内,可以防止油雾往外流出而掉落到地面上,保证工作台1附近的地面干净、不滑,避免工人滑到,消除了安全隐患。

24.如图2所示,喷油工位的第二套筒7或回油工位上的第四套筒12与焊管18对接时,在第二套筒7、第四套筒12与焊管18之间的对应端口处采用连接套筒10连接。如图3所示,连接套筒10包括直筒部26及锥筒部27,直筒部26位于的锥筒部27小径端,直筒部26的外周、沿周向设置若干调节螺栓25,锥筒部27通过渐变的内径,可以与各种不同规格大小的焊管18进行对接,通用性强;在其他实施例中,连接套筒10也可以为具有若干台阶通孔的套筒,各台阶通孔从一端至另一端依次逐步变小,也可以实现与各种不同规格的焊管18进行对接的目的。如图2所示,此时,焊管18位于喷油工位,焊管18左端部通过连接套筒10连接到第二套筒7上,右端部通过连接套筒10连接到第四套筒12上;如图2所示,连接套筒10的直筒部26套设在第二套筒7、第四套筒12的端部外周,并通过调节螺栓25压紧固定在第二套筒7、第四套筒12上,连接套筒10的锥筒部27套设在焊管18对应端部的外周,焊管18的端口轻触在锥筒部27的内壁面上。直筒部26与对应套筒之间、锥筒部27与焊管18之间还可以设置密封结构,避免气流或油雾朝外泄漏,而影响吹气或上油的效果;直筒部26与对应套筒之间的密封结构可以为在套筒对应的端部外周套设密封圈,锥筒部27与焊管18之间的密封结构可以为在锥筒部27的内壁面上粘贴一层弹性密封垫。

25.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1