公流体耦合元件和流体耦合器的制作方法

1.本实用新型涉及公流体耦合元件和包括这种公流体耦合元件的流体耦合器。该公流体耦合元件和该流体耦合器良好地适用于冷却应用。

背景技术:

2.已知美国专利no.3,508,580提出一种具有内部壳体的公流体耦合元件,该公流体耦合元件用于使在管口中形成的套环径向位移。该内部壳体被限定在公主体和支撑环之间。该支撑环被螺纹连接到该公主体的裙部的前部。该公流体耦合元件不能良好地适用于冷却应用,因为该裙部和支撑环之间的螺纹配合需要裙部具有足够的厚度,并且旋入位置不受控制。

3.本实用新型的目的是提供一种径向和纵向尺寸被优化的公流体耦合元件。

技术实现要素:

4.根据本实用新型的一个方面,公流体耦合元件包括公主体、支撑环、管口以及公阀门。公主体围绕纵向中心轴居中,并且部分地界定公流体耦合的内部管路。公主体具有基部和裙部。所述裙部从基部沿该公流体耦合元件的前纵向方向延伸。所述支撑环安装在裙部中,并且沿纵向紧固在裙部的前部。所述支撑环、基部以及裙部限定了内部壳体。所述管口具有套环和鼻部。所述套环被安装在所述内部壳体中,并且可能相对于公主体沿径向至纵向中心轴方向上发生位移。鼻部在前纵向方向上从支撑环突出。公阀门可在关闭位置和内部管路的打开位置之间在管口内纵向移动,在关闭位置处,公阀门与管口紧密配合并关闭内部管路,在打开位置处,公阀门没有与管口紧密配合。所述支撑环与裙部的前部的轴向邻接表面背面接触,并且与裙部的前部的阻挡表面正面接触。所述轴向邻接表面和阻挡表面彼此相对,并且支撑环位于它们之间。所述裙部的前部为单件设计。

5.可选地,所述阻挡表面通过将裙部在支撑环上压接而形成。

6.可选地,由聚合物制成的滑动环纵向地夹在套环和支撑环之间。

7.可选地,所述滑环具有前部和环形径向部。所述滑环的前部沿公流体联轴器元件的后纵向方向上与所述套环接触,并且所述环形径向部与所述套环径向接触。

8.可选地,所述套环具有第一径向外表面和第二径向外表面。所述第一径向外表面的直径和第二径向外表面的直径之差等于所述滑环的环形径向部的径向厚度。

9.可选地,在所述公阀门的关闭位置处,所述公阀门的前表面与鼻部的前表面处于相同的纵向高度。

10.可选地,密封垫容纳在套环的环形后轴向表面中,并与所述基部的前轴向表面紧密接触。

11.可选地,所述支撑环具有前斜面和后斜面。所述前斜面与所述阻挡表面接触。所述支撑环相对于径向延伸至公主体的纵向中心轴的平面对称。

12.可选地,所述裙部在阻挡表面的纵向高度上具有第一厚度,并且在轴向邻接表面

的纵向高度上具有第二厚度。所述第一厚度小于所述第二厚度。

13.根据本实用新型的一个方面,本实用新型还提供了一种流体耦合器,包括根据本实用新型提供的公流体耦合元件和母流体耦合元件。母流体耦合元件具有母主体,该母主体具有前锥形表面,当所述管口的纵向中心轴和所述母主体的纵向中心轴未对准时,所述前锥形表面用于在联轴过程中与所述鼻部接触。

附图说明

14.本实用新型通过图1至图5的结合进行详细描述。然而,该实施例无意于以任何方式限制本实用新型的范围。在附图中:

15.图1示出了根据本实用新型提供的在安装过程步骤中的公流体耦合元件。

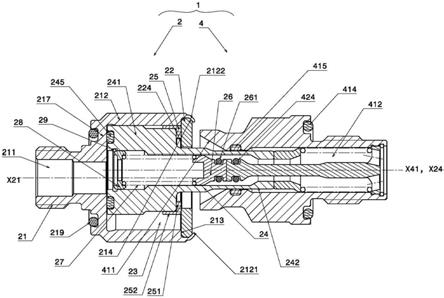

16.图2示出了根据本实用新型提供的处于断开状态的公流体耦合元件和母流体耦合元件。

17.图3是图2的细节iii的详细视图。

18.图4示出了根据本实用新型提供的处于耦合过程中的公流体耦合元件和母流体耦合元件。

19.图5示出了根据本实用新型提供的处于耦合状态的公流体耦合元件和母流体耦合元件。

具体实施方式

20.本实用新型涉及一种流体耦合器1,所述流体耦合1由能够彼此流体连接的公耦合元件2和互补的母耦合元件4构成。例如,所述耦合器 1适于输送用于冷却应用的制冷剂流体。所述公耦合元件2和所述母耦合元件4包括旋转部分(revolving parts)。

21.对于每个耦合元件,所述“前纵向方向”或形容词“前”是指沿另一个耦合元件的方向转动,而“后纵向方向”或形容词“后”是指沿相反的方向转动。在图1中示出了用于公耦合元件2的前纵向方向f和后纵向方向r。

22.所述公耦合元件包括公主体21。所述公主体21是金属的,例如不锈钢。所述公主体21具有后部216,所述后部216部分地界定了所述公耦合元件2的内部管路211,并且该后部216通过螺纹连接到第一支撑件的管路(未示出)。所述公主体21以纵向中心轴x21为中心。所述公主体21还包括基部217和裙部212,所述裙部212从基部217沿前纵向方向f延伸。所述后部216具有小于所述裙部212外径的外径。所述裙部212限定了在前纵向方向f上来自公主体21的腔室218。密封垫219 容纳在所述基部217的后轴向表面中的周向凹槽中。当所述公主体21 与所述第一支撑件螺纹连接时,所述密封垫219确保与所述第一支撑件 (图中未示出)的紧密性。

23.管口24部分地容纳在所述腔室218中。所述管口24部分地界定内部管路211。所述管口24包括具有环形后轴向表面246的套环241,所述套环241设有周向凹槽,用于容纳形如o形环的密封垫245。所述套环241还限定了环形前轴向表面247。所述套环241具有通向所述套环 241的环形后轴向表面246的第一径向外表面243,和通向套环241的环形前轴向表面247的第二径向外表面244。所述第一径向外表面243具有大于第二径向外表面244直径d244的直径d243。所述直径d243和d244 均小于腔室218的内径d218,以使所述裙部212和套环

241之间存在径向间隙。

24.所述管口24还包括从所述套环241延伸并且相对于裙部212的最前端表面2121向前突出的鼻部242。与所述套环241相比,所述鼻部242 具有较小的外径。

25.公阀门(male valve)26安装在内部管路211中的鼻部242内,并且可在关闭位置和后打开位置之间纵向移动,在关闭位置中,所述公阀门26与管口24紧密配合,并在所述公阀门26和所述管口24之间具有用以封闭内部管路211的密封垫261,在后打开位置中,所述公阀门 26不与管口24紧密配合,并且,所述内部管路211沿前纵向方向f打开。弹簧27将公阀门26推向其关闭位置。所述弹簧27位于邻接环28 上,所述邻接环28通过被容纳在所述管口24中的卡环29沿后纵向方向 r上被阻挡(stopped)。

26.在公阀门26的关闭位置中,公阀门26的前表面和所述鼻部242的前表面处于相同的纵向高度。

27.滑环25安装在所述套环241周围。所述滑环25由聚合物材料制成,特别是由具有良好摩擦特性的材料制成,如乙缩醛。所述滑环25包括前部251和环形径向部252。所述环形径向部252的内径d2521等于所述套环241的第二径向外表面244的直径d244,使得所述环形径向部252 与所述套环241径向接触。因此,所述滑环25与套环241成为一体。所述环形径向部252的外径d2522等于所述套环241的第一径向外表面243 的直径d243。所述第一径向外表面243的直径d243与所述第二径向外表面244的直径d244之差等于滑环25的环形径向部252的径向厚度t25。所述前部251与套环241的环形前轴向表面247背面接触。

28.支撑环22放置在所述裙部212内部的腔室218中。所述支撑环22 是金属的,例如不锈钢,并且是环形的。所述鼻部242在支撑环22的纵向高度处的外径小于支撑环22的内径d22,使得鼻部242与支撑环22 之间存在径向间隙。该间隙几乎等于套环241和裙部212之间存在的间隙。所述支撑环22具有锥形的前斜面221和后斜面222,该锥形的前斜面221和后斜面222以纵向中心轴x21为中心,相对于纵向和径向方向均倾斜,并且由一些圆形边缘连接至支撑环22的外径向表面223。

29.所述支撑环22沿纵向和径向与公主体21固定。为了将所述支撑环 22固定在公主体21内,当所述裙部212尚未被压接时,将支撑环22首先引入腔室18中。如图1所示,在压接所述裙部212之前,所述裙部 212的前部2122基本上是圆柱体的一部分,所述前部2122以所述纵向中心轴x21为中心。内部轴向邻接表面213在所述裙部212的前部2122 中形成。所述(内部)轴向邻接表面213朝向前纵向方向f,并位于所述裙部212的最前端表面2121的距离处。所述支撑环22与所述内部轴向邻接表面213背面接触。然后,将前部2122部分地压接在支撑环22 周围,具体地,所述裙部212的最前端面2121沿纵向中心轴x21方向围绕支撑环22变形,并且使所述裙部212与前斜面221接触。压接意味着支撑环22上的前部2122塑性变形。压接的前部2122在图2至图5上示出。在所述裙部212压接之后,所述前部2122相对于纵向中心轴x21 沿倾斜方向延伸。在所述裙部212压接之后,将支撑环22纵向容纳在前部2122的轴向邻接表面213与由前部2122的压接部形成的阻挡表面214 之间。所述斜面221和222中的每个斜面纵向地面对所述裙部212。尤其地,所述支撑环22在前斜面221的高度处与阻挡表面214正面接触。

30.支撑环22的外径对应于所述裙部212的压接之前和之后的裙部212 的前部2122的内径,使得支撑环22径向地固定至裙部212。

31.轴向邻接表面213和阻挡表面214设置在所述裙部212的内部。它们彼此面对,并且在它们之间具有支撑环22。所述前部2122,并且更普遍地,所述裙部212为单件设计。换句话说,所述裙部212可以被构造成多个部分,但是形成轴向邻接表面213的部件也形成阻挡表面214。因此,不需要诸如螺钉、胶合、压接的机械连接来将轴向邻接表面213 和阻挡表面214固定在一起。尤其地,在图1至图5的实施例中,公主体21为单件设计,因此后部216、基部217以及裙部212是整体的(为一个整体)。

32.所述裙部212在所述阻挡表面214的纵向高度处具有第一厚度t214,所述第一厚度t214相对于所述裙部212的在所述轴向邻接表面213的纵向高度处的第二厚度t213减小。所述第一厚度t214小于所述第二厚度 t213,以便于裙部212的前部2122的压接。

33.管口24在公主体21中的安装构造中,套环241在纵向上位于支撑环22和公主体21之间。所述滑环25被纵向地夹在支撑环22和套环241 之间。尤其地,被容纳在套环241中的密封垫245与基部217的前轴向表面215紧密配合,并且所述滑环25与支撑环22的后轴向表面224轴向接触。

34.所述支撑环22、基部217以及裙部212在腔室218内限定了内部壳体23。所述套环241被安装在内部壳体23中,并且可能相对于公主体21在相对于纵向中心轴x21径向的方向上位移。所述鼻部242沿前纵向方向f从支撑环22突出。

35.由于支撑环22的后轴向表面224由所述裙部212的轴向邻接表面 213定位,所以内部壳体23的纵向尺寸在前轴向表面215和后轴向表面 224之间界定并且被精确地控制。因此,密封垫245的轴向压缩被精确地控制,并且所述密封垫245与前轴向表面215的紧密接触被精确地控制。

36.所述内部壳体23由裙部212的内部径向表面径向地界定,所述裙部212的内部径向表面的直径等于直径d218。

37.互补的母流体耦合元件4包括母主体41,内部管路412穿过所述母主体。所述母主体41具有直径减小的后部413,该后部413螺纹连接至第二支撑件(未示出)的管路上。该密封垫414被容纳在母主体41 的后轴向表面中的周向凹槽内。当母主体41与所述第二支撑件螺纹连接时,该密封垫414确保与第二支撑件(图中未示出)的紧密性。

38.内部管路412和母主体41以中心纵轴x41为中心。中心杆42纵向固定在内部管路412内,其基部421位于母主体41的后轴向邻接表面与卡环422之间。中心杆42的前部容纳有密封垫424,该密封垫424在母阀门(female valve)43的关闭位置中与母阀门43紧密地且径向地配合。在该关闭位置中,母主体41的内部密封垫415也与母阀门43紧密地且径向地配合,并且内部管路412被关闭。弹簧44,围绕中心杆42,被容纳在内部管路412中。所述弹簧44将母阀门43推向其关闭位置。在关闭位置中,母阀门43的前轴向表面和中心杆42的前轴向表面均处于相同的纵向高度。所述母阀门43可在其关闭位置和打开位置之间纵向移动,在所述打开位置中,母阀门43在母流体耦合元件4的前纵向方向上不关闭母流体耦合元件4的内部管路412。

39.母主体41的前锥形表面411,在母流体耦合元件4的纵向后方向上会聚,形成母耦合元件4的口部,通过该母耦合元件,可将公流体耦合元件2引入其中。

40.在耦合过程的开始,所述公耦合元件2和母耦合元件4沿纵轴彼此面对。所述公耦合元件2和母耦合元件4这两者的纵向中心轴x41、x21 可能未对准,即它们的纵向中心轴

x41、x21平行,但可以移动约1.25 毫米,这与套环241和裙部212之间存在的径向间隙一致。使公主体21 和母主体41彼此靠近,并且,如果纵向中心轴x41、x24未对准,则鼻部242与母主体41的前圆锥形表面411接触。该接触导致套环241在内部壳体23内的运动,使得管口24的纵向中心轴x24与母主体41的纵向中心轴x41对准。

41.当管口24邻接母阀门43时,中心杆42邻接公阀门26。所述公主体21在母耦合元件4内的继续运动导致母阀门43通过管口24向后推动,公阀门26通过中心杆42向后推动。所述管口24的外径向表面与母主体 41的密封垫415紧密接触。然后,当母阀门43和公阀门26处于其打开位置时,并且,当母内部管道412和公内部管道211流体地且紧密地连通时,达到连接状态。流体可以依次经后部216、管口24以及母主体41, 流入内部管路211和内部管路412中流动。

42.为了使公流体耦合元件2和母流体耦合元件4分离(uncouple),使公主体21远离母主体41移动。所述母阀门43、公阀门26分别地由弹簧44、27推动,随着管口24、中心杆42的移动而移动。所述母阀门 43、公阀门26分别与中心杆42和母主体41、管口24紧密配合而到达各自的关闭位置。所述管口24从母主体41分离出来。公所述耦合元件 2和所述母耦合元件4再次准备好用于下一耦合过程。

43.由于管口24相对于公主体21可能地径向位移安装,所以在耦合过程开始时,即使所述公耦合元件2和母耦合元件4的轴x21和x41未对准,也可以将它们耦合。

44.通过所述密封垫245确保管口24位移期间的密封性,该密封垫245 的压紧通过支撑环22相对于裙部212在压接之后的位置而精确地控制。

45.由于支撑环22在裙部212中的压接固定,在支撑环22和裙部212 之间无螺纹配合,从而所述公耦合元件2的径向尺寸,尤其是在裙部212 的高度处的径向尺寸小于美国专利no.3,508,580中的径向尺寸。

46.具有两个斜面和圆形边缘的支撑环22,其几何形状以及前部2122 的厚度t214良好地适配于裙部212围绕支撑环22的压接过程。尤其地,支撑环22相对于径向延伸至公主体21的纵向中心轴x21的平面对称,以有利于安装。

47.由于聚合物滑环25与套环241一起移动,因此减少了套环241与支撑环22之间的摩擦,这有助于在耦合过程开始时,管口24将其径向位置平滑地适配于母主体41的纵向中心轴x41的位置。

48.所述滑环25的环形径向部252的径向厚度t25使得滑环25不从第一径向外表面243径向突出。公耦合元件的径向紧凑性得到优化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1