一种便于连接的不锈钢管的制作方法

1.本技术涉及钢管的领域,尤其是涉及一种便于连接的不锈钢管。

背景技术:

2.不锈钢管是一种中空的长条圆筒状钢材,广泛应用于石油、化工、医疗、食品、轻工和机械仪表等工业输送管道以及机械结构部件等。

3.相关技术中,公告号为cn207018659u的中国专利公开了一种钢管,它包括钢管主体,钢管主体内壁上具有多道螺旋延伸的凹槽,凹槽的剖面为椭圆形,两相邻的凹槽之间为弧形过渡连接,钢管主体内壁上设有聚氨酯防锈底漆层,聚氨酯防锈底漆层外侧还设有氯化橡胶防腐面漆层,钢管主体外壁上还设有碳纤维层,碳纤维层外侧还设有有机硅耐热漆层。

4.针对上述中的相关技术,发明人认为存在以下缺陷:上述钢管与其他钢管的连接手段通常采用焊接的形式,焊接的钢管不便于拆装,有待改进。

技术实现要素:

5.为了方便拆装两根钢管,本技术提供一种便于连接的不锈钢管。

6.本技术提供的一种便于连接的不锈钢管采用如下的技术方案:

7.一种便于连接的不锈钢管,包括钢管主体,所述钢管本体周向内壁的一端固定有连接管,所述连接管的一端超出钢管本体,所述连接管于钢管本体外的周向外壁上开设有连接槽,所述连接槽中滑动设置有卡块,所述卡块靠近连接槽槽底的一侧固定有复位弹簧,所述复位弹簧的另一端固定在连接槽的槽底,所述钢管本体周向内壁远离连接管的一端开设有卡槽;当两根所述钢管本体连接时,其中一根钢管本体的卡块插设在另一根钢管本体的卡槽中,所述钢管本体上设置有能使卡块抽出卡槽的驱动件。

8.通过采用上述技术方案,连接两根钢管本体时,先将其中一根钢管本体上的卡块压入连接槽内,使得复位弹簧处于压缩状态,再将连接管推入另一根钢管本体中,卡块受到钢管本体内壁的抵压无法从连接槽中伸出。连接管移至使连接槽与另一根钢管本体上的卡槽对齐后,复位弹簧复原并推动卡块插入卡槽,从而限制连接管从另一根钢管本体中抽出。拆分两钢管本体时,利用驱动件使一根钢管本体的卡块从另一根钢管本体的卡槽中抽出,再将两根钢管本体背向运动以实现两者的分离。两钢管本体通过卡块与卡槽连接而非焊接,便于两钢管本体的拆装,提升了钢管的实用性。

9.可选的,所述驱动件包括有驱动块,所述卡槽远离其开口的端面上开设有滑孔,所述滑孔与钢管本体的周向外壁导通,所述驱动块滑动设置在滑孔中,所述驱动块的长度大于钢管本体的壁厚。

10.通过采用上述技术方案,拆分两钢管本体时,通过驱动块将卡块顶出卡槽,从而使得连接管能够从钢管本体中抽出。滑孔与钢管本体的周向外壁导通,使得驱动块的一端能够位于钢管本体外侧,从而使工作人员能够在钢管本体外侧操作驱动块,提升了操作的简

便性。

11.可选的,所述钢管本体的周向外壁上设置有固定块,所述固定块上开设有固定孔,所述固定孔中穿设有固定螺栓,所述驱动块靠近固定块的端面开设有与固定螺栓螺纹配合的第一限位螺孔,当一根钢管本体上设置的卡块插设在另一根钢管本体上开设的卡槽中时,所述第一限位螺孔与固定孔对齐。

12.通过采用上述技术方案,固定螺栓穿过固定块与第一限位螺孔螺纹连接时,驱动块受到固定螺栓的抵挡无法沿滑孔的延伸方向运动,防止工作人员在卡块插设在卡槽中时误触驱动块,而导致卡块从卡槽中脱出,提升了两根钢管连接的稳定性。

13.可选的,所述驱动块靠近固定块的端面开设有与固定螺栓螺纹配合第二限位螺孔,所述第二限位螺孔位于第一限位螺孔远离卡槽开口的一侧,当所述固定螺栓螺纹连接在第二限位螺孔中时,所述卡块被驱动件顶出卡槽。

14.通过采用上述技术方案,驱动块将卡块顶出卡槽后,将固定螺栓穿过固定孔后与第二限位螺孔螺纹连接,从而使驱动块的位置固定。撤除按压驱动块的力后,驱动块也不会在卡块的顶升下移动,操作人员拆分两根钢管时无需同步操控驱动块的位置,操作方便。

15.可选的,所述驱动块远离固定块的一侧可拆卸连接有限位块,所述限位块位于驱动块远离卡槽的一端。

16.通过采用上述技术方案,两根钢管本体分离并取出固定螺栓后,由于卡槽中未插设有卡块,因此驱动块能够向靠近钢管本体管内的方向运动。驱动块运动至使限位块与钢管本体外壁相抵接后无法继续运动,使得驱动块无法进入钢管本体内,避免驱动块丢失。

17.可选的,所述驱动件还包括固定在驱动块靠近卡块一侧的密封块,所述密封块滑动设置在卡槽中,所述密封块的周向侧壁与卡槽的槽壁抵接。

18.通过采用上述技术方案,密封块一方面阻挡了钢管本体中的液体通过滑孔流出钢管本体,另一方面阻挡了钢管本体外侧的污染物进入钢管本体中污染钢管本体中的液体。

19.可选的,所述卡块包括滑动部以及固定在滑动部远离复位弹簧一侧的连接部,所述连接部的横截面积向远离滑动部的方向递减。

20.通过采用上述技术方案,两钢管本体连接时,将一根钢管本体上的连接管嵌入另一根钢管本体,连接部会先与另一钢管本体的内壁接触,并在该钢管本体侧壁的挤压下逐渐嵌入连接槽中,使得卡块收回连接槽中。当卡块与另一钢管本体上卡槽对齐时,连接部会先于滑动部嵌入卡槽,连接部在滑动部嵌入卡槽时起到导向的作用,有利于两根钢管本体的快速拼装。

21.可选的,所述连接管的周向外壁上设置有导向块,所述钢管本体的周向内壁上开设有导向槽,所述导向槽的延伸方向与钢管本体的长度方向相同,所述导向槽与钢管本体远离连接管的端面导通,两根钢管本体连接时,其中一根钢管本体上连接的导向块滑动设置在另一根钢管本体上开设的导向槽中。

22.通过采用上述技术方案,一根钢管本体上的连接管插入另一根钢管本体时,导向块滑动设置在与其相近的导向槽中,导向块与导向槽的配合能够限制连接管相对另一根钢管本体转动,使得连接管插入另一根钢管本体后卡块能够对准卡槽。

23.可选的,所述连接管的周向外壁上设置有弹性的阻液环,所述阻液环位于卡块远离钢管本体的一侧。

24.通过采用上述技术方案,阻液环使钢管本体中的液体不易通过连接管与钢管本体之间的间隙流出,提升了钢管本体与连接管之间连接的紧密性。由于阻液环具有弹性,其在连接管插入钢管本体时会产生形变,从而保障了两钢管本体的相互连接。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.两钢管通过卡块与卡槽相连,且驱动件能使卡块抽出卡槽,从而使两根连接的钢管本体能够分离,相较于焊接方式连接的钢管拆装方便,提升了钢管的实用性;

27.2.两根钢管本体连接时,卡块位于卡槽中,固定螺栓穿过固定孔后与第一限位螺孔螺纹连接,能够避免因工作人员误触而将卡块顶出卡槽;固定螺栓穿过固定孔后与第二限位螺孔螺纹连接时,驱动块保持在使卡块顶出卡槽的状态,操作人员拆分两钢管本体时无需持续按压驱动块,操作简便;

28.3.密封块与阻液环用于限制钢管本体中的液体流出钢管本体,提升了钢管本体之间连接的紧密性。

附图说明

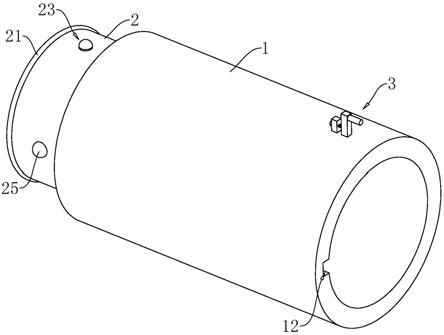

29.图1是本技术实施例的结构示意图。

30.图2是本技术实施例中两根钢管本体连接时的局部剖面示意图。

31.附图标记说明:1、钢管本体;11、卡槽;12、导向槽;13、滑孔;2、连接管;21、阻液环;22、连接槽;23、卡块;231、滑动部;232、连接部;24、复位弹簧;25、导向块;3、驱动件;31、驱动块;311、第一限位螺孔;312、第二限位螺孔;32、密封块;321、固定部;322、密封部;33、限位块;34、固定块;341、固定孔;342、固定螺栓。

具体实施方式

32.以下结合附图1

‑

2对本技术作进一步详细说明。

33.本技术实施例公开一种便于连接的不锈钢管。参照图1、图2,便于连接的不锈钢管包括钢管本体1,钢管本体1周向内壁的一端固定有连接管2,钢管本体1周向内壁的另一端开设有卡槽11,连接管2的一端超出钢管本体1。两根钢管本体1连接时,其中一根钢管本体1的连接管2插设在另一根钢管本体1中。

34.参照图1,连接管2的周向外壁上固定有阻液环21,阻液环21位于连接管2远离钢管本体1的一端。阻液环21为具有弹性的橡胶圈,连接管2插入钢管本体1时阻液环21能够发生弹性形变,起到阻挡液体从两根钢管本体1的连接处外渗的作用。

35.参照图2,连接管2的周向外壁上开设有连接槽22,连接槽22中设置有卡块23和复位弹簧24,卡块23滑动设置在连接槽22中,复位弹簧24的一端固定在卡块23靠近连接槽22槽底的一侧,复位弹簧24的另一端固定在连接槽22的槽底。复位弹簧24处于自然状态时,卡块23远离复位弹簧24的一端超出连接槽22。

36.参照图2,卡块23包括有滑动部231和连接部232,连接部232固定在滑动部231远离复位弹簧24的一侧,连接部232的横截面积向远离滑动部231的方向递减。连接部232可采用半球体块或圆台形块等,本实施例采用半球体块,连接部232的弧面朝向连接部232远离滑动部231的一侧。

37.参照图1、图2,连接管2的周向外壁上固定有导向块25,钢管本体1的周向内壁上开

设有导向槽12,导向槽12的延伸方向与钢管本体1的长度方向相同,导向槽12与钢管本体1远离连接管2的端面导通。两根钢管本体1连接时,其中一根钢管本体1上固定的导向块25滑动设置在另一根钢管本体1上开设的导向槽12中,从而限制两根钢管本体1相对转动。导向块25移至抵接在导向槽12远离导向块25的槽壁上时,其中一根钢管本体1上的卡块23对准另一钢管本体1的卡槽11。

38.参照图1、图2,连接两根钢管本体1时,将一根钢管本体1的连接管2插入另一根钢管本体1,并使导向块25对准导向槽12。连接部232受到另一根钢管本体1侧壁抵压,复位弹簧24压缩,使得卡块23收入卡槽11,同时阻液环21发生形变并抵压在另一根钢管本体1的侧壁上。

39.参照图2,钢管本体1上设置有驱动件3,驱动件3包括有驱动块31和密封块32,驱动块31固定在密封块32远离卡槽11开口的一侧,密封块32滑动设置在卡槽11中。密封块32包括与驱动块31固定连接固定部321以及固定在固定部321周向侧壁上的密封部322,密封部322为能够发生弹性形变的橡胶圈,密封部322的周向侧壁与卡槽11的槽壁抵接,使得钢管本体1中的液体不易渗入密封部322与卡槽11槽壁之间的缝隙中。

40.参照图2,驱动块31为方形块,卡槽11远离其开口的端面上开设有滑孔13,滑孔13与钢管本体1周向外壁相导通,滑孔13为与驱动块31形状匹配的方形孔,驱动块31滑动设置在滑孔13中,并且驱动块31的长度大于钢管本体1的壁厚。驱动块31与滑孔13均设置为方形相较于均设置为圆形,使得驱动块31插入滑孔13后无法转动。

41.参照图2,驱动块31的侧壁上可拆卸连接有限位块33,限位块33位于驱动块31远离卡块23一端。驱动块31与限位块33连接的方式可采用螺纹连接或过盈配合等,本实施例采用螺纹连接,螺纹连接的连接强度可靠、操作简便。

42.参照图2,驱动块31远离限位块33的端面开设有第一限位螺孔311和第二限位螺孔312,第一限位螺孔311的延伸方向与第二限位螺孔312的延伸方向相同,第一限位螺孔311位于第二限位螺孔312靠近卡槽11的一侧,第一限位螺孔311和第二限位螺孔312的孔距等于卡槽11的槽深与密封块32厚度之差。

43.参照图2,钢管本体1的周向外壁上固定有固定块34,固定块34位于驱动块31远离限位块33的一侧,固定块34靠近驱动块31的端面开设有固定孔341,固定孔341中穿设有固定螺栓342,固定螺栓342与第一限位螺孔311和第二限位螺孔312螺纹配合。

44.参照图2,固定螺栓342穿过固定孔341螺纹连接在第一限位螺孔311中时,密封块32与卡槽11远离其开口的槽壁相抵接,阻挡了钢管本体1中的液体通过滑孔13流出钢管本体1,此时密封块32与钢管本体1的内壁存在间隙,便于连接部232插入卡槽11中。固定螺栓342穿过固定孔341螺纹连接在第二限位螺孔312中时,密封块32将卡块23顶出卡槽11,且密封块32远离驱动块31的端面与钢管本体1的内壁共面,方便拆分两根钢管本体1。

45.本技术实施例一种便于连接的不锈钢管的实施原理为:连接两根钢管本体1时,先将其中一根钢管本体1的连接管2插入另一根钢管本体1中,卡块23受到钢管本体1侧壁的抵压嵌入连接槽22中,当导向块25与另一钢管本体1的导向槽12远离其开口的侧壁抵接时,连接槽22与卡槽11对齐,卡块23会在复位弹簧24的作用下嵌入卡槽11中,从而限制连接管2从钢管本体1中抽出,最后将穿设在固定孔341中的固定螺栓342旋进第一限位螺孔311中,从而固定驱动块31以免工作人员误触驱动块31而将卡块23顶出卡槽11。

46.拆分两根钢管本体1时,先将固定螺栓342与第一限位螺孔311分离,再推动驱动块31以将卡块23顶出卡槽11,再将固定螺栓342穿过固定孔341后与第二限位螺孔312螺纹连接,然后将连接管2抽出钢管本体1。上述操作方式相较于焊接的方式拆装方便、钢管本体1的实用性强。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1