一种变速箱、执行器及装置的制作方法

1.本实用新型涉及变速箱技术领域,特别是一种变速箱、执行器及装置。

背景技术:

2.行星齿轮变速箱,属于一种齿轮箱,它包括壳体、底座和设置在壳体内的行星传动机构,其中行星传动机构包括齿圈、太阳轮、行星齿轮和行星架,根据齿圈、太阳轮和行星齿轮的运动关系,可以实现输入轴与输出轴脱离刚性传动关系、输入轴与输出轴同向或反向传动和输入与输出轴传动比变化,并在陆用、航海、航空等交通运输工具中得到广泛应用。

3.在现有技术中行星齿轮变速箱的壳体直接安装固定在底座上,且为了方便实现安装固定一般只采用螺钉或者螺栓的紧固件将底座与壳体实现连接固定。采用上述安装固定方式容易造成紧固件的松懈。在行星传动机构转动过程中由于行星传动机构中的行星齿轮会与设置在壳体的内侧壁上的齿圈产生啮合转动,啮合转动过程中会有作用力作用在壳体上使壳体与底座之间产生相对转动的趋势。作用力通过壳体传递到连接底座与壳体之间的螺栓或螺钉上,从而使螺栓或螺钉的连接产生松动,造成壳体与底座的脱落。

技术实现要素:

4.本实用新型的目的是提供了一种变速箱,以解决现有技术中的不足,它能够有效的避免行星传动过程中产生的沿周向方向的作用力通过壳体作用到连接壳体与底座的紧固件上从而造成紧固件的松懈。

5.本实用新型提供的变速箱,包括底座、与所述底座配合的壳体和行星传动机构;所述壳体具有朝底座方向开口设置的收容腔、形成所述收容腔侧壁的环形侧板和形成所述收容腔底壁的顶板;所述行星传动机构设置在所述收容腔内,所述环形侧板上设置有与所述行星传动机构的行星齿轮啮合的齿圈;

6.所述环形侧板套设在所述底座外,并通过若干紧固件固定在所述底座的侧壁上,在所述环形侧板上远离所述顶板的一侧设置有开口朝向背离所述顶板的定位槽,所述底座上设置有与所述定位槽相适配的定位突起。

7.进一步的,所述定位突起与所述定位槽过盈配合。

8.进一步的,若干所述紧固件呈环形安装固定在所述底座的侧壁上。

9.进一步的,所述环形侧板的外侧壁上远离所述顶板的一侧设置有旋转限位槽。

10.进一步的,所述壳体上还包括可拆卸安装固定在所述顶板上的卡接件,所述卡接件上设置有若干卡接槽。

11.进一步的,所述顶板上设置有若干向背离所述环形侧板方向延伸的旋转限位台,所述卡接件上设置有与所述限位台相适配的旋转限位孔。

12.进一步的,所述顶板上还设置有输出端穿孔,所述旋转限位台围绕所述输出端穿孔呈环形排布。

13.进一步的,所述旋转限位台的侧壁上设置有轴向卡接槽,所述卡接件上设置有与

所述轴向卡接槽相适配的弹性卡脚。

14.本实用新型另一实施例还公开了一种执行器,包括所述的变速箱和电机,所述电机的输出轴驱动行星传动机构转动。

15.本实用新型另一实施例还公开了一种装置,包括变速箱、电机和被驱动件,所述变速箱为上述的变速箱,所述行星传动机构包括行星架,所述行星架上设置有输出端,所述被驱动件上设置有与所述输出端相适配的输入端,且所述被驱动件卡接在所述卡接件的卡接槽内。

16.与现有技术相比,在本实施例中通过在壳体上设置定位槽在底座上设置定位突起,并通过定位槽与定位突起的配合能够对壳体的周向转动产生限制,这样在行星传动机构的转动过程中产生的作用力作用到壳体上的时候该作用力被定位突起所阻挡,从而避免了作用力作用到螺栓或者螺钉,从而使壳体与底座的连接固定更加的稳定。

附图说明

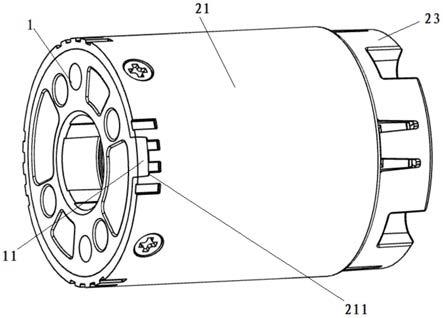

17.图1是本实用新型实施例公开的执行器的立体图;

18.图2是本实用新型实施例公开的变速箱的第一结构示意图;

19.图3是本实用新型实施例公开的变速箱的第二结构示意图;

20.图4是本实用新型实施例公开的变速箱的第三结构示意图;

21.图5是本实用新型实施例公开的变速箱中壳体的结构示意图;

22.图6是本实用新型实施例公开的变速箱中壳体去除盖板后的结构示意图;

23.图7是本实用新型实施例公开的变速箱中行星传动机构的结构示意图;

24.图8是图7的分解图;

25.图9是本实用新型实施例公开的变速箱中行星齿轮安装在行星架后的第一结构示意图;

26.图10是本实用新型实施例公开的变速箱中行星齿轮安装在行星架后的第二结构示意图;

27.图11是本实用新型实施例公开的变速箱中行星架的结构示意图;

28.图12是本实用新型实施例公开的变速箱中转轴的结构示意图;

29.图13是本实用新型实施例公开的一级行星齿轮与一级行星架安装固定后的结构示意图;

30.附图标记说明:1

‑

底座,11

‑

定位突起,

[0031]2‑

壳体,20

‑

收容腔,21

‑

环形侧板,211

‑

定位槽,22

‑

顶板,220

‑

输出端穿孔,221

‑

旋转限位台,222

‑

板体,223

‑

环形突起,224

‑

轴向卡接槽,23

‑

卡接件,231

‑

卡接槽,232

‑

旋转限位孔,233

‑

弹性卡脚,24

‑

紧固件,25

‑

旋转限位槽,

[0032]3‑

齿圈,4

‑

行星齿轮,5

‑

输出端,51

‑

内花键,6

‑

行星架,60

‑

安装孔,61

‑ꢀ

第一安装板,610

‑

中心穿孔,62

‑

第二安装板,63

‑

连接架,7

‑

转轴,71

‑

抵接部,72

‑

限位部,73

‑

第一转轴,74

‑

第二转轴,8

‑

太阳轮,

[0033]

100

‑

电机,101

‑

一级行星架,102

‑

一级行星齿轮,103

‑

一级转轴,104

‑ꢀ

一级太阳轮。

具体实施方式

[0034]

下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

[0035]

本实用新型的实施例:如图1

‑

13所示,公开了一种变速箱,包括底座1、与所述底座1配合的壳体2和行星传动机构;所述壳体2具有朝底座1方向开口设置的收容腔20,所述行星传动机构收容在收容腔20内。

[0036]

如图2

‑

6所示,所述壳体2具体包括形成所述收容腔20侧壁的环形侧板 21和形成所述收容腔20底壁的顶板22。环形侧板21与底座1连接固定,环形侧板21套设在所述底座1的外侧,并通过若干紧固件24固定在所述底座1 的侧壁上,具体的,紧固件24可以为螺纹连接在底座1上的螺钉或螺栓,且紧固件24穿设所述壳体2。为了提高壳体2与底座1的安装稳定性,在环形侧板21上远离顶板22的一侧设置有开口朝向背离所述顶板22的定位槽211。相应的,在底座1上设置有与定位槽211相适配的定位突起11,通过定位突起11和定位槽211的配合实现壳体2与底座1的定位。具体的,所述定位突起11与所述定位槽211可以设置成过盈配合。

[0037]

在现有技术中一般只采用螺钉或者螺栓的紧固件24将底座1与壳体2实现连接固定,在行星传动机构转动过程中由于行星传动机构中的行星齿轮6 会与设置在环形侧板21的内侧壁上的齿圈3产生啮合转动,在行星传动机构转动过程中会有作用力作用在壳体2上使壳体2与底座1之间产生相对转动的趋势,行星传动机构作用到壳体2上的作用力通过壳体2传递到连接底座1 与壳体2之间的螺栓或螺钉上,从而使螺栓或螺钉的连接产生松动,造成壳体 2与底座1的脱落。在本实施例中通过定位槽211和定位突起11的配合能够对壳体2的周向转动产生限制,这样在行星传动机构的转动过程中产生的作用力作用到壳体2上的时候该作用力被定位突起11所阻挡,从而避免了作用力作用到螺栓或者螺钉,从而使壳体2与底座1的连接固定更加的稳定。

[0038]

壳体2与底座1之间最终通过紧固件实现固定连接。具体的,在壳体2 的环形侧板21上设置有第一螺纹孔,在底座1上设置有与第一螺纹孔相适配的第二螺纹孔,螺栓或螺钉的一端穿设第一螺纹孔并最终固定在第二螺纹孔上。在本实施例中为了更稳定的实现壳体2与底座1的连接固定,壳体2与底座1 之间通过多个紧固件24连接固定,多个所述紧固件24呈环形排布在所述环形侧板21的外侧壁上并呈环形安装固定在底座1上。

[0039]

如图5所示,所述环形侧板21的内侧壁上还设置有呈环形排布的齿圈3,齿圈3设置在所述收容腔20的腔体内用于与收容在收容腔20内的行星传动机构上设置的行星齿轮4啮合。

[0040]

进一步的,在壳体2的内侧成型齿圈3的过程中,为了避免壳体2在模具结构里产生转动,在所述壳体2的外侧壁上还设置有旋转限位槽25。旋转限位槽25的设置能够限制壳体2在模具结构里产生转动,避免产品跟随壳体2 内部的齿圈3齿形机构一起旋转。

[0041]

在壳体2的顶板22上设置有与所述收容腔20连通的输出端穿孔220,行星传动机构的输出端5最终通过输出端穿孔220穿设出收容腔20,行星传动机构的输出端5用于外接被驱动机构,这里的被驱动机构用于接收变速箱的输出扭矩而产生转动力。行星传动机构的输出端5可以通过花键配合与被驱动机构的输入轴连接固定,因此,在输出端5上可以设置内花键51或外花键。输出端5与被驱动机构的输入轴之间设置的花键配合结构只是用于传

递扭转力,在轴向方向上并不能实现被驱动机构与变速箱的连接固定。

[0042]

如图6所示,为了方便的实现变速箱与被驱动机构在轴向上的连接固定,在本实施例中所述顶板22的外侧壁上设置有用于与被驱动机构连接固定的卡接件23,所述卡接件23可拆卸的安装固定在所述顶板22上。所述卡接件23 上设置有若干用于与被驱动机构连接固定的卡接槽231,所述卡接槽231设置有多个并呈环形排布在卡接件23上。多个卡接槽231以输出端穿孔220为中心呈环形排布。相应的,在被驱动机构上设置有与卡接槽231相适配的卡接脚,通过卡接槽与卡接脚的配合实现被驱动机构安装固定在壳体2上。

[0043]

在本实施例中为了方便的实现卡接件23的安装固定,在所述顶板22上设置有若干向背离所述环形侧板21方向延伸的旋转限位台221,所述卡接件23 上设置有与所述旋转限位台221相适配的旋转限位孔232,通过旋转限位孔232 与旋转限位台221的配合实现卡接件23在周向上转动的限制。

[0044]

为了实现卡接件与壳体2在轴向方向上固定,在所述旋转限位台221的侧壁上设置有轴向卡接槽224,所述卡接件23上设置有与所述轴向卡接槽224 相适配的弹性卡脚233。通过弹性卡脚233与旋转限位台221的配合实现卡接件23与壳体2的可拆卸安装固定。在本实施例中旋转限位台221设置有多个,多个旋转限位台221围绕所述输出端穿孔220呈环形排布,设置多个旋转限位台221能够更稳固的实现卡接件23的安装固定。

[0045]

如图7

‑

11所示,所述行星传动机构包括行星架6、多个行星齿轮4、转轴 7和啮合于多个行星齿轮4之间的太阳轮8;所述行星齿轮4通过所述转轴7 转动安装在所述行星架6上。所述输出端5设置在所述行星架6上。太阳轮8 用于与电机连接固定,多个行星齿轮4呈环形转动安装在行星架6上,太阳轮 8位于呈环形排布的行星齿轮4的中心位置并且与每一行星齿轮4都啮合,同时行星齿轮4还与齿圈3啮合。这样在电机驱动太阳轮8转动的过程中,太阳轮8实现对行星齿轮4的转动,所以的行星齿轮4相对于齿圈3产生转动从而带动行星架6的旋转,进而将电机的驱动力传递至行星架6的输出端5。在本实施例中所述行星齿轮4为斜齿轮,所述齿圈3为与所述行星齿轮4相适配的斜齿圈,设置成斜齿轮能够实现传动的更加平稳。

[0046]

如图11所示,具体的,行星架6包括第一安装板61、第二安装板62和连接所述第一安装板61和第二安装板62的连接架63。第一安装板61和第二安装板62平行设置,连接架63设置有多个并呈环形设置,连接架63的两端分别与第一安装板61和第二安装板62连接固定。第一安装板61相比于第二安装板62设置在更靠近电机100的位置,在第一安装板61上设置有用于太阳轮8穿设的中心穿孔610,所述输出端5则设置在所述第二安装板62上。

[0047]

呈环形设置的连接架63间隔设置,在两个相邻的连接架63之间形成的间隔用于安装行星齿轮4。在本实施例中为了提高整个行星架6的稳定性,所述第一安装板61、所述第二安装板62和所述连接架63一体成型。在另一实施例中为了方便实现开模成型,可以将行星架设置成分体的,具体的,将第一安装板61与连接架63一体成型,然后再与分体的第二安装板62连接固定。

[0048]

行星齿轮4转动安装在第一安装板61和第二安装板62之间。在现有技术中,行星齿轮4一般通过轴承转动安装在转轴7上,然后转轴7的两端分别固定在第一安装板61和第二安装板62上。现有技术中第一安装板61和第二安装板62上均设置有安装孔60,转轴7的两端分别与相应的安装孔60过盈配合。现有技术中由于行星齿轮4在转动过程中会产生轴向方

向上的窜动力,该窜动力会驱使转轴7沿轴向方向窜动,由于转轴7与安装孔60过盈配合,因此,一旦转轴7沿安装孔60贯穿方向窜动后就会造成转轴7突伸出行星架6 并且很难实现复位。转轴7突伸出行星架6后会抵接在壳体2的顶板上在随着转轴7的不断往外突伸容易对壳体2造成损坏。

[0049]

行星齿轮4在转动过程中的窜动是不可避免的,为了解决上述问题,在本实施例中将转轴7与安装孔60设置成间隙配合,设置间隙配合使转轴7能够在安装孔60内沿轴向方向上下窜动,并且由于转轴7与安装孔60两者之间设置间隙配合也能够方便的实现转轴7在行星架6上的安装。当然转轴7必须在一定的区间范围内进行小幅度的窜动,因此在转轴7的轴向的两个方向上均设置有防止其过度窜动的限位结构。具体的,所述转轴7上远离底座1的一端上设置有用于与壳体2的顶板22相抵接的抵接部71,而所述转轴7上还设置有用于限制所述转轴7向所述底座1方向窜动的限位部72。通过抵接部71抵接在顶板22上实现在转轴7上远离底座1的方向上对转轴7进行限位,通过限位部72实现在转轴上靠近底座1的方向上对转轴7进行限位。抵接部71和限位部72的配合实现了转轴7在轴向上的两个方向的限位,允许转轴7在一定的区间范围内上下窜动。由于转轴7与行星架6上的安装孔间隙配合,因此在行星齿轮4转动过程中产生的轴向窜动力撤销后转轴7还能够轻松的自动复位,从而有效的解决了行星齿轮4造成的转轴7轴向窜动的不可复位问题,避免了行星齿轮4在长时间使用过程中造成变形磨损。

[0050]

在本实施例中抵接部71被设置为抵接在行星架6上,具体的,抵接部71 可以设置为抵接在第一安装板61上或者抵接部71被设置为抵接在第二安装板 62上又或者抵接部71设置有两个并分别同时抵接在第一安装板61上和第二安装板62上。

[0051]

如图12所示,在本实施例中,所述转轴7具有同轴设置的第一轴体73 和第二轴体74,且所述第一轴体73的横截面的尺寸小于第二轴体74的横截面的尺寸,第一轴体73和第二轴体74均具有圆柱状结构,第一轴体73的横截面圆的直径小于第二轴体74横截面圆的直径,且第一轴体73与第二轴体 74之间同轴设置。第一轴体73设置成与第二轴体74一体成型,第一轴体73 实际上是自第二轴体74的一端向外一体突伸成型的。

[0052]

由于第一轴体73与第二轴体74之间的横截面尺寸的不一致,在第一轴体 73和第二轴体74之间连接处会形成台阶,限位部73则形成台阶的肩台部上。部分所述第二轴体74上与所述第一轴体73连接的一端形成所述限位部72。限位部72设置在第二轴体74的一端,限位部72设置的一端是第二轴体74 上与第一轴体73连接的一端。所述限位部72与在所述第一安装板61背离所述底座1方向的一侧相抵接或所述限位部72与所述第二安装板62背离所述底座1方向的一侧相抵接。

[0053]

在另一实施例中所述转轴7的外侧壁上设置有定位环,所述限位部72设置在所述定位环上靠近所述底座1的一侧。定位环与第一安装板61背离所述底座1方向的一侧相抵接或者所述定位环与所述第二安装板62背离所述底座 1方向的一侧相抵接。

[0054]

当然在另一实施例中所述第一安装板61上的安装孔60为开口朝向背离所述底座1的盲孔,所述限位部72位于所述转轴7上靠近所述底座1的一端,并且所述限位部72抵接在所述第一安装板61的盲孔内。在本实施例中转轴7 的一端直接抵接在第一安装板61上。

[0055]

在行星架6转动过程中转轴7在受到轴向作用的力的作用后会抵接在壳体 2的顶板22上,在顶板22上设置有板体222和自板体222向内突伸并用于与所述抵接部71相抵接的

环形突起223。环形突起223呈环形设置并且环形突起223与转轴7的抵接部71在旋转过程中的运动轨迹相一致。转动过程中的行星架6在受到力作用后也会产生窜动的趋势,环形突起223的设置能够减少行星架6与顶板22接触面积,从而使转动过程中摩擦阻力更小。作为更优选的方案所述环形突起223的表面粗糙度小于所述板体222的表面粗糙度。环形突起223设置的更加的光滑从而使转动过程中的摩擦阻力更小。

[0056]

上述实施例的描述给出的是具备一级行星传动的变速箱,当然上述实施例的结构也能应用到具备二级行星传动的变速箱中。具体的,在具备二级行星传动的变速箱中包括一级行星传动单元和二级行星传动单元,其中一级行星传动单元用于与电机连接固定,一级行星传动单元驱动二级行星传动单元,二级行星传动单元的输出端驱动被驱动机构。二级行星传动单元包括行星架6、多个行星齿轮4、转轴7和啮合于多个行星齿轮4之间的太阳轮8;所述行星齿轮 4通过所述转轴7转动安装在所述行星架6上。

[0057]

如图8和图13所示,一级行星传动单元包括一级行星架101、多个一级行星齿轮102、一级转轴103和啮合于多个一级行星齿轮102之间的一级太阳轮104;所述一级行星齿轮104通过所述一级转轴103转动安装在所述一级行星架101上。一级行星齿轮104与壳体2上的齿圈3相啮合。其中一级太阳轮 104用于与电机100的电机轴连接固定,二级行星传动单元的太阳轮8则固定在一级行星架101上。电机100驱动一级太阳轮104转动,一级太阳轮104 驱动一级行星齿轮102绕着一级转轴103转动同时所有的一级行星齿轮102 与齿圈3啮合带动一级行星架101转动,一级行星架101转动带动太阳轮8 转动,太阳轮8带动行星齿轮4绕着转轴7转动,同时行星齿轮4与齿圈3 啮合,行星齿轮4的转动会带动行星架6转动,行星架6在转动过程中将旋转的力通过输出端5传递至被驱动机构。

[0058]

对于具有二级行星传动的变速箱只是将二级行星传动单元上的转轴7设置为一端抵接在壳体2上。而一级行星传动单元上的一级转轴103则被设置为抵接在二级行星传动带单元的行星架6上或者一级转轴103被设置为与一级行星架101上的安装孔过盈配合实现固定安装。

[0059]

本实用新型的另一实施例还公开了一种执行器,包括上述的变速箱和电机 100所述电机100的输出轴驱动所述太阳轮8转动。

[0060]

本实用新型另一实施例还公开了一种装置,包括变速箱、电机100和被驱动件,所述变速箱为如上述的变速箱,所述行星架6上设置有输出端5,所述被驱动件上设置有与所述输出端5相适配的输入端,且所述被驱动件卡接在所述卡接件23的卡接槽231内。

[0061]

以上依据图式所示的实施例详细说明了本实用新型的构造、特征及作用效果,以上所述仅为本实用新型的较佳实施例,但本实用新型不以图面所示限定实施范围,凡是依照本实用新型的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1