具有阀壳体的换向阀的制作方法

1.本发明涉及一种带有阀壳体和布置在阀壳体中的旋转件的换向阀,该阀壳体具有带初级连接通道的初级接头和至少一个带第一次级连接通道的第一次级接头和带第二次级连接通道的第二次级接头,该旋转件被贯通通道穿过,并且可围绕旋转轴线旋转,用于使得换向阀在至少第一和第二切换位置之间移调,其中,贯通通道的第一端与旋转轴线同心,并且其中,在换向阀的相应切换位置,初级连接通道通过贯通通道与次级连接通道中的相应的次级连接通道连通,并且与次级连接通道中的至少一个其它的次级连接通道分离。

背景技术:

2.换向阀在不同的实施方式中是已知的。在换向阀的常规实施方式中,球形式的旋转件围绕旋转轴线旋转。在已知实施方式之一中,球具有l形通道。因此,通道由彼此成直角的两个区段形成。通道的一个区段在此与球的旋转轴线同轴地布置,并且在所有旋转位置都与换向阀的主接头连接。根据旋转位置而定,通道的另一区段与次级接头之一连接。这种已知的换向阀的缺点在于,构造尺寸相对较大,特别是如果换向阀具有较大的标称尺寸。

技术实现要素:

3.本发明的目的是,提出一种上述类型的具有相对较小构造尺寸的有利的换向阀。根据本发明,这通过一种具有权利要求1的特征的换向阀来实现。

4.在根据本发明的换向阀中,旋转件具有弯曲成球拱形状的外表面,贯通通道的第二端在该外表面上开口,并且阀壳体具有弯曲成球拱形状的内表面,次级连接通道在该内表面上开口,并且该内表面与旋转件的弯曲成球拱形状的外表面相对。旋转件的弯曲成球拱形状的外表面和阀壳体的弯曲成球拱形状的内表面最多延伸经过半球的区域。

5.阀壳体优选具有壳体上部和壳体下部,它们通过壳体密封圈密封地相互连接。壳体密封圈在此优选地位于与旋转件的旋转轴线成直角的平面中。

6.在旋转件上有利地设置有支撑面,该支撑面与设置在壳体下部上的接触面配合作用。旋转件由此在壳体下侧的方向上被轴向地支撑。支撑面和接触面优选平坦地设计,并且特别优选地位于与旋转轴线成直角的平面中。

7.有利地规定,在旋转件上设置了围绕贯通通道的第一端的初级密封圈,该初级密封圈与设置在阀壳体上、优选设置在壳体下部上的阀壳体密封面配合作用;或者,在旋转件上设置了围绕贯通通道的第一端的密封面,该密封面与设置在阀壳体上、优选设置在壳体下部上的初级密封圈配合作用。因此在旋转件和阀壳体、优选壳体下部之间形成了轴向密封。密封面优选平坦地设计。初级密封圈特别优选地位于与旋转轴线成直角的平面中。在本发明的一种可能的实施方式中,密封面可以位于与旋转轴线成直角的平面中。在另一个可能的实施方式中,密封面也可以位于围绕旋转轴线延伸的锥形外壳面上。

8.代替在旋转件和壳体、特别是壳体下部之间的轴向密封,也可以规定径向密封。旋转件的柱形外表面——该外表面优选地位于贯通通道的第一端的轴向区域中——在这种

情况下可以贴靠在阀壳体、优选壳体下部的柱形密封面上。

9.本发明的一种有利的实施方式规定,从旋转件的球拱形状的外表面的顶点伸出平行于旋转轴线延伸的驱动轴,该驱动轴密封地穿过在阀壳体、优选壳体上部中的开口。

10.为了相对于阀壳体、优选壳体上部径向地引导旋转件,有利地设置了围绕旋转轴线的径向引导环,该引导环布置在平行于旋转轴线的阀壳体引导面和平行于旋转轴线的旋转件引导面之间。阀壳体引导面优选布置在壳体下部上。

11.在阀壳体、优选壳体上部的弯曲成球拱形状的内表面上,有利地布置有第一和第二次级密封圈,这些次级密封圈围绕第一和第二次级连接通道的开口,并与旋转件的弯曲成球拱形状的外表面配合作用。这里在本发明的一个可能的实施方式中规定,第一和第二次级密封圈可通过相应的压力介质管路被施加以压力介质,其中,这些密封圈中的相应的密封圈可被压力介质加载而抵靠到旋转件的球拱形弯曲的外表面上,并且在压力介质管路的未加压状态下,利用相比之下较低的压力贴靠在旋转件的球拱形弯曲的外表面上,或与该外表面间隔开。由此在换向阀被触动时,第一和第二次级密封圈对旋转件外表面的顶压压力可以减小,或者甚至消除。由此可以显著地降低作用到第一和第二次级密封圈上的剪切负荷。

12.换向阀优选被设计用于引导气体形式的流体。压力范围——换向阀针对该压力范围而设计——例如可以在10

‑2毫巴至2巴的范围内。也可以规定在更窄的例如从0.1巴到1.1巴的压力范围内运行。

13.贯通通道的直径与初级连接通道的直径和次级连接通道的直径一样,优选地至少为25mm,特别优选地至少为35mm。

附图说明

14.下面参照附图解释本发明的其他优点和细节。

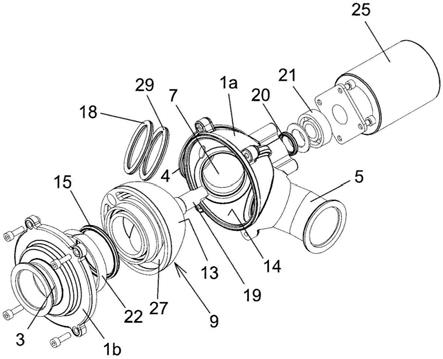

15.图1是根据本发明的换向阀的斜视图。

16.图2和3为从不同方向观察的分解图;

17.图4是侧视图;

18.图5示出了沿图4的线aa的截面;

19.图6示出了沿图4的线bb的局部截面;

20.图7是仰视图;

21.图8示出了沿图7的线cc的截面,其中,换向阀处于第一切换位置;

22.图9示出了类似于图8的截面,其中,换向阀处于第二切换位置;

23.图10和11为旋转件的斜视图和侧视图(无初级密封圈);

24.图12示出了沿图11的线dd的截面;

25.图13示出了旋转件的相比于图11转动了90

°

的侧视图;

26.图14和15示出了沿图13的线ee和ff的截面;

27.图16是壳体上部的侧视图;

28.图17示出了沿图16的线gg的截面(不带次级密封圈和附加密封圈);

29.图18示出了次级密封件的另一个可能的实施方式。

30.这些图被部分简化地并示意性地示出。

具体实施方式

31.在图1至17中示出了根据本发明的换向阀的一个实施例。该换向阀有阀壳体1。阀壳体1包括壳体上部1a和壳体下部1b。它们相互拧紧,并且通过布置在它们之间的壳体密封圈2相互密封。

32.阀壳体1具有初级接头3及第一和第二次级接头4、5。初级接头3构成初级连接通道6,第一和第二次级接头4、5构成第一和第二次级连接通道7、8。

33.在该实施例中,初级接头3和次级接头4、5均具有管件,这些管件带有布置在它们的自由端的连接法兰。与这些接头的所示设计不同的设计是可以想象且可行的。

34.在阀壳体1中设置有旋转件9。该旋转件可围绕旋转轴线10旋转,用以在第一和第二切换位置之间移调换向阀。旋转件9具有贯通通道11。在第一切换位置,初级连接通道6通过贯通通道11与第一次级连接通道7连接。在第二切换位置,初级连接通道6通过贯通通道11与第二次级连接通道8连接。

35.至少初级连接通道6的通入壳体内部的开口与旋转轴线10同心。在该实施例中,带有整个初级连接通道6的整个初级接头与旋转轴线10同心。

36.贯通通道11的与初级连接通道6的开口连接的第一端和旋转轴线10同心。初级连接通道6的通入壳体内部的开口和贯通通道11的第一端优选彼此对准,如由图中可以看出。

37.因此,在换向阀的第一和第二切换位置中,初级连接通道6都与贯通通道11连接。

38.贯通通道11的中心轴线的与贯通通道11的第一端连接的区段平行于旋转轴线,并且与该旋转轴线在共同的直线上。贯通通道11在其从第一端到第二端的伸展中具有至少一个弯曲的或弯折的区段。贯通通道的中心轴线的位于贯通通道的第二端的区域中的区段与旋转轴线10夹成角度12,该角度有利地为至少35

°

,优选地至少45

°

。

39.贯通通道11的直径优选地在其整个伸展中至少基本恒定。

40.贯通通道11的第二端在旋转件9的弯曲成球拱形状的外表面13上开口。该外表面与壳体上部1a的弯曲成球拱形状的内表面14相对。次级连接通道7、8在该内表面14上开口,其中,这些次级连接通道的开口围绕旋转轴线10彼此错开,有利地错开至少90

°

,优选地至少100

°

。

41.旋转件9借助初级密封圈15相对于壳体下部1b密封。在该实施例中,该初级密封圈布置在旋转件9上,并且贴靠在壳体下部1b的平坦的密封面16上。初级密封圈和密封面16在此分别位于与旋转轴线10垂直的平面内。

42.替代地,密封面16也可以布置在旋转件9上,并且初级密封件15可以布置在壳体下部1b上。

43.在旋转件9上设置了支撑面23,该支撑面与布置在壳体下部上的接触面24配合作用。支撑面23和接触面24平坦地设计,并且位于与旋转轴线10成直角的平面内。在该实施例中,旋转件9的支撑面23位于旋转件9的处于径向外部的边缘区域中。

44.第一和第二次级密封圈17、18布置在壳体上部1a的弯曲成球拱形状的内表面14上。第一次级密封圈17围绕第一次级连接通道7的位于内表面14上的开口。第二次级密封圈围绕第二次级连接通道8的位于内表面14上的开口。第一和第二次级密封圈17、18与旋转件9的球拱形弯曲的构成密封面的外表面13配合作用。

45.在第一切换位置,第一次级连接通道7与贯通通道11连接,其中,这些通道在连接

区域中优选地彼此对准。第二次级连接通道8由旋转件9的弯曲成球拱形状的外表面13封闭。

46.在第二切换位置,第二次级连接通道8与贯通通道11连接,其中,这两个通道在连接区域中优选地彼此对准。第一次级连接通道7被旋转件9的弯曲成球拱形状的外表面13封闭。

47.从旋转件9的球拱形外表面13的顶点伸出平行于旋转轴线10延伸的驱动轴19。驱动轴19密封地穿过在壳体上部中的开口。因此,壳体上部中的开口与旋转轴线10同心。为了相对于壳体上部1a密封驱动轴19,采用了在此布置在壳体上部1a上的密封圈20,该密封圈与围绕驱动轴19的密封面配合作用。原则上,密封圈20也可以布置在驱动轴上,并且密封面布置在壳体上部1a上。

48.驱动轴因此在与贯通通道11的第一端相对的一侧上从旋转件9伸出。

49.在该实施例中,在密封圈20的壳体外侧,在壳体上部1a中设置了用于可旋转地支撑驱动轴19的球轴承21。

50.为了径向地引导旋转件9,此外采用了引导环22。该引导环的端侧的窄面指向平行于旋转轴线10的方向。引导环22同心地围绕旋转轴线10,并且布置在平行于旋转轴线10的、设置于壳体下部1b上的阀壳体引导面和平行于旋转轴线10的、设置于旋转件9上的旋转件引导面之间。

51.为了在第一和第二切换位置之间移调换向阀,驱动轴19由在图中仅象征性地示出的驱动马达25驱动。驱动马达25例如可以是气动马达。

52.为了限制旋转件9的旋转,可以采用至少一个布置在阀壳体1、优选地壳体下部1b上的止挡件26,该止挡件在旋转件9的端部位置抵靠在旋转件的配合止挡件上。配合止挡件例如可以由在旋转件9中的内凹的边缘形成。

53.在所示的实施例中,第一和第二次级密封圈17、18可以通过压力介质例如压缩空气压靠到旋转件9的外表面13上,以便相对于旋转件9产生密封。为此目的,第一和第二次级密封圈17、18分别可移动地安置在壳体上部1a的内凹中。在相应的次级密封圈17、18的背离旋转件9的一侧,可以设置附加密封圈28,以便改善密封的可靠性。该附加密封圈也可以省略。相应的次级密封圈17、18和可选的附加密封圈28、29布置在空腔中,该空腔可以通过压力介质管路30——在图中只示出了位于壳体上部1a中的端部区段——被施加压力介质。当旋转件9围绕旋转轴线10旋转时,相应的压力介质管路30被减载。相应的次级密封圈17、18在旋转件9上的顶压压力由此被消除。

54.在该实施例中,旋转件9具有内凹(空腔)27。由此减小了旋转件9的质量。这种空腔也可以被设置用于容纳加热筒,利用该加热筒可以加热换向阀。为了将管路引到加热筒,驱动轴19可以设计为中空的,如所示。

55.在图18中示出了可被施加压力介质的次级密封圈17的另一个可能的实施例。次级密封圈17在这里软管状地设计。通过将压力介质引入内部空腔32中,次级密封圈被“吹鼓”,其中,密封区段31被压靠到旋转件的外表面上。在排气状态下,密封区段可以与旋转件的外表面间隔开。第二次级密封圈18可以按相同的方式设计。

56.在不脱离本发明的范围的情况下,本发明的各种其他修改是可以想到的和可行的。旋转件9于是例如可以通过径向密封件而不是轴向密封件相对于壳体下部1b密封。为此

例如可以在引导环22旁边的区域中设置初级密封圈,该初级密封圈贴靠在壳体下部1b的接触面24上,其中,在这种情况下,该接触面24形成密封面。

57.旋转件的柱形圆顶状外表面13可以通过柱形附件而延长,在该附件的区域中可以设置引导环22和/或初级密封圈,用于使得旋转件9相对于阀壳体特别是壳体下部1b径向地密封。

58.附图标记清单

[0059]1ꢀꢀ

阀壳体

[0060]

1a 壳体上部

[0061]

1b 壳体下部

[0062]2ꢀꢀ

壳体密封圈

[0063]3ꢀꢀ

初级接头

[0064]4ꢀꢀ

第一次级接头

[0065]5ꢀꢀ

第二次级接头

[0066]6ꢀꢀ

初级连接通道

[0067]7ꢀꢀ

第一次级连接通道

[0068]8ꢀꢀ

第二次级连接通道

[0069]9ꢀꢀ

旋转件

[0070]

10 旋转轴线

[0071]

11 贯通通道

[0072]

12 角度

[0073]

13 外表面

[0074]

14 内表面

[0075]

15 初级密封圈

[0076]

16 密封面

[0077]

17 第一次级密封圈

[0078]

18 第二次级密封圈

[0079]

19 驱动轴

[0080]

20 密封圈

[0081]

21 球轴承

[0082]

22 引导环

[0083]

23 支撑面

[0084]

24 接触面

[0085]

25 驱动马达

[0086]

26 止挡件

[0087]

27 内凹

[0088]

28 附加密封圈

[0089]

29 附加密封圈

[0090]

30 压力介质管路

[0091]

31 密封区段

[0092]

32 空腔

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1