用于制动盘的涂层、用于减少磨损和腐蚀的方法以及相关联的制动盘与流程

1.本公开大体上涉及用于制动盘的防腐蚀覆盖层的涂层,以及用于减少制动盘和其相关联的制动衬块的磨损的方法和使用此类涂层的方法。另外,本公开大体上涉及一种相关联的制动盘,所述制动盘的摩擦表面可以覆盖有根据本公开的涂层。

背景技术:

2.用于机动车盘式制动器的制动盘是已知的。

技术实现要素:

3.描述了一种用于制动盘的抗磨损和防腐蚀涂层,所述抗磨损和防腐蚀涂层适用于所述制动盘的至少一个摩擦表面,所述制动盘被配置成与例如制动衬块的制动元件配合使用,其特征在于,所述抗磨损和防腐蚀涂层由联接在一起的两个层组成,所述两个层为第一最外表面层和布置在第一表面层与所述制动盘的所述摩擦表面之间的中间第二层;所述涂层的所述第一表面层由分散在由nicr合金组成的金属基体内的碳化铬(cr3c2)颗粒组成,第一层已经借助于热喷涂来涂覆;并且第二层由一种材料组成,所述材料选自以下组成的组:分散在由借助于热喷涂涂覆的高密度nicr合金组成的金属基体内的碳化铬(cr3c2)颗粒,借助于热喷涂涂覆的ni5al合金;优选地由借助于热喷涂涂覆的fenicrmosic合金构成的cr-ni奥氏体钢;用电沉积系统涂覆的ni;通过热喷涂涂覆的ni;通过热喷涂涂覆的nicr合金;以及前述的任何组合;所述第一层沉积在所述第二层上,随后沉积在所述盘的所述摩擦表面上。还描述了一种如上文所提及的抗磨损和防腐蚀涂层,其中所述碳化铬(cr3c2)颗粒以球形式分散;所述第一层已经通过hvof技术用所述第一层的沉积系统进行了涂覆。

4.还描述了一种如上文所提及的抗磨损和防腐蚀涂层,其中所述抗磨损和防腐蚀涂层具有在20微米与400微米之间的厚度。

5.还描述了根据前述技术方案中任一项所述的抗磨损和防腐蚀涂层,所述抗磨损和防腐蚀涂层在涂布和研磨之后具有在0.05微米与1.0微米之间的表面粗糙度;所述热喷涂涂层在应用于制造所述第一层和/或所述第二层时通过hvof技术存在于沉积系统中。

6.还描述了一种车辆制动盘,包含预期与例如制动衬块的制动元件配合使用的至少一个摩擦表面,其特征在于,至少所述摩擦表面覆盖有如上文所提及的抗磨损和防腐蚀涂层。

7.还描述了一种用于同时减少制动盘和相关联的制动衬块的磨损的方法,包括以下步骤:

[0008]-使用无铜(低钢或无石棉有机物)型摩擦材料配方制备制动衬块;

[0009]-用抗磨损和防腐蚀涂层覆盖预期与制动衬块配合使用的制动盘的至少一个摩擦表面,所述抗磨损和防腐蚀涂层由第一表面层组成:所述第一表面层具有分散在由nicr合金组成的金属基体内的碳化铬(cr3c2)颗粒,并且联接到第二层,所述第二层由金属材料的

选中组合组成,所述金属材料选自以下组成的组:分散在高密度nicr的基体内的cr3c2颗粒,nial合金,优选地由fenicrmosic合金组成的cr-ni奥氏体钢,金属镍,nicr合金;以及前述的任何组合;

[0010]-将先前制备的制动衬块与所述制动盘联接在一起。

[0011]

在前述方法中,所述抗磨损和防腐蚀涂层是借助于hvof(高速氧燃料)热喷涂技术涂覆的,以排除通过hvof热喷涂或通过电方式涂覆的金属镍层。

[0012]

在前述方法中,用属于无铜(低钢或无石棉有机物)族的摩擦材料制造的制动衬块与涂布在所述制动盘的至少一个摩擦表面上的所述抗磨损和防腐蚀涂层联接在一起。

[0013]

还描述了一种属于无铜(低钢或无石棉有机物)族的摩擦材料用于制造制动衬块的用途,其结合在操作状态下与所述制动衬块相关联的制动盘的至少一个摩擦表面上使用抗磨损和防腐蚀涂层,以同时减少所述制动衬块的磨损和所述制动盘的磨损,从而降低形成任何种类的腐蚀现象的可能性;其特征在于,所述抗磨损和防腐蚀涂层由第一表面层组成,所述第一表面层具有分散在由nicr合金组成的金属基体内的碳化铬(cr3c2)颗粒,并且联接到第二层,所述第二层由金属材料的选中组合组成,所述金属材料选自以下组成的组:分散在高密度nicr的基体内的cr3c2颗粒,nial合金,优选地由fenicrmosic合金构成的cr-ni奥氏体钢,金属镍;nicr合金;前述的任何组合。

[0014]

还描述了一种制动系统,包括由铸铁或钢制成的制动盘组成的待制动元件,和由制动瓦或制动衬块组成的至少一个制动元件,所述制动元件适于与所述待制动元件通过摩擦进行配合,其特征在于,结合以下方面:

[0015]-所述待制动元件具有被配置成与所述制动元件配合的至少一个摩擦表面,所述摩擦表面覆盖有如上文所描述的抗磨损和防腐蚀涂层;

[0016]-所述制动元件包括被配置成与所述待制动元件配合的至少一个摩擦材料块,所述摩擦材料为无铜(低钢或无石棉有机物)型。

附图说明

[0017]

根据仅借助于实例并参考附图的图式给出的示例性非限制性实施例的以下描述,其它特性和优点将变得清楚,在附图中:

[0018]

·

图1示出了使用由“无cu”型化合物(盘a)制备的制动衬块对商用铸铁制动盘执行衰退试验后可获得的曲线图(衰退、油耗量、摩擦系数趋势);

[0019]

·

图2是使用由“无gu”型化合物(盘a0)制备的制动衬块对目前市场上的覆盖有抗磨损涂层的铸铁制动盘进行试验后可获得的图1的相同曲线图的比较视图;所述抗磨损涂层即由沉积于电镍层上的碳化钨(wc)组成的涂层;

[0020]

·

图3示出了使用由“无cu”型化合物(盘a1)制备的制动衬块对商用铸铁制动盘进行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的抗磨损和防腐蚀涂层(cr3c2+nicr表面层与仍为cr3c2+nicr的中间层联接,但具有高密度);

[0021]

·

图4示出了使用由“无cu”型化合物(盘a2)制备的制动衬块对商用铸铁制动盘执行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的抗磨损和防腐蚀涂层的第二实施例(cr3c2+nicr表面层与ni5al中间层联接);

[0022]

·

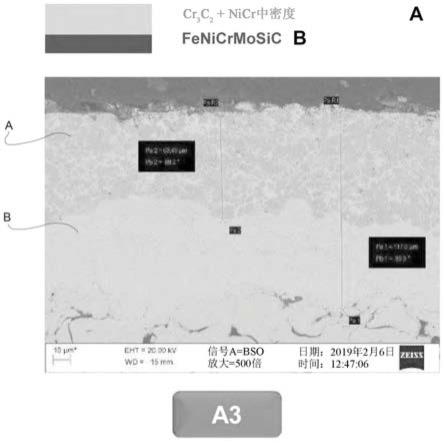

图5示出了使用由“无cu”型化合物(盘a3)制备的制动衬块对商用铸铁制动盘执行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的抗磨损和防腐蚀涂层的第三实施例(cr3c2+nicr表面层与fenicrmosic奥氏体钢的中间层联接);

[0023]

·

图6示出了使用由“无cu”型化合物(盘a4)制备的制动衬块对商用铸铁制动盘进行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的第四抗磨损和防腐蚀涂层,所述涂层由联接到电ni的中间层的cr3c2+nicr表面层形成;

[0024]

·

图7示出了使用由“无cu”型化合物(盘a5)制备的制动衬块对商用铸铁制动盘进行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的第五抗磨损和防腐蚀涂层,所述涂层由与通过hvof技术铺设的ni金属的中间层联接的cr3c2+nicr表面层形成;

[0025]

·

图8示出了使用由“无cu”型化合物(盘a6)制备的制动衬块对商用铸铁制动盘进行衰退试验后可获得的图1的相同曲线图,所述商用铸铁制动盘与图1中的类似,但覆盖有根据本公开的第六抗磨损和防腐蚀涂层,所述涂层由联接到nicr合金的中间层的cr3c2+nicr表面层形成;

[0026]

·

图9到11示出了本公开的抗磨损和防腐蚀涂层的对应径向截面显微图,所述抗磨损和防腐蚀涂层以覆盖在前述图的衰退试验中使用的制动盘的方式定位;

[0027]

·

图12到15示出了本公开的抗磨损和防腐蚀涂层的对应径向显微硬度,所述抗磨损和防腐蚀涂层用于覆盖在先前图的衰退试验中使用的制动盘;

[0028]

·

图16示出了在人工气候室中进行耐腐蚀性试验之后,在前述图的衰退试验中使用的制动盘的对应比较照片;

[0029]

·

图17到19示出了涂布有前述图的层的制动盘衰退之后的比较表面显微图;

[0030]

·

图20示出了制备具有如本文所论述的第一涂层和中间涂层的实施例的制动衬块和制动盘系统的方法的实施例。如本文所论述,制备制动衬块的实施例并制备制动盘的实施例。所述盘接着至少部分地涂布有本公开的第一层涂层。随后,所述盘接着至少部分地涂布有第二层涂层。一旦被涂布,制动衬块和涂布的制动盘就可以联接在一起。

具体实施方式

[0031]

在本公开的一些实施例中,提供了用于制动盘的抗磨损和防腐蚀涂层。具体地说,在本公开的一些实施例中,提供了用于同时减少制动盘和相关联的制动衬块两者的磨损的方法。此外,在本公开的一些实施例中,提供了用于降低任何类型的盘的腐蚀现象发生的可能性的方法。此外,在本公开的一些实施例中,提供了配备有抗磨损和防腐蚀涂层的制动盘,与未涂布的制动盘相比,所述配备有抗磨损和防腐蚀涂层的制动盘涉及减少制动衬块的磨损,同时涉及增大对任何类型的盘本身的腐蚀现象的阻力。

[0032]

用于制动盘的一些抗磨损涂层会导致制动盘“磨合”期的不希望延长,从未涂布的铸铁盘的约30次中断从变成超过120次中断。在磨合期期间,摩擦系数可能会明显变化,从而给车辆驾驶员带来制动时的不安全感。本公开的一些实施例可以用于减少或消除此磨合期。此外,制动盘的磨损减少通常可能会伴随着制动衬块的磨损不希望地增加。本公开的一

些实施例可以减少或减轻制动衬块上的磨损。

[0033]

本公开涉及使用此类抗磨损和防腐蚀涂层和制动系统。制动系统可以包含待制动元件,在一些实施例中,所述待制动元件可以包含例如由铸铁或钢制成的制动盘或制动鼓,但具体材料不是限制性的。制动盘或制动鼓可以至少部分地由根据本公开的抗磨损和防腐蚀涂层覆盖。系统可以进一步包含例如制动衬块或制动瓦的至少一个制动元件,适于与待制动元件通过摩擦进行配合,其中制动元件具有预期与待制动元件配合的摩擦层或块,所述摩擦层或块由不含石棉和铜或其合金的任何摩擦材料制成。在一些实施例中,制动衬块可以是一般定义的无铜型(由低钢(ls)或无石棉有机物(nao)版本制成)。

[0034]

nao材料是通常被认为是内部无基于fe的金属的材料的无石棉有机物。ls也被认为是内部无石棉但具有基于fe的金属的材料,如金属或粉末状的铁或钢。

[0035]

待与根据本公开的抗磨损涂层联接的摩擦材料的组合物或粗混合物的组分可以是在摩擦材料中使用的组分。例如,可以包含无机和/或有机和/或金属纤维的纤维材料,但石棉、粘合剂、填充料或装载材料(“填充料”)、一种或多种润滑剂或摩擦改性剂或一种或多种磨料除外。

[0036]

在某些实施方案中,纤维可以包含除石棉之外的任何有机纤维或无机纤维,或摩擦材料中常用的其它任何金属纤维。说明性非限制性实例包含例如玻璃纤维、岩棉、硅灰石、海泡石和绿坡缕石的无机纤维,以及例如碳纤维、芳纶纤维、聚酰亚胺纤维、聚酰胺纤维、酚醛纤维、纤维素和丙烯酸纤维或聚丙烯腈(pan)的有机纤维。也可以使用金属纤维,例如钢纤维、不锈钢、铝纤维、锌、如铁锡的金属合金。

[0037]

纤维可以短纤维或粉末状的形式使用,且具体大小不是限制性的。

[0038]

可以选择纤维的量以确保足够的机械阻力。在一些实施方案中,相比于摩擦材料的总体积,纤维的量优选地在体积的1%与50%之间。在一些实施例中,纤维的量在体积的约8%与约30%之间。

[0039]

根据本公开,在一些实施例中,有机或无机填充料或装载材料也可以用作原始组分。

[0040]

许多材料可以用作有机或无机装载材料。说明性实例包含但不限于碳酸钙沉淀、硫酸钡、氧化镁、氢氧化钙、氟化钙、熟石灰、滑石、云母和蛭石。

[0041]

这些化合物可以单独使用,也可以两种或多种的组合使用。基于摩擦材料的总组合物,此类装载材料的量可以在体积的约1%与约60%之间。

[0042]

有机粘合剂可以是已知且在摩擦材料中常用的任何粘合剂,并且一般来说,所述有机粘合剂是热固性树脂或热固性树脂的混合物。

[0043]

合适的粘合剂的说明性实例包含但不限于酚醛树脂、三聚氰胺树脂、环氧树脂,各种改性酚醛树脂,如环氧改性酚醛树脂、油改性酚醛树脂、烷基苯改性酚醛树脂。

[0044]

可以使用这些化合物中的一种或多种的任何一种或组合。为了确保足够的机械阻力和耐磨性,基于原始混合物或获得的最终摩擦材料的总组合物,粘合剂可以包含在按体积计约2%与约50%之间的量中。

[0045]

摩擦改性剂(可以包含填充料或装载材料的全部或部分)可以是:有机装载材料,例如腰果壳粉末、橡胶粉末(粉末状胎面橡胶粉末)、各种非硫化橡胶颗粒、各种硫化橡胶颗粒;无机装载材料,例如硫酸钡、碳酸钙、氢氧化钙、蛭石和/或云母;磨料,例如碳化硅、氧化

铝、硅酸锆;润滑剂,例如二硫化钼、硫化锡、硫化锌、铁和非铁硫化物、除铜和铜合金之外的金属颗粒;和/或上述全部的组合。

[0046]

可以在本公开中使用的磨料可以如下分类(以下列表仅仅是指示性的,不一定是穷尽性和非限制性的):

[0047]

·

软磨料(mohs 1-3):滑石、氢氧化钙、钛酸钾、云母、高岭土;

[0048]

·

中等磨料(mohs 4-6):硫酸钡、氧化镁、氟化钙、碳酸钙、硅灰石、硅酸钙、氧化铁、二氧化硅、亚铬酸盐、氧化锌;

[0049]

·

强磨料(mohs 7-9):碳化硅、锆砂、硅酸锆、氧化锆、刚玉、氧化铝、莫来石。

[0050]

根据所要摩擦特性,与整个材料的体积相比,摩擦改性剂的含量可以在体积的约10%与约80%之间。

[0051]

根据本公开使用的摩擦材料组分如下:

[0052]

1.粘合剂

[0053]

2.填充料

[0054]

3.润滑剂/摩擦改性剂

[0055]

4.磨料(其可以形成填充料的一部分)

[0056]

5.纤维(无机/有机/金属)

[0057]

6.任何金属粉末

[0058]

然而,应理解,可以按需要去除任何上述元素中的一个或多个。

[0059]

用前述摩擦材料制成的制动衬块与涂覆在被配置成与制动衬块配合使用的制动盘的至少一个摩擦表面上的抗磨损和防腐蚀涂层联接或操作性地相关联。涂层呈两个或更多个联接层的形式,第一表面层加上形成盘体的表面层与铸铁之间的第二中间层。

[0060]

涂层的表面层呈现分散在由nicr合金组成的金属基体中的碳化铬(cr3c2)颗粒。根据本公开的特征,表面涂层在沉积在盘的表面上之前(或同时)沉积在中间层上。中间层可以包含以下材料中的一种或多种:分散在由例如通过hvof技术涂覆的高密度nicr合金组成的金属基体中的碳化铬(cr3c2)颗粒,例如通过hvof技术用所述中间层的沉积系统涂覆的ni5al合金;cr-ni奥氏体钢和例如通过hvof技术用所述中间层的沉积系统涂覆的fenicrmosic合金;用电沉积系统涂覆的ni;通过hvof技术用所述中间层的沉积系统涂覆的ni;通过hvof技术用所述中间层的沉积系统涂覆的nicr合金;或上述任何组合。

[0061]

此处和下文中的“高密度层”是指分散在金属基体中的碳化铬(cr3c2)颗粒层,所述金属基体由hv硬度在800与1000之间的nicr合金组成。实际上,具有分散在中密度nicr合金的金属基体中的碳化铬(cr3c2)颗粒的表面层的硬度hv(维氏)在600与800之间。

[0062]

奥氏体钢层的化学组合物可以在以下范围内变化:35<fe<88;10<cr<35;2<ni<18(比率基于重量百分比)。在一些实施例中,cr可能比ni普遍。

[0063]

在一些实施例中,层还可以含有钼,例如重量从约1.5%到约18%。所述层可以更小的百分比进一步包含其它合金元素,例如si、mn、b、w、v、c、cu、co、nb,然而,所述其它合金元素以低于fe、cr和ni含量的总和的总量添加。在一些实施例中,所述层可以由fenicrmosic(铁-镍-铬-钼-硅-碳)合金制成,例如,如以的商标名已知的合金。

[0064]

在一些实施例中,奥氏体钢层可以具有以下化学组合物:

[0065][0066]

在一些实施例中,包含分散在nicr合金的金属基体内的碳化铬(cr3c2)金属颗粒的涂层具有高达75%w的碳化铬的组合物,其余部分为cr含量为20或25%w的nicr合金。

[0067]

前述抗磨损和防腐蚀涂层可以通过热喷涂来涂覆,例如使用hvof技术,并且根据本公开的另一方面,可能除金属ni之外,金属基体中的碳化物颗粒是球状的。然而,也可以使用其它应用,例如等离子体喷涂、激光熔覆、冷激光沉积、激光喷涂沉积;和可能呈非球形式的碳化物。

[0068]

根据本公开的抗磨损涂层可以具有在20微米与400微米之间的总厚度,并且在进行热喷涂和研磨之后,所述抗磨损涂层具有在0.05微米与2.0微米之间的表面粗糙度。

[0069]

将这些选中的材料用于制动衬块和制动盘的抗磨损涂层允许实施用于同时减少制动盘和相关联的制动衬块的磨损的方法。所述方法可以包括以下中的一个或多个:

[0070]-例如通过使用无铜(低钢或无石棉有机物)型摩擦材料配方制备制动衬块;

[0071]-用由两个联接层形成的抗磨损涂层涂布预期与制动衬块配合使用的制动盘的至少一个摩擦表面。这包含由分散在nicr合金的金属基体中的碳化铬(cr3c2)颗粒组成的第一表面,即外层,即更远离待覆盖表面的层。涂层进一步包含第二中间层,即置于第一层与待覆盖表面之间的层,所述第二中间层由以下组中选择的材料形成:例如用hvof技术涂覆的分散在高密度nicr合金的金属基体中的碳化铬(cr3c2)颗粒,例如通过hvof技术用所述第二中间层的沉积系统涂覆的ni5al合金;cr-ni奥氏体钢,例如通过hvof技术用所述第二中间层的沉积系统涂覆的fenicrmosic合金;用电沉积系统涂覆的ni;通过hvof技术用所述第二中间层的沉积系统涂覆的ni;例如通过hvof技术用所述第二中间层的沉积系统涂覆的nicr合金,或上述任何组合。

[0072]

另外,所述方法可以包含将先前制备的制动衬块与制动盘联接在一起。

[0073]

除了电镍之外,可以通过使用hvof(高速氧燃料)热喷涂技术涂覆抗磨损和防腐蚀涂层。如上所述的沉积技术已经证明实现了高紧密性和低孔隙率。

[0074]

然而,也可以使用具有同等效果的其它应用方法。

[0075]

制动衬块可以由属于无铜(低钢或非石棉有机物)族的摩擦材料制成,并且可以与根据本公开的抗磨损和防腐蚀涂层联接,从而覆盖制动盘的至少一个摩擦表面。

[0076]

可以实施制动系统,所述制动系统包含例如(由铸铁或钢制成的)制动盘的待制动元件,以及例如制动瓦或制动衬块的、适于与待制动元件通过摩擦进行配合的至少一个制动元件。待制动元件可以具有被配置成与制动元件配合的至少一个摩擦表面,所述摩擦表面至少部分地覆盖有如先前所描述的抗磨损和防腐蚀涂层;制动元件可以包括被配置成与待制动元件配合的至少一个摩擦材料块。摩擦材料可以是无铜(例如,低钢或无石棉有机物)型。

[0077]

此处以说明方式报告实例和比较实例并且不旨在限制本公开。

[0078]

实例1

[0079]

根据表1所示的当前使用的已知组合物制备一种摩擦材料,所述摩擦材料是通用ls(低钢)类别的一部分。

[0080]

表1

[0081]

族ls组分体积%纤维10有机添加剂11树脂17强磨料12中等磨料11软磨料27硫化物3碳9

[0082]

在表1中,对于软磨料、中等磨料和强磨料,如下所示选择一种或多种材料:

[0083]

软磨料(mohs 1-3):滑石、氢氧化钙、钛酸钾、云母、高岭土

[0084]

中等磨料(mohs 4-6):硫酸钡、氧化镁、氟化钙、碳酸钙、硅灰石、硅酸钙、氧化铁、二氧化硅、亚铬酸盐、氧化锌

[0085]

强磨料(mohs 7-9):碳化硅、锆砂、硅酸锆、氧化锆、刚玉、氧化铝、莫来石。

[0086]

实例2

[0087]

将根据表1的摩擦材料模制到相同的金属基板上并进行固化,以形成相同(或大体上相同)的制动衬块。

[0088]

具体地说,在60℃到200℃的温度下,在150kg/cm2到1800kg/cm2的压力下,进行制动衬块按压,持续时间为3分钟到10分钟,或者通过在模具内预先形成混合,其后在130℃到180℃的温度下,在150kg/cm2到500kg/cm2(14.7-49mpa)的压力下进行按压,持续时间为3分钟到10分钟。

[0089]

所得的按压制品通常通过在150到400℃的热处理进行后固化,持续时间在5分钟到15小时之间,然后喷涂涂敷或粉末涂敷、窑烘烤并且在必要时进行机械加工以产生最终产品。

[0090]

每一个衬块的有效制动面积为约52.6cm2。

[0091]

实例3

[0092]

获得了用于层状铸铁中的18英寸脚轮的一系列商用制动盘,所述制动盘全部相同或大体上相同,具有以下通用特性:直径为356mm;厚度(沿旋转轴线的宽度)为28mm;一盘表面裸露;其它制动盘的两个相对面被覆盖,所述面由预期与制动衬块配合使用的摩擦表面标识,并且具有标记为a0和从a1到a6的抗磨损和防腐蚀涂层,且具有如表2所示的组合物和特性(所有值都可以描述为约x以及具体列出的x值)。所述制动盘可以全部或部分地涂布。

[0093]

表2

[0094][0095][0096]

含有碳化铬的涂层所含有的碳化铬量按重量计至多为约75%,而剩余部分为(例如,至多为25%或至多为约25%的)ni-cr合金。nicr合金可以是20%到25%的铬,也可以是仅用于nicr涂层的相同合金。在本实例中,使用75%的碳化铬和25%的nicr合金涂层。奥氏体钢fenicrmosic涂层具有以下组合物(重量百分比):28%cr-16%ni-4.5%mo-1.5%si-1.75%c-其余部分fe。

[0097]

表2涂层在此实例中是使用hvof(高速氧燃料喷涂)技术通过喷涂涂覆的,通过电沉积涂覆的a4材料的金属镍层除外。如果具有相同的最终结果,也可以使用其它方法。

[0098]

在此处所利用的hvof工艺中,将气体或液体燃料与氧气的混合物引入燃烧室中,在所述燃烧腔室中所述混合物连续燃烧;在接近1mpa的压力下,所得的热气通过更发散的喷嘴排放并行进通过笔直区段;燃料可以是气体(氢气、甲烷、丙烷、丙烯、乙炔、天然气等)或液体(煤油等);套管出口的喷射速度(>1000m/s)超过声速。将a1-a6粉末材料不时地注入到气流中,这使粉末加速至800m/s,并且热气和粉尘流朝向待涂布表面;粉末部分地溶解在气流中并沉积在基板上,从而提供具有低孔隙率和高粘附力的涂层。

[0099]

在进行热喷涂和后续研磨之后,抗磨损和防腐蚀涂层的表面粗糙度可以会因点而异,但无论如何都包括在0.1微米与0.5微米之间。在此实例中,涂层的平均厚度在80微米与160微米之间。

[0100]

实例4

[0101]

使用实例3的制动盘和实例2的制动衬块,使用由无铜材料制成的衬块执行各种衰退试验。所获得的结果在图1到6中示出,其中指示使用的组合:

[0102]

·

裸铸铁(a):未涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接;

[0103]

·

a0:商用已涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接;

[0104]

·

a1:用a1材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接;

[0105]

·

a2:用a2材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接。

[0106]

·

a3:用a3材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接。

[0107]

·

a4:用a4材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接。

[0108]

·

a5:用a5材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接。

[0109]

·

a6:用a6材料涂布的制动盘,其与由“无cu”摩擦材料制成的制动衬块联接。

[0110]

还在每一试验结束时评估了在每一试验中使用的制动盘和制动衬块两者的磨损。在表3中给出结果(所有值都可以描述为约x以及具体列出的x值)。

[0111]

表3

[0112][0113]

结果讨论

[0114]

如从目前为止已描述的内容显而易见的,用于涂层的a1-a6材料在用于制动盘的抗磨损和防腐蚀涂层的领域中都是新的。实际上,基于分散在由镍-铬合金组成的金属基体中的碳化铬,构成涂层的表面层的材料被叠加在铸铁的第二保护材料层上,所述第二保护材料层由所描述的一系列金属材料组成,所述金属材料选自以下组成的组:cr3c

2-高密度nicr、ni5al合金、fenicrmosic合金、通过电沉积获得的金属镍、通过hvof技术用所述第二保护材料层的沉积系统涂覆的ni、通过hvof技术用所述第二保护材料层的沉积系统涂覆的nicr合金;上述任何组合。

[0115]

通过对比可以通过衰退试验(图1到8)导出的曲线图可以看出,与裸铸铁相比,用所有六种a1-a6材料涂布的制动盘的制动性能更好。此外,对于a1-a6材料中的所有涂层,在以下制动期间良好地维持了摩擦系数,这通过图1-8中左侧的曲线图中的蓝色(浅灰色)线突出显示。具体地说,在一系列后续制动期间,摩擦系数的变化示出优于或可与可通过未涂布的铸铁盘获得的性能相当的性能。

[0116]

通过观察表3中报告的磨损数据可以发现,当使用无铜型的摩擦化合物制成的制动衬块与裸铸铁盘联接在一起时,它们的给定磨损值(相对于初始情况,以衰退试验结束时盘重量损失的克数和衬块损失的毫米数表示)分别为7.5g和1.0mm,所有配有耐磨损a1-a6涂层的制动盘的磨损(仅4.2g到7.0g)低于裸铸铁中的磨损(7.5g),另外,制动衬块的磨损(从0.46mm到0.90mm)低于联接到裸铸铁磁盘的衬块的磨损(1.0mm)。

[0117]

图9-11的表面显微图允许特性化抗磨损和防腐蚀涂层。如从a1盘的图像可见,包含在金属基体中的碳化物颗粒具有球形式(例如,由于hvof喷涂技术)。此外,可以观察到材料a1的特性复合基体(图9)和碳化物在材料中的不规则分布。此碳化铬基体构成本公开a1-a6的涂层的外表面层。

[0118]

在商用盘a0中,观察到碳化钨(a)表面层,所述表面层沉积在镍(b)中间层上以保护铸铁。在a1材料中,涂层仅由nicr基体中的cr3c2颗粒组成,并且与下层高密度层(d)相比,表面层(c)具有更大的孔隙率,其特征是存在漫射暗区(diffuse dark area)。

[0119]

在a2材料中,nicr基体中的cr3c2表面层(e)沉积在具有较浅颜色的ni5al层(f)上,以保护铸铁。

[0120]

在材料a3(图10)中,nicr基体(a)中的cr3c2表面层沉积在具有较浅颜色的fenicrmosic合金(b)层上,以保护铸铁。

[0121]

在a4材料(图10)中,nicr基体(c)中的cr3c2表面层沉积在具有较浅颜色的电镍(d)层上,以保护铸铁。

[0122]

在a5材料(图11)中,nicr基体(a)中的cr3c2表面层沉积在具有较浅颜色的金属镍(b)层上,并通过hvof喷涂获得以保护铸铁。

[0123]

在a6材料(图11)中,nicr基体(c)中的cr3c2表面层沉积在具有较浅颜色的nicr合金层(d)上,以保护铸铁。

[0124]

保护性涂层的特征在于不同的机械性质,通过材料区段上的纳米-压头对微硬度的测量而允许描述所述涂层。借助于实例,在图12、13和14、15中,示出存在于盘a1和a4中的涂层的硬度分布。在nicr基体中的cr3c2的双密度层的a1情况(图12,13)下,沉积材料的不同密度由硬度值表示,所述硬度值最初从铸铁的250hv增长到高密度中间层的约800到约1000hv,然后是密度较低的表面层,其特征在于,所述表面层的硬度在800-600hv的范围内。类似地,在a4盘的涂层(图14、15)上,nicr基体中的cr3c2颗粒表面层沉积在电镍的中间层上,以保护铸铁。在此情况下,硬度从铸铁的250hv变成镍层的300-600hv,然后通过传到600-800hv的cr3c2表面层而进一步增大。

[0125]

图16借助于实例示出了加速腐蚀试验的结果,所述加速腐蚀试验将a型铸铁盘与根据本公开的a1型涂布盘进行了比较。根据奥迪/大众pv 1210标准(audi/volkswagen pv 1210standard),在有盐雾的人工气候室中对盘进行衰退试验,随后每一盘进行15-24小时的循环。图像示出铸铁盘覆盖有厚的氧化材料层,而涂布有a1材料的盘的轨道腐蚀程度则明显降低。因此,所述试验展示了根据本公开的涂层的重要性,这是因为制动盘具有防腐蚀性质。

[0126]

图17-19示出衰退试验后的涂布盘的表面显微图。从这些可以明显看出,本公开的一些实施例的材料在形成表面裂纹方面呈现相当大的减少,这是材料过早磨损和腐蚀渗透的潜在原因。此外,碳化铬表面涂层的弹性模数值(eit)(可根据微硬度值和凹痕深度导出)比通常通过在160到180范围内的碳化钨覆盖盘示出的值低,而碳化钨的弹性模数值通常大于200。

[0127]

结论

[0128]

在相同的制动盘受试的所有六个新颖的抗磨损和防腐蚀材料层不仅允许减少制动盘上的磨损,还允许减少受试制动衬块的磨损(考虑到受试摩擦材料的通用组合物,这对于当前使用中的任何族的摩擦材料组合物很可能是有效的),且另一方面,同时且非常出人意料的是,所述层允许获得良好的摩擦系数一致性,这种方式解决了需要长时间“磨合”的不便。

[0129]

此外,加速腐蚀试验已经证明本公开的涂层在改善铸铁制动盘的防腐蚀性质方面

的有效性。

[0130]

根据前文描述,应了解,公开了用于制动盘的发明性涂层和用于减少磨损的方法。尽管已经以某一程度的特殊性描述了若干组件、技术和方面,但显而易见的是,在不脱离本公开的精神和范围的情况下,可以在本文中在上文描述的特定设计、构造和方法中作出许多变化。

[0131]

在本公开中在单独实施方案的上下文中描述的某些特征还可以在单个实施方案中组合地实施。相反地,在单个实施方案的上下文中描述的各种特征还可以单独地在多个实施方案中实施或以任何合适的子组合形式实施。此外,尽管特征可以在上文描述为以某些组合起作用,但在一些状况下,来自所要求的组合的一个或多个特征可从所述组合切离,且所述组合可以被要求为任何子组合或任何子组合的变化。

[0132]

此外,尽管方法可以特定次序在图式中描绘或在说明书中描述,但此类方法不必以所示的特定次序或以顺序次序执行,且不必执行所有方法,以实现所要结果。未描绘或描述的其它方法可以并入在示例方法和工艺中。例如,可以在所描述的方法中的任一个之前、之后、同时或之间执行一个或多个另外方法。另外,所述方法可以在其它实施方案中重新布置或重新排序。同样,上文所描述的实施方案中的各种系统组件的间隔不应被理解为在所有实施方案中都要求所述间隔,并且应理解,所描述的组件和系统总体上可以一起集成于单个产品中或包装到多个产品中。另外,其它实施方案在本公开的范围内。

[0133]

除非确切地陈述是其它情况,或在所使用的上下文内另外理解,否则条件语言,例如“可以(can)”、“可以(could)”、“可能(might)”或“可能(may)”,大体上旨在传达某些实施例包含或不包含某些特征、元件和/或步骤。因此,此类条件语言并非大体上旨在暗示一个或多个实施例以任何方式需要这些特征、元件和/或步骤。

[0134]

除非确切地陈述是其它情况,否则例如短语“x、y以及z中的至少一个”等连接性语言在所使用的上下文中一般另外理解为传达某一条目、项等可以是x、y或z中的任一个。因此,此类连接性语言并非大体上旨在暗示某些实施例需要x中的至少一个、y中的至少一个和z中的至少一个的存在。

[0135]

本文中所使用的程度语言,例如本文中所使用的术语“大致”、“约”、“大体上”和“基本上”表示接近所陈述的值、量或特性且仍能发挥所要功能或实现所要结果的值、量或特性。例如,术语“大致”、“约”、“大体上”以及“基本上”可以指在小于或等于所陈述的量的10%以内、在小于或等于所陈述的量的5%以内、在小于或等于所陈述的量的1%以内、在小于或等于所陈述的量的0.1%以内以及在小于或等于所陈述的量的0.01%以内的量。如果所陈述的量是0(例如,无、没有),则以上所列举的范围可以是特定范围,并且不在所述值的特定百分比以内。例如,在小于或等于所陈述的量的10wt./vol.%以内、在小于或等于所陈述的量的5wt./vol.%以内、在小于或等于所陈述的量的1wt./vol.%以内、在小于或等于所陈述的量的0.1wt./vol.%以内,以及在小于或等于所陈述的量的0.01wt./vol.%以内。

[0136]

除非明确排除,否则所示的所有范围包含间隔的上限和下限。

[0137]

已经结合附图描述了一些实施例。所述图示按比例绘制,但此类比例应该不具有限制性,因为除所示出外的尺寸和比例也被涵盖且在所公开的发明的范围内。距离、角度等仅是说明性的,且未必具有与所示出的装置的实际尺寸和布局的精确关系。可以添加、去除和/或重新布置各组件。此外,本文中的结合各种实施例的任何特定特征、方面、方法、性质、

特性、质量、属性、元件或类似者的公开内容可用于本文中阐述的所有其它实施例。另外,应认识到,本文中所描述的任何方法可以使用适合于执行所叙述的步骤的任何装置实践。

[0138]

尽管已经详细地描述了多个实施例及其变化,但所属领域的技术人员将清楚其它修改和使用所述修改的方法。因此,应理解,在不脱离本文中的唯一和发明性公开内容或权利要求的范围的情况下,可以对等效物作出各种应用、修改、材料以及替代。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1