一种花键式转向中间轴机构的制作方法

1.本发明涉及到零部件性能测试领域,尤其涉及到一种花键式转向中间轴机构。

背景技术:

2.目前,转向中间轴静扭刚度及扭转弹性极限性能参数主要通过万向节静扭试验台测试获得。

3.而由于转向中间轴结构的限制,在试验时需将万向节及其转向中间轴总成按装车要求通过夹具安装到位,右端扭力输出机构将扭力传递给试验件,左端可调固定机座将试验件固定,按照试验要求施加相应的扭力,并记录各状态下的扭矩和扭矩角及驱动轴、万向节或中间轴的扭角随扭矩变化的特性曲线,这种测量方式会出现产品的研发周期长、研发成本过高、单次试验结果的不稳定性的情况。

技术实现要素:

4.本发明的目的在于提供一种花键式转向中间轴机构,用于解决上述技术问题。

5.本发明采用的技术方案如下:

6.一种花键式转向中间轴机构,包括公轴、母轴、上内节叉、下内节叉、下转向节叉、eps节叉和十字轴组件,所述公轴的一端与所述母轴的一端通过花键式配合套接,所述公轴的另一端设有所述下内节叉,且所述公轴的另一端与所述下内节叉之间通过花键齿过盈配合,且所述下内节叉的一端与所述下转向节叉连接,所述母轴的另一端与所述上内节叉通过花键齿过盈配合,所述上内节叉的一端与所述eps节叉连接,其中,所述下内节叉与所述下转向节叉之间、以及所述上内节叉与所述eps节叉之间分别通过一所述十字轴组件连接。

7.作为优选,还包括输入轴和输出轴,其中,所述输入轴的一端与所述eps节叉之间通过花键齿配合连接,所述输出轴的一端与所述下转向节叉之间通过花键齿配合连接。

8.作为优选,还包括注塑环,所述公轴的一端设于所述母轴的一端内部,且所述公轴的一端与所述母轴的一端之间设有若干所述注塑环。

9.作为进一步的优选,还包括螺栓,所述输入轴的一端与所述eps节叉之间、以及所述输出轴的一端与所述下转向节叉之间分别通过一所述螺栓进行固定。

10.作为优选,每一所述十字轴组件均包括:

11.十字轴主体,

12.轴承,所述十字轴主体的每一轴径上分别套设有一所述轴承;

13.滚针,每一所述轴承内分别套设有一所述滚针,且所述滚针套设于所述轴承的轴径上。

14.作为进一步的优选,每一所述十字轴组件还均包括若干油封,所述十字轴主体的轴径上还设有所述油封,且所述油封位于所述轴承的一侧,且所述轴承将所述油封抵接在所述十字轴主体上。

15.作为优选,所述公轴的一端外缘设有公轴花键齿,所述母轴的一端内壁上设有母

轴花键齿,且所述公轴花键齿与所述母轴花键齿相配合。

16.上述技术方案具有如下优点或有益效果:

17.本发明中采用花键式转向中间轴机构,能够缩短研发周期,提高研发速度,且仅需一轮静扭试验,即可完成研发,极大地降低了产品研发试验成本,降低产品的性能参数误差。

附图说明

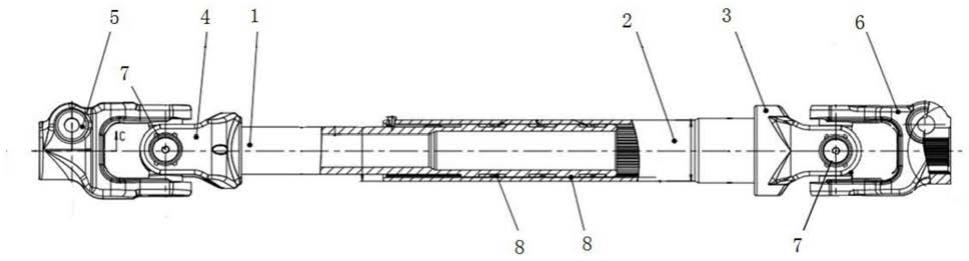

18.图1是本发明中花键式转向中间轴机构的结构示意图;

19.图2是本发明中的下转向节叉和下内节叉装配的结构示意图;

20.图3是本发明中的下转向节叉和下内节叉装配的爆炸图;

21.图4是本发明中的公轴与母装配的爆炸示意图。

22.图中:1、公轴;2、母轴;3、上内节叉;4、下内节叉;5、下转向节叉;6、eps节叉;7、十字轴组件;71、十字轴主体;72、轴承;73、滚针;74、油封;8、注塑环;9、公轴花键齿;10、母轴花键齿。

具体实施方式

23.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

26.图1是本发明中花键式转向中间轴机构的结构示意图;图2是本发明中的下转向节叉和下内节叉装配的结构示意图;图3是本发明中的下转向节叉和下内节叉装配的爆炸图;图4是本发明中的公轴与母装配的爆炸示意图。请参见图1至图4所示,示出了一种较佳的实施例,示出的一种花键式转向中间轴机构,包括公轴1、母轴2、上内节叉3、下内节叉4、下转向节叉5、eps节叉6和十字轴组件7,公轴1的一端与母轴2的一端通过花键式配合套接,公轴1的另一端设有下内节叉4,且公轴1的另一端与下内节叉4之间通过花键齿过盈配合,且下内节叉4的一端与下转向节叉5连接,母轴2的另一端与上内节叉3通过花键齿过盈配合,上内节叉3的一端与eps节叉6连接,其中,下内节叉4与下转向节叉5之间、以及上内节叉3与eps节叉6之间分别通过一个十字轴组件7连接。本实施例中,在公轴1的另一端的外缘设有外花键齿结构,下内节上设有内花键齿结构,且外花键齿结构与内花键齿结构相配合,实现

公轴1与下内节叉4虹之间的花键齿过盈配合,同样的,在母轴2的另一端外缘设有外花键齿结构,用于与上内节叉3上的内花键齿结构相配合,实现母轴2与上内节叉3之间的花键齿过盈配合。下内节叉4与下转向节叉5之间为可拆卸地连接,上内节叉3与eps节叉6之间为可拆卸地连接。

27.进一步,作为一种较佳的实施方式,还包括输入轴和输出轴,其中,输入轴的一端与eps节叉6之间通过花键齿配合连接,输出轴的一端与下转向节叉5之间通过花键齿配合连接。本实施例中,在输入轴的一端外缘设有输入轴花键齿,eps节叉6的内部设有eps节叉花键齿,且输入轴花键齿与eps节叉花键齿相配合;输出轴的一端外缘设有输出轴花键齿,下转向节叉5内设有下转向节叉花键齿,输出轴花键齿与下转向节叉花键齿相配合。

28.进一步,作为一种较佳的实施方式,还包括注塑环8,公轴1的一端设于母轴2的一端内部,且公轴1的一端与母轴2的一端之间设有若干注塑环8。本实施例中,注塑环8用于减小公轴1与母轴2之间产生的振动。如图4所示,在注塑环8的外缘设有注塑环花键齿,用于和母轴2内壁上的母轴花键齿相配合。且本实施例中的注塑环8套接在公轴1的一端的外缘。如图4所示,注塑环8设有三个,三个注塑环8间隔设置。

29.进一步,作为一种较佳的实施方式,还包括螺栓,输入轴的一端与eps节叉6之间、以及输出轴的一端与下转向节叉5之间分别通过一螺栓进行固定。

30.进一步,作为一种较佳的实施方式,每一十字轴组件7均包括:

31.十字轴主体71,

32.轴承72,十字轴主体71的每一轴径上分别套设有一轴承72;

33.滚针73,每一轴承72内分别套设有一滚针73,且滚针73套设于轴承72的轴径上。本实施例中,十字轴主体71具有四个轴径,且四个轴径呈十字形分布,其中,相正对的两个轴径与下转向节叉5连接或eps节叉6连接,另外两个相正对的轴径与下内节叉4连接或上内节叉3连接。而设置的轴承72及滚针73可减小轴径接触部分的摩擦力,例如,轴径与下内节叉4或上内节叉3之间的摩擦力,轴径与下转向节叉5或eps节叉6之间的摩擦力。

34.进一步,作为一种较佳的实施方式,每一十字轴组件7还均包括若干油封74,十字轴主体71的轴径上还设有油封74,且油封74位于轴承72的一侧,且轴承72将油封74抵接在十字轴主体71上。本实施例中,设置的油封74,用于轴径接触部分的密封,例如,轴径与下内节叉4或上内节叉3之间的密封,轴径与下转向节叉5或eps节叉6之间的密封。

35.进一步,作为一种较佳的实施方式,公轴1的一端外缘设有公轴花键齿9,母轴2的一端内壁上设有母轴花键齿10,且公轴花键齿9与母轴花键齿10相配合。本实施例中,公轴1与母轴2之间通过公轴花键齿9和母轴花键齿10实现花键齿过盈配合。

36.本发明中,在产品的设计初期,运用仿真技术建立花键式转向中间轴机构的虚拟样机并计算得到花键式转向中间轴机构的静扭刚度及扭转弹性极限性能参数,验证初始设计方案是否能满足使用要求,可有效地缩短了产品的研发周期。且通过建立产品的虚拟样机模型,利用仿真技术计算出花键式转向中间轴机构的静扭刚度及扭转弹性极限性能参数,避免了每一轮设计迭代都需要通过试验来测得其性能参数,降低了产品研发过程中的试验测试成本。其次,利用仿真技术建立的虚拟样机模型具有高度的稳定性,当虚拟样机的各个参数确定下来后,就可以计算得到准确的花键式转向中间轴机构的静扭刚度及扭转弹性极限性能参数。排除了因试验人员操作、试验设备运转的不稳定性及同批次产品之间存

在的物理差异性而导致获得的产品性能参数具有较大的发散性。

37.本发明中,现有技术中的转向中间轴的研发周期为6个月,采用仿真技术研发本产品,可使得研发周期能缩减至4个月,相比于现有技术研发速度提升了33.3%,极大地缩短了产品的市场投放周期;且只需进行最后一轮静扭试验,静扭试验成本共8万元,相比于现有技术节省测试费用16万元,极大地降低了产品研发试验成本。现有技术中,单次试验测得的转向中间轴静扭刚度及扭转弹性极限性能参数误差为≤20%。采用仿真技术研发本产品,单次仿真计算的转向中间轴静扭刚度及扭转弹性极限性能参数误差为≤10%,产品性能参数误差能降低1倍。

38.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1