滑动构件的制作方法

1.本实施方式涉及一种滑动构件。

背景技术:

2.一直以来,公知有在轴承合金层的滑动面侧具有树脂覆盖层的滑动构件(参考专利文献1)。这样的树脂覆盖层在与对象构件的滑动时,如果润滑油中产生气泡,则在该气泡破裂时树脂覆盖层会受到冲击力。该冲击力是导致树脂覆盖层从轴承合金层剥离等所谓的气蚀损伤(cavitation damage)的原因。在专利文献1中,通过使用含有固体润滑剂的树脂覆盖层,实现了气蚀损伤的降低。

3.然而,随着应用滑动构件的机器的性能的进一步提高,润滑油中的气泡变得更容易产生。因此,专利文献1那样的对策存在气蚀损伤的降低不充分的问题。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2012

‑

47276号公报。

技术实现要素:

7.发明要解决的问题

8.因此,本发明的目的在于提供一种滑动构件,其通过控制气泡的大小来在气泡破裂时降低受到的冲击力、降低气蚀损伤。

9.用于解决问题的方案

10.为了解决上述的问题,本实施方式的滑动构件在与对象构件滑动的滑动面侧具有树脂覆盖层。上述树脂覆盖层的表面的粗糙度参数rk为0.4≤rk≤1.2,并且将任意的测定视野的面积设为s1、将上述测定视野的表面积设为s2而算出的表面积比s=s2/s1为2.5≤s≤4.5。

11.发明人发现,滑动时产生的气泡的大小与树脂覆盖层的粗糙度参数rk和表面积比s相关,对气蚀损伤的影响会发生变化。即,发现了在气泡的总体积相同时,相比于细小的大量气泡,较大的单一的气泡更降低气蚀损伤。由此,通过控制树脂覆盖层的粗糙度参数rk和表面积比s,使滑动时产生的气泡的大小变得更大,从而可降低气蚀损伤。在本实施方式中,通过上述那样控制粗糙度参数rk和表面积比s,气泡变得更大,树脂覆盖层在气泡破裂时所受到的冲击力降低。因此,能够降低气蚀损伤。

附图说明

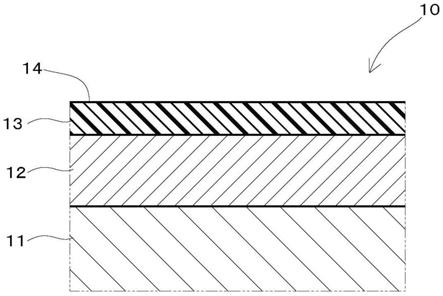

12.图1是示出一个实施方式的滑动构件的剖面的示意图

13.图2是示出一个实施方式的滑动构件的示意性的立体图

14.图3是示出一个实施方式的滑动构件的制造方法的示意性的立体图

15.图4是示出一个实施方式的滑动构件的试验机的示意图

16.图5是示出一个实施方式的滑动构件的试验条件的概略图

17.图6是示出一个实施方式的滑动构件的实施例和比较例的试验结果的概略图

具体实施方式

18.以下,根据附图说明滑动构件的一个实施方式。

19.如图1所示,滑动构件10具有背衬金属层11、轴承合金层12及树脂覆盖层13。另外,滑动构件10可以在背衬金属层11和轴承合金层12之间具有未图示的中间层。此外,滑动构件10不限于图1所示的例子,可以在背衬金属层11和树脂覆盖层13之间具有多个轴承合金层12、中间层、具有其他功能的层。滑动构件10在树脂覆盖层13侧的端部形成与对象构件滑动的滑动面14。在图1所示的本实施方式的情况下,滑动构件10在背衬金属层11的滑动面14侧依次层叠有轴承合金层12和树脂覆盖层13。背衬金属层11由例如铁、钢等金属或合金形成。轴承合金层12由例如al或cu或者它们的合金等形成。

20.树脂覆盖层13由未图示的树脂粘结剂和固体润滑剂构成。树脂粘结剂是树脂覆盖层13的主成分,可使用例如选自聚酰胺酰亚胺、聚酰亚胺、聚苯并咪唑、聚酰胺、环氧树脂、酚醛树脂、聚缩醛、聚醚醚酮、聚乙烯、聚苯硫醚、聚醚酰亚胺、氟树脂及弹性体树脂中的一种以上。此外,树脂粘结剂可以是聚合物合金(polymer alloy)。在本实施方式中,使用聚酰胺酰亚胺作为树脂粘结剂。此外,固体润滑剂可使用例如无机化合物、氟树脂等。作为无机化合物,可使用例如选自二硫化钼、二硫化钨、h

‑

bn、氟化石墨、石墨、云母、滑石、氰尿酸三聚氰胺等中的一种以上。作为氟树脂,可使用例如聚四氟乙烯(ptfe)等。在本实施方式的情况下,树脂覆盖层13包含5vol%~30vol%的固体润滑剂。而且,树脂覆盖层13所包含的固体润滑剂优选包含1vol%~15vol%的例如ptfe等氟树脂。

21.树脂覆盖层13可以添加例如以填充剂为代表的添加剂。在此情况下,添加剂可使用选自:氟化钙;碳酸钙;磷酸钙;氧化铁、氧化铝、氧化铬、氧化铈、氧化锆、氧化钛、氧化硅、氧化镁等氧化物;碳化钼、碳化硅等碳化物;氮化铝、氮化硅、立方氮化硼、金刚石等中的一种以上。

22.本实施方式的树脂覆盖层13的表面的粗糙度参数rk为0.4≤rk≤1.2。树脂覆盖层13的表面与树脂覆盖层13磨耗前的滑动面14一致。此外,树脂覆盖层13的粗糙度参数rk更优选为0.6≤rk≤1.0。在此情况下,粗糙度参数rk的截止值设定为0.08。

23.本实施方式的树脂覆盖层13的表面的表面积比s为2.5≤s≤4.5。在此,表面积比s如下定义。如图2所示,在作为树脂覆盖层13的表面的滑动面14设定任意的测定视野15。将该测定视野15的投影面积定义为s1。此外,测定该测定视野15的考虑了滑动面14的凹凸的表面积,将该表面积定义为s2。根据得到的测定视野15的投影面积s1和表面积s2,表面积比s作为s=s2/s1算出。在本实施方式的情况下,通过使用激光显微镜,可测定测定视野15的投影面积s1和表面积s2,使用测定的投影面积s1和表面积s2算出表面积比s。

24.接着,对上述构成的滑动构件10的制造方法进行说明。

25.如图3所示,在背衬金属层11的一面侧形成了轴承合金层12的双金属件20形成为半圆筒形状。在此情况下,双金属件20可以在将背衬金属层11制成半圆筒形状后,在内周侧形成轴承合金层12。双金属件20不限于半圆筒形状,也可以是圆筒形状或将圆筒沿圆周方向分割成多个的形状。

26.双金属件20在轴承合金层12的表面涂布形成树脂覆盖层13的树脂材料21。树脂材料21是构成树脂覆盖层13的树脂粘结剂和固体润滑剂悬浮在溶剂中而成的悬浮混合物。在此情况下,形成树脂覆盖层13的悬浮的树脂材料21从设置在与双金属件20的轴承合金层12相对的位置的喷雾器22喷出从而进行涂布。此外,树脂材料21也可以通过辊、垫、筛等任意的涂覆方式涂布在轴承合金层12的表面。然后,涂布后的树脂材料21通过未图示的热源在几秒左右的短时间内仅位于与轴承合金层12相反侧的最表面被急速干燥。热源可使用例如红外线源等。通过像这样仅将涂布后的树脂材料21的最表面急速干燥,从而形成的树脂覆盖层13的表面的粗糙度参数rk和表面积比s被控制为期望的值。另外,双金属件20可以在保持平板状的状态由树脂材料21形成树脂覆盖层13后,形成为圆筒形状、半圆筒形状。

27.通过像上述那样将树脂材料21涂布于双金属件20并干燥最表面后,使树脂材料21整体干燥,从而可形成具有树脂覆盖层13的滑动构件10。

28.以下,将本实施方式的滑动构件10的实施例一边与比较例进行对比一边进行说明。

29.通过上述的步骤制造的滑动构件10的实施例和比较例的试样使用如图4所示的试验机30以图5所示的条件进行试验。试验通过滑动构件10的树脂覆盖层13是否发生剥离进行评价。具体而言,图4所示的试验机30具有水槽31和焊头32。滑动构件的试样33设置在储存了水34的水槽31中,从焊头32向相当于其滑动面35的位置发射超声波。从焊头32到试样33的距离设定为0.25mm。在该试验机30中,对试样33每1次发射10秒19000hz的超声波。试样33的评价通过确认试样33的树脂覆盖层13是否剥离,直到树脂覆盖层13剥离为止的试验的次数进行。为了比滑动构件10从实际的使用条件产生的气泡所受到的影响更严苛,该图5所示的试验条件是使焊头32与滑动面35的距离小、且使产生的气泡破裂的次数增多的条件。即,该试验条件相当于用于确认气泡的破裂的影响的加速试验。

30.如图6所示,满足粗糙度参数rk和表面积比s的实施例1~实施例11与不满足这些粗糙度参数rk和表面积比s的比较例1~比较例6相比,直至树脂覆盖层13剥离为止的试验的次数增加。即,实施例1~实施例11即使在如上所述的严苛条件下,直至树脂覆盖层13剥离为止的试验次数也增加。与此相对,在比较例1~比较例6的情况下,树脂覆盖层13均发生剥离。由这些结果可知,通过控制粗糙度参数rk和表面积比s,树脂覆盖层13的气蚀损伤降低。具体而言,在树脂覆盖层13的粗糙度参数rk为0.4≤rk≤1.2、且表面积比s为2.5≤s≤4.5时,气蚀损伤降低。

31.本实施方式的滑动构件10的实施例1~实施例11均通过控制粗糙度参数rk和表面积比s,将在树脂覆盖层13的滑动面14侧生成的气泡大型化。如果生成的气泡的总体积相同,相比于细小的大量气泡,较大的少量的气泡对树脂覆盖层13的影响更小。这是因为,气泡越小,气泡的内部的压力越高,在该气泡破裂时对周围的冲击力越大。其结果是,较小的气泡对树脂覆盖层13的冲击力增大,对树脂覆盖层13造成损伤。本实施方式的滑动构件10的实施例1~实施例11通过控制树脂覆盖层13的表面而将生成的气泡大型化。其结果是,在实施例1~实施例11中,可认为气泡对树脂覆盖层13的影响减少,降低了气蚀损伤。

32.此外,通过实施例1~实施例11和比较例1~比较例6可知,即使只满足粗糙度参数rk或表面积比s的任一者,树脂覆盖层13的气蚀损伤也不会降低。由此也可知,为了降低树脂覆盖层13的气蚀损伤,需要像本实施方式的滑动构件的实施例1~实施例11那样,兼顾粗

糙度参数rk和表面积比s。

33.通过实施例1~实施例5可知,粗糙度参数rk为0.6≤rk≤1.0的实施例3~实施例5与实施例1和实施例2相比,气蚀损伤更加降低。在表面积比s为2.5≤s≤4.5、且粗糙度参数rk为0.6≤rk≤1.0时,生成的气泡更加大型化,能够更加降低树脂覆盖层13的气蚀损伤。

34.接着,当比较实施例1~实施例5和实施例6~实施例8时可知,树脂覆盖层13包含5.0vol%~30vol%的固体润滑剂的实施例6~实施例8与固体润滑剂超过该范围的实施例1~实施例5相比,气蚀损伤更加降低。由此,通过树脂覆盖层13包含适量的固体润滑剂,生成的气泡大型化,能够更加降低树脂覆盖层13的气蚀损伤。

35.特别地,通过实施例9~实施例11可知,在树脂覆盖层13包含5.0vol%~30vol%的固体润滑剂、且该固体润滑剂包含1.0vol%~15vol%的氟树脂时,气蚀损伤更加降低。由此,通过使树脂覆盖层13所包含的固体润滑剂为适量的氟树脂,生成的气泡大型化,能够更加降低树脂覆盖层13的气蚀损伤。

36.以上说明的本发明不仅限于上述实施方式,能够在不脱离其主旨的范围应用各种实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1