矿用智能远程供液大口径碳纤维液压软管总成及制造方法与流程

1.本发明涉及液压管路制造技术领域,特别涉及矿用智能远程供液大口径碳纤维液压软管总成及制造方法。

背景技术:

2.随着现在工业化进程发展,智能化的装备在各个领域广泛应用,提出了物联网的概念,物联网指的是将无处不在的末端设备和设施,通过各种无线和/或有线的长距离和/或短距离通讯网络连接物联网域名实现互联互通(m2m)、应用大集成(grand integration)、以及基于云计算的saas营运等模式,在内网(intranet)、专网(extranet)、和/或互联网(internet)环境下,采用适当的信息安全保障机制,提供安全可控乃至个性化的实时在线监测、定位追溯、报警联动、远程控制、安全防范、远程维保等管理和服务功能,实现对"万物"的"高效、节能、安全、环保"的"管、控、营"一体化。即实现万物智能化的识别和管理。

3.在此背景下,煤矿企业提出了智能化煤矿建设的目标,其中管路系统在煤矿生产过程中占有重要一环,支架供压、管道供水、设备供风都离不开各种液压管路,其液压管路的使用状态决定着设备运行效率,安全指标等,矿用软管内部流量较大,压力也较高,但目前只能通过人工定期检查矿用软管内的压力,智能化程度较低,当软管内部的压力超过设定值时依靠人工定期检查的方式无法及时发现,超压容易造成软管的损坏,进一步造成软管内部液体的泄漏,造成巨大的损失。

技术实现要素:

4.本发明提供矿用智能远程供液大口径碳纤维液压软管总成及制造方法,用以解决目前只能通过人工定期检查矿用软管内的压力,智能化程度较低,当软管内部的压力超过设定值时依靠人工定期检查的方式无法及时发现,超压容易造成软管的损坏,进一步造成软管内部液体的泄漏,造成巨大的损失的技术问题。

5.为解决上述技术问题,本发明公开了矿用智能远程供液大口径碳纤维液压软管总成,包括:

6.液压软管本体;

7.第一接头组件,所述第一接头组件设置在所述液压软管本体一端;

8.第二接头组件,所述第二接头组件设置在所述液压软管本体远离所述第一接头组件一端;

9.形变传感器,所述形变传感器设置在所述液压软管本体外壁;

10.发射装置,所述发射装置设置在所述第二接头组件上,所述发射装置内设置压力传感器、处理器及发射器,所述处理器分别与所述形变传感器、所述压力传感器、所述发射器电性连接。

11.优选的,所述液压软管本体包括:

12.软管内胶层,所述软管内胶层设置在所述液压软管本体最内侧;

13.碳纤维编织层,所述碳纤维编织层设置在所述软管内胶层外表面;

14.缓冲垫层,所述缓冲垫层设置在所述碳纤维编织层外表面;

15.钢丝缠绕层,所述钢丝缠绕层设置在所述缓冲垫层外表面;

16.软管外胶层,所述软管外胶层设置在所述钢丝缠绕层外表面。

17.优选的,所述第二接头组件包括:

18.第二套筒,所述第二套筒套设在所述液压软管本体远离所述第一套筒一端外壁;

19.第二芯杆,所述第二芯杆与所述第二套筒设置在所述液压软管本体同侧,所述第二芯杆一端插接在所述液压软管本体内部,所述第二芯杆远离所述液压软管本体一端设置第二螺母,所述第二螺母与所述第二芯杆一体化设计,所述第二螺母内设置第三通孔,所述第二芯杆沿轴向设置第四通孔,所述第三通孔与所述第四通孔连通,所述第二芯杆上还设置有螺纹孔,所述螺纹孔与所述第四通孔连通,所述发射装置通过所述螺纹孔安装在所述第二芯杆外壁。

20.优选的,所述发射装置还包括显示屏、电池,所述显示屏、所述电池分别与所述处理器电性连接。

21.优选的,所述第一芯杆内还设置有加固装置,所述加固装置包括:

22.固定环,所述固定环设置在所述第一芯杆远离所述第一螺母一端,所述固定环外壁与所述第一芯杆内壁固定连接,所述固定环设置为圆环状;

23.固定板,所述固定板设置在所述固定环内,所述固定板上下两端分别与所述固定环上下两侧内壁固定连接,所述固定板中心设置第五通孔,所述第五通孔内设置轴承,所述轴承外圈与所述第五通孔内壁固定连接;

24.螺杆,所述螺杆设置在所述第一芯杆内部,所述螺杆远离所述固定环一端延伸至所述第一螺母外部并设置转动块,所述转动块侧壁设置有凹槽,所述凹槽设置为一字槽或十字槽,所述螺杆另一端穿过所述轴承并设置有移动板,所述移动板与所述螺杆螺纹传动连接,所述螺杆外壁与所述轴承内圈固定连接;

25.若干第六通孔,若干所述第六通孔对称设置在所述固定环上下两侧,所述第六通孔贯穿所述固定环侧壁,所述第六通孔内水平设置有导向杆,所述导向杆左右两端分别与所述第六通孔左右两侧内壁固定连接;

26.滑块,所述滑块内设置第七通孔,所述滑块通过所述第七通孔设置在所述导向杆外表面并与所述导向杆滑动连接,所述滑块外壁与所述第六通孔内壁滑动连接,所述滑块朝向所述移动板一端设置连接板,所述连接板一端与所述滑块固定连接,所述连接板另一端与所述移动板固定连接;

27.若干固定块,若干所述固定块设置在所述第一芯杆外壁,所述固定块数量与所述第六通孔数量相同,所述固定块设置在所述第六通孔左侧,所述固定块上均设置有压杆,所述压杆一端与所述固定块侧壁铰接连接,所述压杆与所述滑块之间设置连接杆,所述连接杆一端与所述滑块远离所述连接板一端铰接连接,所述连接杆另一端与所述压杆靠近中间位置铰接连接。

28.优选的,还包括检测装置,所述检测装置包括:

29.第一压力传感器,所述第一压力传感器设置在所述液压软管本体内壁,用于检测

所述液压软管本体内壁的液体压力;

30.第二压力传感器,所述第二压力传感器设置在所述液压软管本体外壁,用于检测所述液压软管本体外壁的压力;

31.流速传感器,所述流速传感器设置在所述液压软管本体内壁,用于检测所述液压软管本体内部液体的流速;

32.计时器,所述计时器设置在所述液压软管本体外壁,用于检测所述液压软管本体的使用时长;

33.第一报警器,所述第一报警器设置在所述液压软管本体外壁;

34.控制器,所述控制器设置在所述液压软管本体外壁,所述控制器分别与所述第一压力传感器、所述第二压力传感器、所述流速传感器、所述第一报警器及所述处理器电性连接;

35.所述控制器基于所述第一压力传感器、所述第二压力传感器、所述计时器及所述流速传感器的检测值控制所述第一报警器发出报警提示,包括以下步骤:

36.步骤101:基于所述第一压力传感器及所述第二压力传感器的检测值,通过公式(1)计算所述液压软管本体外壁与所述液压管体内壁的周向应力差:

[0037][0038]

其中,σ1为所述液压软管本体外壁与所述液压管体内壁的周向应力差,p1为所述第一压力传感器检测的所述液压软管本体内壁的液体压力,r2为所述液压软管本体的外壁的半径,r1为所述液压软管本体的内壁的半径,p2为所述第二压力传感器检测的所述液压软管本体内壁的压力;

[0039]

步骤102:基于公式(1)的计算结果及所述流速传感器、所述计时器的检测值,通过公式(2)计算所述液压软管本体内壁的实际腐蚀程度值:

[0040][0041]

其中,δ

s

为所述液压软管本体内壁的实际腐蚀程度值,v1为所述流速传感器检测的所述液压软管本体内部液体的流速,v0为所述液压软管本体内部液体的预设最大流速,y1为所述液压软管本体内部的液体对所述液压软管本体内壁的腐蚀速率,t1为所述计时器检测的所述液压软管本体的使用时长,μ1为所述液压软管本体内部液体的动力粘度,ω1为所述液压软管本体内壁的摩擦系数;

[0042]

步骤103:所述控制器将所述液压软管本体内壁的实际腐蚀程度值与所述液压软管本体内壁的预设腐蚀程度值进行比较,当所述液压软管本体内壁的实际腐蚀程度值大于所述液压软管本体内壁的预设腐蚀程度值时,所述控制器控制所述第一报警器发出报警提示。

[0043]

矿用智能远程供液大口径碳纤维液压软管总成的制造方法,用于制造上述的矿用智能远程供液大口径碳纤维液压软管总成,包括以下步骤:

[0044]

步骤1:通过冷喂料挤出机将制作软管内胶层的内胶挤出,并包覆于钢芯模具上,从而制作出所述软管内胶层;

[0045]

步骤2:将多股碳纤维束经过高分子树脂溶液浸润后,加捻成碳纤维单股线,然后将所述碳纤维单股线烘干;

[0046]

步骤3:通过合股机将所述碳纤维单股线合并为编织机所需的碳纤维多股线,并将所述碳纤维多股线布置在编织机的线轴上;

[0047]

步骤4:将布置有所述碳纤维多股线的线轴安装上编织机,将所述编织机锭子张力调节至0.7kg,然后准备编织;

[0048]

步骤5:将所述步骤1中制作完毕的所述软管内胶层使用冷冻机冷冻,冷冻温度为

‑

30摄氏度,待冷冻预设时长后,将所述软管内胶层穿过所述编织机,然后使用所述编织机将合股后的所述碳纤维多股线编织在所述软管内胶层外表面,从而形成碳纤维编织层;

[0049]

步骤6:在步骤5中形成的碳纤维编织层外表面缠绕缓冲胶,形成缓冲垫层,再通过钢丝缠绕机在所述缓冲垫层外表面缠绕四层直径为1毫米的钢丝,形成钢丝缠绕层,然后通过冷喂料挤出机将制作软管外胶层的外胶挤出,并包覆在所述钢丝缠绕层外表面,从而制作出所述软管外胶层,半成品制作完成,然后在所述软管外胶层外表面缠绕定型水布,并将半成品送入硫化罐中进行硫化定型;

[0050]

步骤7:所述硫化定型温度设置为150摄氏度,硫化定型60分钟后将所述半成品从所述硫化罐中取出,然后将钢芯模具拔出,液压软管本体制造完成;

[0051]

步骤8:截取满足订单需求长度的液压软管本体,然后在所述液压软管本体两端分别安装第一接头组件与第二接头组件,并在第二接头组件上安装发射装置;

[0052]

步骤9:将形变传感器紧贴在液压软管本体外壁并安装到所述液压软管本体外壁,然后通过导线将形变传感器与所述发射装置电性连接,液压软管总成制作完成;

[0053]

步骤10:对所述液压软管总成进行压力测试,试压参数调为所述液压软管总成预设最大工作压力的2倍,然后通过电脑端与压力传感器、形变传感器连接校正液压软管总成的压力及形变量,根据校正结果为所述液压软管总成设定预设形变量及预设压力值,在所述液压软管总成使用过程中,当所述压力传感器检测的所述液压软管总成内的实际压力值超过预设压力值时,或所述形变传感器检测的所述液压软管总成的实际形变量超过预设形变量时,发射装置能够将报警信号发送至远程客户端,并进行报警提醒。

[0054]

优选的,在所述步骤2中,所述碳纤维单股线的线径控制在0.4毫米—0.5毫米。

[0055]

优选的,在所述步骤5中,所述碳纤维多股线按照54

°

的编织角度编织于所述软管内胶层外表面。

[0056]

本发明的技术方案具有以下优点:本发明提供了矿用智能远程供液大口径碳纤维液压软管总成及制造方法,包括液压软管本体;第一接头组件,所述第一接头组件设置在所述液压软管本体一端;第二接头组件,所述第二接头组件设置在所述液压软管本体远离所述第一接头组件一端;形变传感器,所述形变传感器设置在所述液压软管本体外壁;发射装置,所述发射装置设置在所述第二接头组件上,所述发射装置内设置压力传感器、处理器及发射器,所述处理器分别与所述形变传感器、所述压力传感器、所述发射器电性连接。本发明中,形变传感器及发射装置内的压力传感器能实时监测液压软管本体的形变值及内部压力,并通过发射器发送至客户端,超压时客户端会发出报警提示,从而提醒工作人员对液压软管本体进行检修,及时更换损坏的液压软管本体,减小泄漏损失,提高了液压软管总成的智能化程度。

[0057]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及说明书附图中所特别指出的装置来实现和获得。

[0058]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0059]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0060]

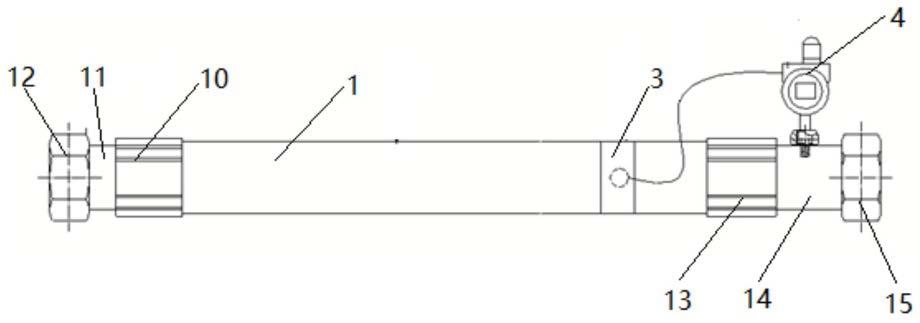

图1为本发明矿用智能远程供液大口径碳纤维液压软管总成整体结构示意图;

[0061]

图2为本发明中液压软管本体结构示意图;

[0062]

图3为本发明中第二接头组件整体结构示意图;

[0063]

图4为本发明中加固装置结构示意图;

[0064]

图5为本发明图4中a处放大图;

[0065]

图6为本发明中加固装置左视图。

[0066]

图中:1、液压软管本体;3、形变传感器;4、发射装置;5、软管内胶层;6、碳纤维编织层;7、缓冲垫层;8、钢丝缠绕层;9、软管外胶层;10、第一套管;11、第一芯杆;12、第一螺母;13、第二套筒;14、第二芯杆;15、第二螺母;16、螺纹孔;17、固定环;18、固定板;19、轴承;20、螺杆;21、凹槽;22、移动板;23、第六通孔;24、导向杆;25、滑块;26、连接板;27、固定块;28、压杆;29、连接杆;30、转动块。

具体实施方式

[0067]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0068]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0069]

实施例1:

[0070]

本发明实施例提供了矿用智能远程供液大口径碳纤维液压软管总成,如图1

‑

6所示,包括:

[0071]

液压软管本体1;

[0072]

第一接头组件,所述第一接头组件设置在所述液压软管本体1一端;

[0073]

第二接头组件,所述第二接头组件设置在所述液压软管本体1远离所述第一接头组件一端;

[0074]

形变传感器3,所述形变传感器3设置在所述液压软管本体1外壁;

[0075]

发射装置4,所述发射装置4设置在所述第二接头组件上,所述发射装置4内设置压

力传感器、处理器及发射器,所述处理器分别与所述形变传感器3、所述压力传感器、所述发射器电性连接。

[0076]

上述技术方案的工作原理及有益效果为:在液压软管本体1两侧分别设置第一接头组件与第二接头组件,并且在液压软管本体1外壁设置形变传感器3,形变传感器3能够检测液压软管本体1的实时形变量,然后再第二接头组件上设置有发射装置4,发射装置4内设置有压力传感器、处理器及发射器,压力传感器延伸至液压软管本体1内部,从而检测液压软管本体1内部的实时压力值,压力传感器和形变传感器3的检测值都能直接发送至处理器,由处理器处理后传输至发射器,然后发射器将信号发送至远端设置的控制台,控制台的客户端上连接有报警器,当压力传感器或形变传感器3中任何一个传感器检测的值超出设定值后,客户端能够控制报警器发出报警提示,从而提醒工作人员对液压软管本体1进行检修,并及时更换损坏的液压软管本体1,可以减小液压软管本体1的泄漏损失,并且代替了人工定期检查,降低了劳动强度,并提高了液压软管总成整体的智能化程度。

[0077]

实施例2

[0078]

在上述实施例1的基础上,如图2所示,所述液压软管本体1包括:

[0079]

软管内胶层5,所述软管内胶层5设置在所述液压软管本体1最内侧;

[0080]

碳纤维编织层6,所述碳纤维编织层6设置在所述软管内胶层5外表面;

[0081]

缓冲垫层7,所述缓冲垫层7设置在所述碳纤维编织层6外表面;

[0082]

钢丝缠绕层8,所述钢丝缠绕层8设置在所述缓冲垫层7外表面;

[0083]

软管外胶层9,所述软管外胶层9设置在所述钢丝缠绕层8外表面。

[0084]

上述技术方案的工作原理及有益效果为:液压软管本体1从内到外依次设置有软管内胶层5、碳纤维编织层6、缓冲垫层7、钢丝缠绕层8、软管外胶层9,由于矿用管流量较大压力较高,一般液压软管都采用钢丝作为承压层,重量比较重,因此在保证压力的条件下减轻管体重量也是发展趋势,目前传统的液压软管制造骨架增强材料一般为聚酯线、尼龙、镀铜钢丝等材料,但这些传统材料都各自有优缺点,聚酯线承压能力较低,尼龙收缩大不利于脱芯,镀铜钢丝质量偏重等,而碳纤维是一种新型的高性能纤维增强材料,具有高强度,高模量,耐高温,耐磨,抗疲劳,耐腐蚀,抗蠕变,导电和导热等诸多优异性能,它可减轻产品重量,还可作为电热体,具备金属所不可比拟的诸多的优异性能,因此本发明的液压软管本体1内设置有碳纤维编织层6,替代部分钢丝,从而减轻了液压软管本体1的质量,也提高了液压软管本体1的综合性能。

[0085]

实施例3

[0086]

在实施例2的基础上,如图1所示,所述第一接头组件包括:

[0087]

第一套筒10,所述第一套筒10套设在所述液压软管本体1外壁;

[0088]

第一芯杆11,所述第一芯杆11与所述第一套筒10设置在所述液压软管本体1同侧,所述第一芯杆11一端插接在所述液压软管本体1内部,所述第一芯杆11远离所述液压软管本体1一端设置第一螺母12,所述第一螺母12与所述第一芯杆11一体化设计,所述第一螺母12内设置第一通孔,所述第一芯杆11沿轴向设置第二通孔,所述第一通孔与所述第二通孔连通。

[0089]

上述技术方案的工作原理及有益效果为:第一接头组件由第一套筒10和第一芯杆11组成,安装第一接头组件时,先将第一套筒10套在液压软管本体1的一端,然后再将第一

芯杆11一端插入液压软管本体1内部,第一套筒10与第一芯杆11位于同侧,在第一芯杆11与第一套筒10的相互挤压作用下,第一接头组件稳固的安装在液压软管本体1上。

[0090]

实施例4

[0091]

在实施例3的基础上,如图1、图3所示,所述第二接头组件包括:

[0092]

第二套筒13,所述第二套筒13套设在所述液压软管本体1远离所述第一套筒10一端外壁;

[0093]

第二芯杆14,所述第二芯杆14与所述第二套筒13设置在所述液压软管本体1同侧,所述第二芯杆14一端插接在所述液压软管本体1内部,所述第二芯杆14远离所述液压软管本体1一端设置第二螺母15,所述第二螺母15与所述第二芯杆14一体化设计,所述第二螺母15内设置第三通孔,所述第二芯杆14沿轴向设置第四通孔,所述第三通孔与所述第四通孔连通,所述第二芯杆14上还设置有螺纹孔16,所述螺纹孔16与所述第四通孔连通,所述发射装置4通过所述螺纹孔16安装在所述第二芯杆14外壁。

[0094]

上述技术方案的工作原理及有益效果为:第二接头组件由第二套筒13和第二芯杆14组成,安装第二接头组件时,先将第二套筒13套在液压软管本体1的一端,然后再将第二芯杆14一端插入液压软管本体1内部,第二套筒13与第二芯杆14位于同侧,在第二芯杆14与第二套筒13的相互挤压作用下,第二接头组件稳固的安装在液压软管本体1上,在第二芯杆14上设置有螺纹孔16,通过螺纹孔16能与第二芯杆14内部连通,发射装置4设置的外螺纹能够安装在螺纹孔16内,便于发射装置4的固定安装。

[0095]

实施例5

[0096]

在实施例4的基础上,所述发射装置4还包括显示屏、电池,所述显示屏、所述电池分别与所述处理器电性连接。

[0097]

上述技术方案的工作原理及有益效果为:发射装置4还设置有显示屏与电池,电池能够为发射装置4整体供电,显示屏与处理器电性连接,处理器处理后的信号能够发送至显示屏,并由显示屏将压力传感器检测的实时压力以及形变传感器3检测的形变值直观的显示在显示屏上,便于用户的观察。

[0098]

实施例6

[0099]

在实施例3的基础上,如图4

‑

图6所示,所述第一芯杆11内还设置有加固装置,所述加固装置包括:

[0100]

固定环17,所述固定环17设置在所述第一芯杆11远离所述第一螺母12一端,所述固定环17外壁与所述第一芯杆11内壁固定连接,所述固定环17设置为圆环状;

[0101]

固定板18,所述固定板18设置在所述固定环17内,所述固定板18上下两端分别与所述固定环17上下两侧内壁固定连接,所述固定板18中心设置第五通孔,所述第五通孔内设置轴承19,所述轴承19外圈与所述第五通孔内壁固定连接;

[0102]

螺杆20,所述螺杆20设置在所述第一芯杆11内部,所述螺杆20远离所述固定环17一端延伸至所述第一螺母12外部并设置转动块30,所述转动块30侧壁设置有凹槽21,所述凹槽21设置为一字槽或十字槽,所述螺杆20另一端穿过所述轴承19并设置有移动板22,所述移动板22与所述螺杆20螺纹传动连接,所述螺杆20外壁与所述轴承19内圈固定连接;

[0103]

若干第六通孔23,若干所述第六通孔23对称设置在所述固定环17上下两侧,所述第六通孔23贯穿所述固定环17侧壁,所述第六通孔23内水平设置有导向杆24,所述导向杆

24左右两端分别与所述第六通孔23左右两侧内壁固定连接;

[0104]

滑块25,所述滑块25内设置第七通孔,所述滑块25通过所述第七通孔设置在所述导向杆24外表面并与所述导向杆24滑动连接,所述滑块25外壁与所述第六通孔23内壁滑动连接,所述滑块25朝向所述移动板22一端设置连接板26,所述连接板26一端与所述滑块25固定连接,所述连接板26另一端与所述移动板22固定连接;

[0105]

若干固定块27,若干所述固定块27设置在所述第一芯杆11外壁,所述固定块27数量与所述第六通孔23数量相同,所述固定块27设置在所述第六通孔23左侧,所述固定块27上均设置有压杆28,所述压杆28一端与所述固定块27侧壁铰接连接,所述压杆28与所述滑块25之间设置连接杆29,所述连接杆29一端与所述滑块25远离所述连接板26一端铰接连接,所述连接杆29另一端与所述压杆28靠近中间位置铰接连接。

[0106]

上述技术方案的工作原理及有益效果为:在第一芯杆11内部还设置有加固装置,加固装置的固定环17固定在第一芯杆11内部,将第一芯杆11插接至液压软管本体1内部后,使用辅助工具一字或十字螺丝刀插入转动块30的凹槽21内,然后带动转动块30转动,转动块30转动带动螺杆20转动,螺杆20转动带动移动板22在固定环17内运动,移动板22通过若干连接板26连接有若干个滑块25,移动板22通过连接板26带动滑块25沿导向杆24方向滑动,控制转动块30转动使移动板22向转动块30方向运动,然后滑块25在第六通孔23内向靠近第一螺母12的方向运动,滑块25通过连接杆29带动压杆28转动,压杆28以与固定块27铰接位置为圆心进行转动,压杆28远离固定块27一端能够向靠近液压软管本体1内壁的方向运动,直至压杆28一端与液压软管本体1内壁紧密贴合,通过设置加固装置,利用若干个压杆28与液压软管本体1内壁的贴合,不仅能够使第一芯杆11与液压软管本体1的连接更加稳固,面对高流量高压力的液体时,第一芯杆11与液压软管本体1之间不易松脱,同时还增大了液压软管本体1外壁对第一套筒10的挤压力,也使得第一套筒10与液压软管本体1的连接更加稳固,提高了第一接头组件的整体连接强度,延长液压软管总成的使用寿命,避免液压软管总成出现液体泄漏的问题。

[0107]

实施例7

[0108]

在实施例1的基础上,还包括检测装置,所述检测装置包括:

[0109]

第一压力传感器,所述第一压力传感器设置在所述液压软管本体1内壁,用于检测所述液压软管本体1内壁的液体压力;

[0110]

第二压力传感器,所述第二压力传感器设置在所述液压软管本体1外壁,用于检测所述液压软管本体1外壁的压力;

[0111]

流速传感器,所述流速传感器设置在所述液压软管本体1内壁,用于检测所述液压软管本体1内部液体的流速;

[0112]

计时器,所述计时器设置在所述液压软管本体1外壁,用于检测所述液压软管本体1的使用时长;

[0113]

第一报警器,所述第一报警器设置在所述液压软管本体1外壁;

[0114]

控制器,所述控制器设置在所述液压软管本体1外壁,所述控制器分别与所述第一压力传感器、所述第二压力传感器、所述流速传感器、所述第一报警器及所述处理器电性连接;

[0115]

所述控制器基于所述第一压力传感器、所述第二压力传感器、所述计时器及所述

流速传感器的检测值控制所述第一报警器发出报警提示,包括以下步骤:

[0116]

步骤101:基于所述第一压力传感器及所述第二压力传感器的检测值,通过公式(1)计算所述液压软管本体1外壁与所述液压管体内壁的周向应力差:

[0117][0118]

其中,σ1为所述液压软管本体1外壁与所述液压管体内壁的周向应力差,p1为所述第一压力传感器检测的所述液压软管本体1内壁的液体压力,r2为所述液压软管本体1的外壁的半径,r1为所述液压软管本体1的内壁的半径,p2为所述第二压力传感器检测的所述液压软管本体1内壁的压力;

[0119]

步骤102:基于公式(1)的计算结果及所述流速传感器、所述计时器的检测值,通过公式(2)计算所述液压软管本体1内壁的实际腐蚀程度值:

[0120][0121]

其中,δ

s

为所述液压软管本体1内壁的实际腐蚀程度值,v1为所述流速传感器检测的所述液压软管本体1内部液体的流速,v0为所述液压软管本体1内部液体的预设最大流速,y1为所述液压软管本体1内部的液体对所述液压软管本体1内壁的腐蚀速率,t1为所述计时器检测的所述液压软管本体1的使用时长,μ1为所述液压软管本体1内部液体的动力粘度,ω1为所述液压软管本体1内壁的摩擦系数;

[0122]

步骤103:所述控制器将所述液压软管本体1内壁的实际腐蚀程度值与所述液压软管本体1内壁的预设腐蚀程度值进行比较,当所述液压软管本体1内壁的实际腐蚀程度值大于所述液压软管本体1内壁的预设腐蚀程度值时,所述控制器控制所述第一报警器发出报警提示。

[0123]

上述技术方案的工作原理及有益效果为:在液压软管本体1的内壁和外壁分别设置第一压力传感器与第二压力传感器,通过第一压力传感器能够检测液压软管本体1内壁的液体压力,通过第二压力传感器能够检测液压软管本体1外壁的压力,然后根据第一压力传感器与第二压力传感器的检测值,通过公式(1)能够准确计算液压软管本体1外壁与液压软管本体1内壁的周向压力差,通过某一点的周向压力差,再根据流速传感器与计时器的检测值,通过公式(2)能够准确计算液压软管本体1内壁的实际腐蚀程度值,其中,液压软管本体1内壁的摩擦系数取值范围为0.7

‑

0.8,在控制器内预存有液压软管本体1的预设腐蚀程度值,并且控制器能够将公式(2)计算的液压软管本体1内壁的实际腐蚀程度值与预设腐蚀程度值进行比较,当液压软管本体1内壁的实际腐蚀程度值大于液压软管本体1内壁的预设腐蚀程度值时,说明液压软管本体1的使用寿命到达极限,继续使用液压软管本体1将会出现破裂的问题,此时控制器能够控制第一报警器发出报警提示,并且控制器与处理器电性连接,控制器还能将第一报警器的报警信号传输至处理器,并由发射器发送至控制台的客户端,用户根据客户端的报警信息能够及时获知液压软管本体1的实际腐蚀程度值,并确认液压软管本体1已到达设定的使用寿命,用户能够及时更换腐蚀严重的液压软管本体1,避免液压软管本体1内部的液体泄漏,通常用户只能依靠液压软管本体1的预设寿命值判断液压软管本体1是否到达使用寿命,但在液压软管本体1使用过程中,由于液压软管本体1内液

体流速的不同以及液压软管本体1内外壁应力的不同,液压软管本体1往往没到预设寿命值就已经无法继续使用,通过上述方案的计算,能够根据液压软管本体1的实际腐蚀程度值准确判断液压软管本体1是否到达使用寿命,使得液压软管本体1的更换更及时,进一步提高了液压软管总成的智能化程度。

[0124]

实施例8

[0125]

矿用智能远程供液大口径碳纤维液压软管总成的制造方法,用于制造上述的矿用智能远程供液大口径碳纤维液压软管总成,包括以下步骤:

[0126]

步骤1:通过冷喂料挤出机将制作软管内胶层5的内胶挤出,并包覆于钢芯模具上,从而制作出所述软管内胶层5;

[0127]

步骤2:将多股碳纤维束经过高分子树脂溶液浸润后,加捻成碳纤维单股线,然后将所述碳纤维单股线烘干,所述碳纤维单股线的线径控制在0.4毫米—0.5毫米;

[0128]

步骤3:通过合股机将所述碳纤维单股线合并为编织机所需的碳纤维多股线,并将所述碳纤维多股线布置在编织机的线轴上;

[0129]

步骤4:将布置有所述碳纤维多股线的线轴安装上编织机,将所述编织机锭子张力调节至0.7kg,然后准备编织;

[0130]

步骤5:将所述步骤1中制作完毕的所述软管内胶层5使用冷冻机冷冻,冷冻温度为

‑

30摄氏度,待冷冻预设时长后,将所述软管内胶层5穿过所述编织机,然后使用所述编织机将合股后的所述碳纤维多股线编织在所述软管内胶层5外表面,从而形成碳纤维编织层6,所述碳纤维多股线按照54

°

的编织角度编织于所述软管内胶层5外表面;

[0131]

步骤6:在步骤5中形成的碳纤维编织层6外表面缠绕缓冲胶,形成缓冲垫层7,再通过钢丝缠绕机在所述缓冲垫层7外表面缠绕四层直径为1毫米的钢丝,形成钢丝缠绕层8,然后通过冷喂料挤出机将制作软管外胶层9的外胶挤出,并包覆在所述钢丝缠绕层8外表面,从而制作出所述软管外胶层9,半成品制作完成,然后在所述软管外胶层9外表面缠绕定型水布,并将半成品送入硫化罐中进行硫化定型;

[0132]

步骤7:所述硫化定型温度设置为150摄氏度,硫化定型60分钟后将所述半成品从所述硫化罐中取出,然后将钢芯模具拔出,液压软管本体1制造完成;

[0133]

步骤8:截取满足订单需求长度的液压软管本体1,然后在所述液压软管本体1两端分别安装第一接头组件与第二接头组件,并在第二接头组件上安装发射装置4;

[0134]

步骤9:将形变传感器3紧贴在液压软管本体1外壁并安装到所述液压软管本体1外壁,然后通过导线将形变传感器3与所述发射装置4电性连接,液压软管总成制作完成;

[0135]

步骤10:对所述液压软管总成进行压力测试,试压参数调为所述液压软管总成预设最大工作压力的2倍,然后通过电脑端与压力传感器、形变传感器3连接校正液压软管总成的压力及形变量,根据校正结果为所述液压软管总成设定预设形变量及预设压力值,在所述液压软管总成使用过程中,当所述压力传感器检测的所述液压软管总成内的实际压力值超过预设压力值时,或所述形变传感器3检测的所述液压软管总成的实际形变量超过预设形变量时,发射装置4能够将报警信号发送至远程客户端,并进行报警提醒。

[0136]

上述技术方案的工作原理及有益效果为:先通过冷喂料挤出机将制作软管内胶层5的内胶挤出,并包覆于钢芯模具上,从而制作出软管内胶层5,由于碳纤维束丝为刚性材料,直接合股编织时,会发生严重的断丝和起毛现象,因此要将其与热塑性的高分子树脂进

行浸润,保证其有良好的加工型,待多股碳纤维束经过高分子树脂溶液浸润后,将碳纤维束加捻成碳纤维单股线,然后将碳纤维单股线烘干,再通过合股机将碳纤维单股线合并为编织机所需的碳纤维多股线,并将碳纤维多股线布置在编织机的线轴上,然后将布置有碳纤维多股线的线轴安装上编织机,将编织机锭子张力调节至0.7kg,然后准备编织,编织前先将步骤1中制作完毕的软管内胶层5使用冷冻机冷冻,冷冻温度为

‑

30摄氏度,待冷冻预设时长后,将软管内胶层5穿过编织机,然后使用编织机将合股后的碳纤维多股线编织在软管内胶层5外表面,从而形成碳纤维编织层6,然后在形成的碳纤维编织层6外表面缠绕缓冲胶,形成缓冲垫层7,再通过钢丝缠绕机在缓冲垫层7外表面缠绕四层直径为1毫米的钢丝,形成钢丝缠绕层8,然后通过冷喂料挤出机将制作软管外胶层9的外胶挤出,并包覆在钢丝缠绕层8外表面,从而制作出软管外胶层9,半成品制作完成,然后在软管外胶层9外表面缠绕定型水布,并将半成品送入硫化罐中进行硫化定型,其中,硫化定型温度设置为150摄氏度,待硫化定型60分钟后将半成品从硫化罐中取出,然后将钢芯模具拔出,液压软管本体1制造完成,截取满足订单需求长度的液压软管本体1,然后在液压软管本体1两端分别安装第一接头组件与第二接头组件,并在第二接头组件上安装发射装置4,并将形变传感器3紧贴在液压软管本体1外壁并安装到液压软管本体1外壁,然后通过导线将形变传感器3与发射装置4电性连接,液压软管总成制作完成,发射装置4能够定期将检测到的信息发送至客户端,最后对液压软管总成进行压力测试,试压参数调为液压软管总成预设最大工作压力的2倍,然后通过电脑端与压力传感器、形变传感器3连接,来校正液压软管总成的压力及形变量,根据校正结果为液压软管总成设定预设形变量及预设压力值,在液压软管总成使用过程中,当压力传感器检测的液压软管总成内的实际压力值超过预设压力值时,或形变传感器3检测的液压软管总成的实际形变量超过预设形变量时,发射装置4能够将报警信号发送至客户端,客户端内设置有具有远程信号接收功能的远程接收器,远程接收器将报警信号传输至客户端,客户端上设置有报警器,当客户端接收报警信号后,客户端能够控制报警器发出报警提示,从而完成报警提醒。

[0137]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1