一种火电厂旋转机械设备结构振动的处理方法与流程

1.本发明属于动力机械工程领域,涉及一种火电厂旋转机械设备结构振动的处理方法。

背景技术:

2.旋转机械是发电厂能量转换的主要工具,也是电力稳定生产的重要保证,许多电厂都把旋转设备的振动故障诊断与治理列为安全运行的头等要事。

3.旋转机械包括转子振动和轴承座等静止结构的振动。转子的振动主要是由质量不平衡、不对中等引起的,这些故障比较容易通过现场检修或动平衡试验等加以解决,而轴承座等结构件的振动多是由共振等引起的振动故障。尽管旋转机械在设计和制造过程中,相关单位进行了动力学计算或试验,但由于现场安装瑕疵、运行中的基础沉降、紧固件的松动、关联管道系统的布置等改变了结构本身的固有频率,并落入了工作转速区域,引起结构在某一工况下产生剧烈振动。要消除这种结构振动,就必须要找到改变其结构特性的根源所在,但旋转机械本身的联结部件十分繁多,现场的工艺管道又错综复杂,许多旋转设备进行了多次返厂检修和现场的反复处理,其结构振动仍得不到有效解决,这也成为困扰电厂的一个重要议题。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供了一种火电厂旋转机械设备结构振动的处理方法,该方法能够对火电厂旋转机械设备的结构振动进行诊断及处理。

5.为达到上述目的,本发明所述的火电厂旋转机械设备结构振动的处理方法包括以下步骤:

6.对火电厂旋转机械设备进行振动测试及评估;

7.分析火电厂旋转机械设备的结构振动原因;

8.当结构振动原因为火电厂旋转机械设备存在部件间的耦合共振时,则采用隔振垫片技术对存在耦合共振的部件进行解耦处理;

9.当结构振动原因为火电厂旋转机械设备受管道作用引发的结构振动时,则采用波纹节吸振技术阻断管道的振动传递;

10.当结构振动原因为火电厂旋转机械设备存在部件的结构共振时,则采用减振支撑技术对存在结构共振的部件进行调频处理、通过增加颗粒物对存在结构共振的部件进行调频处理或者通过放置重物对存在结构共振的基础或平台进行调频处理。

11.对火电厂旋转机械设备进行振动测试及评估的具体过程为:

12.11)在火电厂旋转机械设备的轴承座上标识出三个方向的振动测量位置;

13.12)在振动测量位置上,对火电厂旋转机械设备进行振动测试,并依据预设振动限值对振动状况进行评估,同时结合设备的重要程度,对火电厂旋转机械设备的振动进行预警级别的分类,以形成故障设备清单。

14.对火电厂旋转机械设备中各部件联接前后的振动进行对比分析,当联接前后的振动幅值增大超过100%,则确认该火电厂旋转机械设备的振动原因为电动机带载后引发的耦合共振,则采用隔振垫片技术对存在耦合共振的部件进行解耦处理。

15.对火电厂旋转机械设备的进出管道进行流量试验,当各流量工况下的振动幅值差超过100%,且存在某一流量工况下火电厂旋转机械设备的结构振动合格,则认为由于进出管道中的流体激励引发结构振动,继而采用波纹节吸振技术阻断管道的振动传递。

16.隔振垫片的隔振率γ为:

[0017][0018]

其中,ω为激振频率,m为火电厂旋转机械设备的质量,h为隔振垫片的厚度,s为隔振垫片的面积,e为隔振垫片的弹性模量,ζ为隔振垫片的阻尼比。

[0019]

采用波纹节吸振技术阻断管道的振动传递的具体过程为:

[0020]

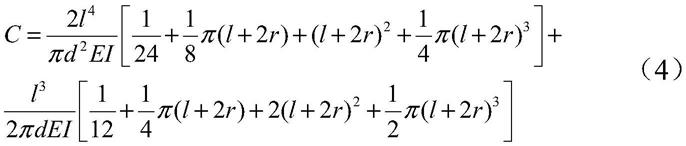

41)计算波纹节的吸振器模态固有频率ω为:

[0021][0022][0023][0024]

其中,k为刚度,m为质量,n为波纹节数,c为柔度系数,e为弹性模量,i为截面惯性距,l、d及r为波纹管的结构参数;

[0025]

42)根据火电厂旋转机械设备结构振动的激振频率ω0,选取波纹节的结构参数,使得波纹节的吸振器模态固有频率与火电厂旋转机械设备结构振动的激振频率相等,同时使得波纹管的外形尺寸与火电厂旋转机械设备进出口管道的直径匹配,通过优化波纹管的波纹节数n、材质及厚度,使得波纹管能够承受流体激振力。

[0026]

采用减振支撑技术对存在结构共振的部件进行调频处理的具体过程为:安装支撑装置,所述支撑装置包括立板、底板、膨胀螺栓、定位螺栓、卡圈、预紧螺栓、内径、转子槽及水平支撑螺栓,其中,立板固定于底板上,底板通过膨胀螺栓固定于基础上,卡圈的底部固定于立板的顶部,卡圈的顶部开口处通过预紧螺栓相连接,且立板的顶部设置有转子槽,在使用时,卡圈套接于火电厂旋转机械设备的轴承座上,水平支撑螺栓穿过卡圈上的螺纹孔与所述轴承座相接触,定位螺栓穿过立板与火电厂旋转机械设备的轴承座固定连接。

[0027]

通过增加颗粒物对存在结构共振的部件进行调频处理的具体过程为:

[0028]

根据火电厂旋转机械设备结构振动的激振频率,确定颗粒物的直径、密度及填充重量;

[0029]

根据确定的颗粒物的直径、密度及填充重量选取颗粒物,再将颗粒物填充于设备机架或壳体上。

[0030]

通过放置重物对存在结构共振的基础或平台进行调频处理的特征在于,所述重物为重型铸件。

[0031]

本发明具有以下有益效果:

[0032]

本发明所述的火电厂旋转机械设备结构振动的处理方法在具体操作时,通过分析结构振动的原因,选用隔振垫片技术、波纹节吸振技术、减振支撑技术、增加颗粒物或放置重物的方式对振动进行处理,以实现对火电厂旋转机械设备的结构振动进行诊断及处理。

附图说明

[0033]

图1a为卧式布置的火力发电厂旋转机械的振动测量位置图;

[0034]

图1b为立式布置的火力发电厂旋转机械的振动测量位置图;

[0035]

图2为波纹节的结构尺寸示意图;

[0036]

图3为支撑装置的结构示意图;

[0037]

图4为2a给水泵自由端轴承的结构共振图;

[0038]

图5为采用减振支撑技术后的轴承振动图;

[0039]

图6为增加波纹节前的振动图;

[0040]

图7为增加波纹节后的振动图;

[0041]

图8为聚氯氟乙烯材料垫的示意图;

[0042]

图9为一倍频振动及二倍频振动的分布图;

[0043]

图10为放置钢球后的示意图。

[0044]

其中,1为底板1、2为膨胀螺栓2、3为立板3、4为定位螺栓4、5为卡圈5、6为预紧螺栓6、7为内径7、8为转子槽8、9为水平支撑螺栓9、10为螺纹孔10。

具体实施方式

[0045]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0046]

在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

[0047]

本发明所述的火力发电厂旋转机械轴承座等结构振动的处理方法包括以下步骤:

[0048]

1)在运行期间,定期对火电厂旋转机械设备进行振动测试及评估,并根据测试及评估结果制作故障设备清单,如表1所示;

[0049]

2)分析火电厂旋转机械设备的结构振动原因;

[0050]

3)当火电厂旋转机械设备存在部件间的耦合共振时,则采用隔振垫片技术对存在耦合共振的部件进行解耦处理;

[0051]

4)当火电厂旋转机械设备受管道作用引发的结构振动时,则采用波纹节吸振技术阻断管道的振动传递;

[0052]

5)当火电厂旋转机械设备存在部件的结构共振时,则采用减振支撑技术对存在结构共振的部件进行调频处理,或者通过增加颗粒物或者放置重物对存在结构共振的部件进行调频处理。

[0053]

步骤1)的具体操作为:

[0054]

11)对各辅机设备振动测点进行标识,即在支撑轴承座上标识出三个方向振动测量位置,当无法标识时,则振动测量位置应尽可能的靠近轴承,且对设备运转产生的动态力足够敏感区域;

[0055]

12)在振动测量位置上,对火电厂旋转机械设备进行振动测试,并依据设备运行规程给定的振动限值对振动状况进行评价,再结合设备的重要程度,对设备振动进行预警级别的分类,如表2所示,以形成故障设备清单。

[0056]

在实际操作时,应依次进行三级预警设备、二级预警设备及一级预警设备的振动处理。

[0057]

另外,比较相邻两次振动测量结果,当同一振动测量位置处的振动幅值变化超过振动限值的25%,或振动相位变化超过90

°

,则将该设备的振动预警提高一个等级。

[0058]

表1

[0059][0060][0061]

表1中,p代表功率,h代表中心高,卧式设备的中心高为转子轴线到底座上平面间的距离,立式设备的中心高为机器直径的一半,n代表工作转速。

[0062]

表2

[0063][0064]

步骤2)的具体操作为:

[0065]

21)对火电厂旋转机械设备各部件联接前后的振动进行对比分析,比如:电动机单转与带载工况的振动对比;电机机架连接螺栓紧固前后的振动对比;等;当联接前后的振动幅值增大100%以上,则确认该火电厂旋转机械设备的振动原因为电动机带载后引发的耦合共振,则采用隔振垫片技术进行解耦处理;

[0066]

22)对火电厂旋转机械设备的进出管道进行流量试验,当各种流量工况下的振动幅值差超过100%,且存在某一流量工况下振动合格,则认为管道中的流体激励引发结构振动,因此采用波纹节技术对部件进行吸振处理;

[0067]

23)如果排除了上述两种因素,则认为火电厂旋转机械设备存在部件共振问题,则选择减振支撑、压重物、加颗粒阻尼技术对部件进行调频处理。

[0068]

步骤3)的具体操作为:

[0069]

隔振垫片的隔振率γ为:

[0070][0071]

其中,ω为激振频率,m为旋转机械质量,h为隔振垫片的厚度,s为隔振垫片的面积,e为隔振垫片的弹性模量,ζ为隔振垫片的阻尼比。

[0072]

根据火电厂旋转机械设备结构振动的激振频率ω,选取隔振垫片的参数,使得隔振垫片的隔振率γ最大化;

[0073]

对某一火电厂旋转机械设备而言,通过优化隔振垫片的厚度h、面积s或材质(包括弹性模量e和阻尼比ζ),保证隔振垫片能够承受火电厂旋转机械设备的重力。

[0074]

步骤4)的具体过程为:

[0075]

41)计算波纹节的吸振器模态固有频率ω为:

[0076][0077][0078]

[0079]

其中,k为刚度,m为质量,n为波纹节数,c为柔度系数,e为弹性模量,i为截面惯性距,l、d及r为波纹管结构参数。

[0080]

42)根据火电厂旋转机械设备结构振动的激振频率ω0,选取波纹节的结构参数,使得波纹节的吸振器模态固有频率与火电厂旋转机械设备结构振动的激振频率相等(即ω=ω0),以实现最大的吸振作用。

[0081]

43)对某一火电厂旋转机械设备,波纹管的外形尺寸与进出口管道直径匹配,通过优化波纹节数n、波纹管材质或厚度,保证波纹管能够承受流体激振力。

[0082]

步骤5)的具体操作为:

[0083]

51)将支撑安装于轴承座共振最剧烈的部位,转子槽8的内径7大于转子的外径,卡圈5的内径7与轴承座的外径相符,且圆心角α在90

°

~180

°

,以保证立板3能够有效增大轴承座垂直方向的刚度,同时保证卡圈5能够有效增大轴承座水平方向的刚度。

[0084]

52)依据现场实际情况,确定支撑装置的生根方法,包括:采用膨胀螺栓2将底板1固定于基础上,或者直接将底板1焊接于设备机架或台板上,或与基础中钢筋进行焊接或水泥浇注。

[0085]

53)利用定位螺栓4或预紧螺栓6将支撑装置与火电厂旋转机械设备的轴承座进行固定联结,其中,定位螺栓4可以采用轴承座端盖连接螺栓,将立板3与轴承座相连接。

[0086]

54)利用水平支撑螺栓9,通过卡圈5两侧上的螺纹孔10,对轴承座进行水平支撑。

[0087]

55)在火电厂旋转机械设备的轴承座上增加百分表监视,以测量轴承座的左右、上下的位移,保证支撑装置固定后,对设备预加预设紧力。

[0088]

通过增加颗粒物或者放置重物对存在结构共振的部件进行调频处理的具体过程为:

[0089]

61)在设备机架、壳体上增加颗粒阻尼物,例如,在共振部件上压沙袋或者在基础框架的圆管钢内填充钢球颗粒;

[0090]

62)根据旋转设备结构振动的激振频率,通过现场试验,选取合适的颗粒直径、颗粒密度及填充重量,以实现减振效果的最大化;

[0091]

63)随着颗粒直径增大,颗粒相互碰撞和摩擦过程中消耗的能量增多,减振效果就越好,特别是在高频(>50hz)激励工况下,颗粒直径对减振效果尤为显著,然而当颗粒直径达到1mm时,颗粒物的增加对减振效果就变化不明显;

[0092]

64)选取填充率为80%,孔腔中增加了较重的填充物,且孔腔中颗粒的运动没有受限制,通过碰撞和摩擦消耗能量,以提高系统的降振效果;

[0093]

同时尽可能选择密度较大的颗粒,尽量利用碰撞和摩擦消耗更多能量,提高系统的降振效果;另外,针对大型的基础平台共振,可以通过压重物,比如重型铸件,以增加参振质量,达到降振效果。

[0094]

实施例一

[0095]

对某2

×

600mw火力发电厂旋转设备进行全面测试,得到三级振动预警设备清单如表3所示。

[0096]

1)针对2a给水泵自由端轴承的结构共振问题,如图4所示,现场采用减振支撑技术,大幅降低了自由端的轴承振动,如图5所示,使其达到振动合格水平(<7.1mm/s)。

[0097]

2)针对1号发电机氢冷器振动问题,通过调整冷却水流量,在大幅减小冷却水管振

动的情况下,氢冷器振动也显著降低。现场采用波纹节吸振技术,如图6及图7所示,使得其振动降至4mm/s。

[0098]

3)针对2b凝结水泵的驱动电机振动问题,现场调整电机与机架连接螺栓紧力时,发现紧力越大,则振动越大,当完全松开时,电动机振动基本处于合格水平(<4.5mm/s)。现场在电机与机架之间采用了0.80mm厚的聚氯氟乙烯材料垫,如图8所示,并将螺栓拧紧,发现振动降至4mm/s左右。

[0099]

4)针对2号发电机瓦振问题,现场测试发现发电机励端的平台振动十分剧烈,最大振动达到150μm左右,除了个别松动瓷砖表现为杂波振动外,平台振动的频谱主要表现为一倍频振动(50hz),部分测点二倍频振动(100hz)也较为明显,如图9所示;沿轴线方向上,平台振动相位变化了180

°

左右。现场在振动最剧烈处放置4吨左右的铸件及钢球后,如图10所示,发电机励端振动大幅降至5.8mm/s左右,且振动不再随运行工况变化而大幅波动。

[0100]

表3

[0101]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1