一种曲轴套环零件及其数控加工方法与流程

1.本发明涉及曲轴零件领域,具体涉及一种曲轴套环零件及其数控加工方法。

背景技术:

2.曲轴是发动机中最重要的部件。它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

3.现有技术中,为了保证曲轴工作的平衡性,往往需要在连杆颈的对侧加设平衡块。保证其形体上的对称,但是,这样的做法增加了整个曲轴零件的总重,乃至整个曲轴的总重,使得后续运转负荷加剧,为后续的磨损、断裂等毁损灭失风险埋藏下隐患。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种轻质、节省材料、平衡性不减、易于加工的曲轴套环零件及其数控加工方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种曲轴套环零件,该零件包括挡板、连接杆和中空的连接环;

7.所述的连接环一体成形地连接在挡板一端,所述的连接杆与挡板连接在远离连接环的一端;

8.所述的挡板上还设有平衡板,该平衡板同时与挡板和连接环固接;

9.使用时,曲轴穿设固接在连接环内,所述的连接杆同时与另一曲轴套环零件和活塞连杆相连。

10.本发明中,将挡板的封闭面积缩小,将连接环直接变为中空结构,并与挡板一体成形,上下相连,极大节省了材料,并且取消掉了本来应该在连接环下还存在的平衡块,又为了尽量维持住曲轴运作的平衡性,将厚挡板挖去一部分,形成了现在的薄挡板与平衡板叠加的结构。

11.虽然单独查看此零件在运作时不能相对于曲轴平衡转动,但在整个曲轴中,各个活塞连杆会同步相应地按照正余弦的规律运动,整体会处于动态平衡,设计人就是意识到了这一点,才认为不必苛求每一个曲轴套环零件中都要求平衡,因而可以大幅度省略材料,避免负荷加重,延长使用寿命。

12.进一步地,所述的挡板与平衡板之间固设有增加连接强度的第一平衡带。

13.进一步地,所述的平衡板与连接环之间固设有增加连接强度的第二平衡带。

14.进一步地,所述的挡板中部为收颈结构;

15.所述平衡板的轮廓与挡板一致。

16.收颈结构就类似于花生中间的形状。

17.进一步地,所述平衡板的截面面积为挡板的70

‑

80%。

18.进一步地,所述挡板的厚度为连接环长度的8

‑

12%。

19.进一步地,所述平衡板的厚度为连接环长度的25

‑

35%。

20.进一步地,所述的连接杆上设有用于与另一曲轴套环零件相连的螺纹段,该螺纹段上开设有用于辅助连接的通孔。

21.进一步地,所述的连接环上开设有用于与曲轴相连的小孔。

22.一种如上所述曲轴套环零件的数控加工方法,包括以下过程:

23.(1)设计曲轴套环零件;

24.(2)利用ug软件进行对曲轴套环轮廓,形状,尺寸大小进行绘制曲轴套环零件的三维零件图;

25.(3)导出二维工程图,详细标注工艺尺寸(包括:尺寸公差标注、形位公差标注、粗糙度标注和技术要求标注);

26.(4)制定曲轴套环零件的工艺规程和加工工艺;

27.(5)确定合适的走刀路线轨迹,完成数控仿真加工模拟。

28.与现有技术相比,本发明具有以下优点:

29.(1)本发明中,将挡板的封闭面积缩小,将连接环直接变为中空结构,并与挡板一体成形,上下相连,极大节省了材料;

30.(2)本发明中,取消掉了本来应该在连接环下还存在的平衡块,又为了尽量维持住曲轴运作的平衡性,将厚挡板挖去一部分,形成了现在的薄挡板与平衡板叠加的结构;

31.(3)本发明中,设计人就是意识到各个活塞连杆会同步相应地按照正余弦的规律运动,整体会处于动态平衡,认为不必苛求每一个曲轴套环零件中都要求平衡,因而可以大幅度省略材料,避免负荷加重,延长使用寿命;

32.(4)本发明采用数控加工,解决了曲轴套环零件在加工生产中所遇到的孔定心不准,加工程序复杂,且需要多次拆装影响精度问题,同时提高了曲轴套环零件的尺寸精度;

33.(5)定心孔与曲面的加工工艺分析,以及倒角和倒圆角的走刀条件,具有简单易实现,加工质量稳定的优点,简化加工过程中繁琐的编程问题,数控加工过程中通过均衡切削载荷,降低刀具磨损,提高了曲轴套环零件精度,减少误差,外表面工艺美观。

附图说明

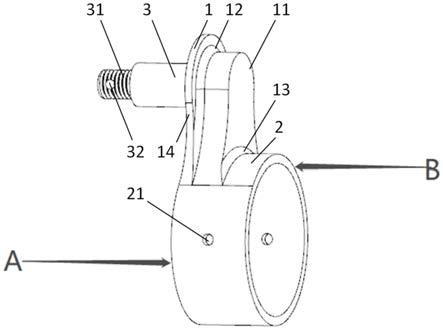

34.图1为实施例中曲轴套环零件三维图;

35.图2为实施例中曲轴套环a端刀路轨迹图;

36.图3为实施例中曲轴套环b端刀路轨迹图;

37.图中标号所示:挡板1、平衡板11、第一平衡带12、第二平衡带13、收颈结构14、中空的连接环2、小孔21、连接杆3、螺纹段31、通孔32。

具体实施方式

38.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

39.本发明中涉及一种基于ug曲轴套环零件的数控加工工艺方法,包括以下步骤:

40.步骤1、曲轴套环用途分析;

41.步骤2、尺寸分析;通过计算其相互配合的零件的大小尺寸,制定曲轴套环尺寸(包括连接外螺纹尺寸,曲轴套环外轮廓尺寸,定心孔尺寸)

42.步骤3、导出二维工程图。详细标注工艺尺寸(包括:尺寸公差标注、形位公差标注、粗糙度标注和技术要求标注),然后打印出工程图纸,形成一张明确的零件工艺图;

43.步骤4、制定曲轴套环零件的工艺规程和加工工艺,在编程中遇到的问题,细节上进行明确标注;

44.步骤5、在走刀过程中利用三轴联动的优势按零件刀路要求有效使用铣削、钻孔进行零件加工。加工时只需要拆卸调头装夹一次,有效避免了传统加工方法加工时产生的误差。

45.实施例

46.一种曲轴套环零件,如图1,该零件包括挡板1、连接杆3和中空的连接环2;连接环2一体成形地连接在挡板1一端,连接杆3与挡板1连接在远离连接环2的一端;挡板1上还设有平衡板11,该平衡板11同时与挡板1和连接环2固接;连接杆3上设有用于与另一曲轴套环零件相连的螺纹段31,该螺纹段31上开设有用于辅助连接的通孔32。连接环2上开设有用于与曲轴相连的小孔21。

47.挡板1与平衡板11之间固设有增加连接强度的第一平衡带12。平衡板11与连接环2之间固设有增加连接强度的第二平衡带13。挡板1中部为收颈结构14;所述平衡板11的轮廓与挡板1一致。平衡板11的截面面积为挡板1的70

‑

80%。挡板1的厚度为连接环2长度的8

‑

12%。平衡板11的厚度为连接环2长度的25

‑

35%。

48.使用时,曲轴穿设固接在连接环2内,连接杆3同时与另一曲轴套环零件和活塞连杆相连。

49.一种曲轴套环零件的数控加工工艺方法,使用ug10.0软件进行三维建模,设计走刀路线,仿真模拟在3轴联动机床上的数控加工,按照以下步骤进行:

50.打开ug10.0软件,新建模型建模,然后绘制平面草图通过旋转特征得到三维模型;

51.制作二维工程图,详细标注上工艺尺寸(包括尺寸公差标注、形位公差标注、粗糙度标注和技术要求标注),

52.制定曲轴套环零件的工艺规程和加工工艺,

53.用四爪卡盘先夹持一端(设为b端)加工a端钻孔车削铣削螺纹加工完成后调头装夹另一端(设为a端)加工b端,在完成曲轴套环零件加工的过程中只需要拆卸装夹一次,大大减小了加工误差。

54.采用粗加工,半精加工,精加工,三个层次进行。

55.本实施例中,加工方法动作过程:

56.设计刀具参数(齿数、直径、螺旋角、前角、后角、rc)、加工参数(切深、进给、转速)、零件信息(材料);

57.建立零件三维模型;

58.设计铣削走刀路线;

59.换刀,设计铣槽走刀路线;

60.加工螺纹孔;

61.调头装夹选择合适的对刀路数据;

62.设计车削刀路数据;

63.换刀,钻矩阵斜孔。

64.仿真加工,以提高曲轴套环零件精度为目标,优化刀位轨迹

65.步骤1、a端刀路分析;

66.装夹b端:如图2,用四爪卡盘夹持b端,对a端进行加工。先用铣刀进行外轮廓的铣削,余量为0.5mm,(包括外径为轮廓外圆,孔内径为外径为和两个外圆弧的轮廓,外径为和两个外圆弧的轮廓),然后进行精加工铣平面,和精加工外螺纹。

67.最后换铣刀,使用球头刀对两个倒角r1.5 mm进行加工。

68.点孔定中心,钻深。钻2个孔,每一个孔钻深。

69.步骤二、调头装夹对b端进行刀路分析;

70.调头装夹a端,如图3,用四爪卡盘夹持a端铣好的轮廓,对b端进行加工。先铣外径和外径余量0.5mm。然后进行精加工铣两个圆柱,最后换铣刀,使用球头刀对两个倒角r0.3mm进行加工。

71.在外径的圆柱上,点孔中心钻深再钻孔钻再钻孔钻然后换刀,使用球面铣刀做出的倒角。最后换螺纹刀,在该圆柱上并且最后进行螺纹加工,换螺纹刀直径10mm,螺距0.907mm。

72.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1