一种U形呼排管的充氮密封装置及使用方法与流程

一种u形呼排管的充氮密封装置及使用方法

技术领域

1.本发明涉及管口密封领域,特别是涉及一种u形呼排管的充氮密封装置及使用方法。

背景技术:

2.钠冷快堆是我国核能发展中的快中子增值堆,钠冷快堆三个热传输回路系统当中,具有用作分析检测、设备清洗、事故余热排除的各种罐类容器设备,以及为避免环境污染,对系统产生的废水、漏油进行收集、贮存和处理的各种槽类容器设备。按技术指标要求,在设备运输和贮存过程中,大部分设备都需进行充氮防护。槽罐类容器设备上设计有呼排管,为u形管。因设备工况、工作介质等的区别,规格种类较多,且需规避材料与设备焊接密封的方式,运输和贮存时对其密封困难。

技术实现要素:

3.本发明的目的在于:针对现有技术存在的核电站建设中使用的大部分槽罐类容器设备在运输和贮存时需进行充氮防护,由于不能采用焊接的密封方式,要对槽罐类容器设备上的u形呼排管进行密封较为困难的问题,提供一种u形呼排管的充氮密封装置及使用方法。

4.为了实现上述目的,本发明采用的技术方案为:

5.一种u形呼排管的充氮密封装置,包括:

6.密封组件,包括紧固螺钉、紧固螺母和o形圈,所述紧固螺钉的螺帽外壁上设有一圈钩槽,使所述螺帽形成t形构件,所述钩槽的一侧为t形帽檐、另一侧为限位部,所述螺帽的所述限位部一侧连接所述紧固螺钉的螺杆,所述o形圈固定安装于所述钩槽中,所述o形圈外径适配u形呼排管端口内径;

7.限位组件,其外径大于所述u形呼排管端口外径,所述限位组件上设有限位盲孔,所述限位盲孔中设有第一通孔,所述限位部配合于所述限位盲孔中,所述螺杆穿过所述第一通孔后螺纹连接所述紧固螺母,所述紧固螺母能够调节所述限位部和所述限位盲孔的配合深度;

8.压紧组件,可拆卸连接于所述u形呼排管,用于将所述限位组件贴合于所述u形呼排管端口。

9.采用本发明所述的一种u形呼排管的充氮密封装置,通过所述压紧组件正向扣合所述限位组件在所述u形呼排管端口,利用所述限位部和所述限位盲孔的配合,确保所述o形圈径向定位的可靠性,确保密封性能;通过所述紧固螺钉反向拉压,利用所述t形帽檐和所述限位组件挤压所述o形圈变形,将所述o形圈径向与所述u形呼排管内壁压紧,实现氮气密封;该密封装置各组件间无需焊接,能满足容器在运输和贮存过程中内部的充氮防锈和防腐蚀保护要求,节约厂内焊接和现场切割、打磨和消缺的工作量,提升工作效率,节约人力成本,其结构简单,装拆方便,密封效果良好。

10.优选地,所述压紧组件包括第一夹板组件和第二夹板组件,所述第二夹板组件与所述第一夹板组件垂直设置,所述第一夹板组件一端可拆卸夹紧于所述u形呼排管的u形段、另一端通过第一螺栓连接于所述第二夹板组件的中部,所述第二夹板组件一端可拆卸夹紧于所述u形呼排管的直管段、另一端位于所述u形呼排管端口处,所述第二夹板组件的另一端将所述限位组件贴合于所述u形呼排管端口。

11.采用这种结构,通过所述第一夹板组件和所述第二夹板组件相互垂直连接成一个整体,形成稳定的三角形结构,连接稳定、定位可靠,能够将所述限位组件准确配合在所述u形呼排管端口,通过所述第一夹板组件、所述第二夹板组件和所述限位组件构成的整体结构,又能增加对所述密封组件沿所述u形呼排管轴向的约束力,防止所述u形呼排管充氮内压过大时所述密封组件窜出,对所述密封组件起到保护作用。

12.进一步优选地,所述第一夹板组件包括第一立夹板、第二立夹板和第二螺栓,所述第一立夹板和所述第二立夹板上分别设有管槽,所述管槽用于箍紧所述u形呼排管,所述第一立夹板上所述管槽的两侧分别设有第一螺纹孔和第二通孔,所述第二立夹板对应设有所述第二通孔和所述第一螺纹孔,所述第二螺栓穿过所述第二通孔后螺纹连接于所述第一螺纹孔,所述第一立夹板和所述第二立夹板底部分别设有第二螺纹孔。

13.采用这种结构,所述第一立夹板和所述第二立夹板的同一配合位置处螺纹孔和通孔逆向配合,使得箍紧结构连接牢固,操作方便。

14.进一步优选地,所述第二夹板组件包括第一横夹板、第二横夹板和第三螺栓,所述第一横夹板和所述第二横夹板中部分别设有第三通孔,所述第一螺栓穿过所述第三通孔螺纹连接于所述第二螺纹孔,所述第三通孔两侧分别设有半圆槽和所述管槽,所述第一横夹板上所述管槽的两侧分别设有第三螺纹孔和第四通孔,所述第二横夹板对应设有所述第四通孔和所述第三螺纹孔,所述第三螺栓穿过所述第四通孔后螺纹连接于所述第三螺纹孔,所述半圆槽用于所述紧固螺母和所述螺杆通过。

15.采用这种结构,所述第一横夹板和所述第二横夹板的同一配合位置处螺纹孔和通孔逆向配合,使得箍紧结构连接牢固,操作方便,调节所述第一螺栓使得所述第一夹板组件拉紧所述第二夹板组件从而压紧所述限位组件。

16.进一步优选地,所述第三通孔为椭圆孔,便于调节所述第一螺栓的装配位置。

17.优选地,所述螺杆端部设有扳手槽,便于钳制所述紧固螺钉,防止紧固操作时所述紧固螺钉的径向顺向旋转。

18.本发明还提供了一种如以上任一项所述的u形呼排管的充氮密封装置的使用方法,包括:

19.组装所述密封组件和所述限位组件,所述螺杆穿过所述第一通孔,所述限位部设置到所述限位盲孔内,在所述螺杆上拧上所述紧固螺母,保持所述限位部与所述限位盲孔的配合;

20.将所述螺帽和所述o形圈安装到所述u形呼排管端口内,所述限位组件配合在所述u形呼排管端口;

21.安装所述压紧组件连接于所述u形呼排管上,所述压紧组件将所述限位组件固定压紧在所述u形呼排管端口处;

22.拧紧所述紧固螺母,使所述紧固螺钉带动所述o形圈朝所述u形呼排管端口外运

动,所述o形圈抵接所述限位组件后,所述限位组件和所述t形帽檐挤压所述o形圈紧密配合于所述u形呼排管内壁上。

23.采用本发明所述的一种u形呼排管的充氮密封装置的使用方法,先通过所述限位部与所述限位盲孔配合,实现所述限位组件的初步定位,然后通过设置所述紧固螺钉在所述u形呼排管端口内,由于所述o形圈外径与所述u形呼排管端口内径的配合,实现所述限位组件的准确定位,再通过所述压紧组件将所述限位组件紧固在所述u形呼排管端口处,最后通过拧紧所述紧固螺母,挤压所述o形圈紧密配合于所述u形呼排管内壁上,实现充氮密封保护,该方法步骤简单,操作方便,效果良好。

24.优选地,拧紧所述紧固螺母后,点焊连接所述紧固螺母和所述螺杆。

25.采用这种方法,通过点焊固定所述紧固螺母,避免运输串动易造成的所述紧固螺母松动而导致密封失效的运输风险。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.1、本发明所述的一种u形呼排管的充氮密封装置,通过所述压紧组件正向扣合所述限位组件在所述u形呼排管端口,利用所述限位部和所述限位盲孔的配合,确保所述o形圈径向定位的可靠性,确保密封性能;通过所述紧固螺钉反向拉压,利用所述t形帽檐和所述限位组件挤压所述o形圈变形,将所述o形圈径向与所述u形呼排管内壁压紧,实现氮气密封;该密封装置各组件间无需焊接,能满足容器在运输和贮存过程中内部的充氮防锈和防腐蚀保护要求,节约厂内焊接和现场切割、打磨和消缺的工作量,提升工作效率,节约人力成本,其结构简单,装拆方便,密封效果良好;

28.2、本发明所述的一种u形呼排管的充氮密封装置,通过所述第一夹板组件和所述第二夹板组件相互垂直连接成一个整体,形成稳定的三角形结构,连接稳定、定位可靠,能够将所述限位组件准确配合在所述u形呼排管端口,通过所述第一夹板组件、所述第二夹板组件和所述限位组件构成的整体结构,又能增加对所述密封组件沿所述u形呼排管轴向的约束力,防止所述u形呼排管充氮内压过大时所述密封组件窜出,对所述密封组件起到保护作用;

29.3、本发明所述的一种u形呼排管的充氮密封装置,所述第一立夹板和所述第二立夹板的同一配合位置处螺纹孔和通孔逆向配合,以及所述第一横夹板和所述第二横夹板的同一配合位置处螺纹孔和通孔逆向配合,使得箍紧结构连接牢固,操作方便,调节所述第一螺栓使得所述第一夹板组件拉紧所述第二夹板组件从而压紧所述限位组件;

30.4、本发明所述的一种u形呼排管的充氮密封装置,所述螺杆端部设有扳手槽,便于钳制所述紧固螺钉,防止紧固操作时所述紧固螺钉的径向顺向旋转;

31.5、本发明所述的一种u形呼排管的充氮密封装置的使用方法,先通过所述限位部与所述限位盲孔配合,实现所述限位组件的初步定位,然后通过设置所述紧固螺钉在所述u形呼排管端口内,由于所述o形圈外径与所述u形呼排管端口内径的配合,实现所述限位组件的准确定位,再通过所述压紧组件将所述限位组件紧固在所述u形呼排管端口处,最后通过拧紧所述紧固螺母,挤压所述o形圈紧密配合于所述u形呼排管内壁上,实现充氮密封保护,该方法步骤简单,操作方便,效果良好;

32.6、本发明所述的一种u形呼排管的充氮密封装置的使用方法,通过点焊固定所述紧固螺母,避免运输串动易造成的所述紧固螺母松动而导致密封失效的运输风险。

附图说明

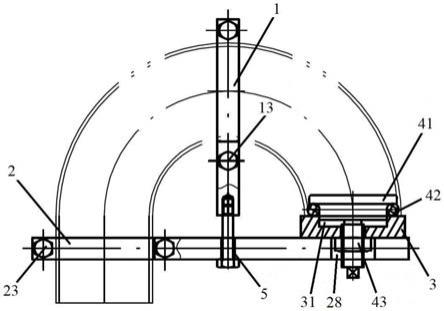

33.图1是u形呼排管的充氮密封装置的结构示意图;

34.图2是第一立夹板的结构示意图;

35.图3是第二立夹板的结构示意图;

36.图4是第二横夹板的结构示意图;

37.图5是第一横夹板的结构示意图;

38.图6是连接螺杆的结构示意图。

39.图中标记:1

‑

第一夹板组件,11

‑

第一立夹板,12

‑

第二立夹板,13

‑

第二螺栓,14

‑

第一螺纹孔,15

‑

第二通孔,16

‑

管槽,17

‑

第二螺纹孔,2

‑

第二夹板组件,21

‑

第一横夹板,22

‑

第二横夹板,23

‑

第三螺栓,24

‑

第三螺纹孔,25

‑

第四通孔,27

‑

第三通孔,28

‑

半圆槽,3

‑

限位组件,31

‑

限位盲孔,41

‑

紧固螺钉,42

‑

o形圈,43

‑

紧固螺母,44

‑

钩槽,45

‑

扳手槽,46

‑

限位部,5

‑

第一螺栓。

具体实施方式

40.下面结合附图,对本发明作详细的说明。

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

42.实施例1

43.如图1至6所示,一种u形呼排管的充氮密封装置,包括密封组件、限位组件3和压紧组件。

44.所述压紧组件可拆卸连接于所述u形呼排管,用于将所述限位组件3贴合于所述u形呼排管端口;具体地,如图1所示,所述压紧组件包括第一夹板组件1和第二夹板组件2,所述第二夹板组件2与所述第一夹板组件1垂直设置,所述第一夹板组件1一端可拆卸夹紧于所述u形呼排管的u形段、另一端通过第一螺栓5连接于所述第二夹板组件2的中部,所述第二夹板组件2一端可拆卸夹紧于所述u形呼排管的直管段、另一端位于所述u形呼排管端口处,所述第二夹板组件2的另一端将所述限位组件3贴合于所述u形呼排管端口。

45.如图2至3所示,所述第一夹板组件1包括第一立夹板11、第二立夹板12和第二螺栓13,所述第一立夹板11和所述第二立夹板12上分别设有管槽16,所述管槽16用于箍紧所述u形呼排管,所述第一立夹板11上所述管槽16的两侧分别设有第一螺纹孔14和第二通孔15,所述第二立夹板12对应设有所述第二通孔15和所述第一螺纹孔14,所述第二螺栓13穿过所述第二通孔15后螺纹连接于所述第一螺纹孔14,所述第一立夹板11和所述第二立夹板12底部分别设有第二螺纹孔17,所述第一立夹板11和所述第二立夹板12的同一配合位置处螺纹孔和通孔逆向配合,使得箍紧结构连接牢固,操作方便。

46.如图4至5所示,所述第二夹板组件2包括第一横夹板21、第二横夹板22和第三螺栓23,所述第一横夹板21和所述第二横夹板22中部分别设有第三通孔27,所述第一螺栓5穿过所述第三通孔27螺纹连接于所述第二螺纹孔17,所述第三通孔27两侧分别设有半圆槽28和所述管槽16,所述第一横夹板21上所述管槽16的两侧分别设有第三螺纹孔24和第四通孔25,所述第二横夹板22对应设有所述第四通孔25和所述第三螺纹孔24,所述第三螺栓23穿

过所述第四通孔25后螺纹连接于所述第三螺纹孔24,所述半圆槽28用于所述紧固螺母43和所述螺杆通过,所述第一横夹板21和所述第二横夹板22的同一配合位置处螺纹孔和通孔逆向配合,使得箍紧结构连接牢固,操作方便,调节所述第一螺栓5使得所述第一夹板组件1拉紧所述第二夹板组件2从而压紧所述限位组件3,所述第三通孔27为椭圆孔,便于调节所述第一螺栓5的装配位置。

47.如图1和6所示,所述密封组件包括紧固螺钉41、紧固螺母43和o形圈42,所述紧固螺钉41的螺帽外壁上设有一圈钩槽44,使所述螺帽形成t形构件,所述钩槽44的一侧为t形帽檐、另一侧为限位部46,所述螺帽的所述限位部46一侧连接所述紧固螺钉41的螺杆,所述o形圈42固定安装于所述钩槽44中,所述o形圈42外径适配u形呼排管端口内径。

48.如图1所示,所述限位组件3外径大于所述u形呼排管端口外径,所述限位组件3上设有限位盲孔31,所述限位盲孔31中设有第一通孔,所述限位部46配合于所述限位盲孔31中,所述螺杆穿过所述第一通孔后螺纹连接所述紧固螺母43,所述紧固螺母43能够调节所述限位部46和所述限位盲孔31的配合深度,所述螺杆端部设有扳手槽45,便于钳制所述紧固螺钉41,防止紧固操作时所述紧固螺钉41的径向顺向旋转。

49.本发明所述的一种u形呼排管的充氮密封装置,通过所述压紧组件正向扣合所述限位组件3在所述u形呼排管端口,利用所述限位部46和所述限位盲孔31的配合,确保所述o形圈42径向定位的可靠性,确保密封性能;通过所述紧固螺钉41反向拉压,利用所述t形帽檐和所述限位组件3挤压所述o形圈42变形,将所述o形圈42径向与所述u形呼排管内壁压紧,实现氮气密封;通过所述第一夹板组件1和所述第二夹板组件2相互垂直连接成一个整体,形成稳定的三角形结构,连接稳定、定位可靠,能够将所述限位组件3准确配合在所述u形呼排管端口,通过所述第一夹板组件1、所述第二夹板组件2和所述限位组件3构成的整体结构,又能增加对所述密封组件沿所述u形呼排管轴向的约束力,防止所述u形呼排管充氮内压过大时所述密封组件窜出,对所述密封组件起到保护作用;该密封装置各组件间无需焊接,能满足容器在运输和贮存过程中内部的充氮防锈和防腐蚀保护要求,节约厂内焊接和现场切割、打磨和消缺的工作量,提升工作效率,节约人力成本,其结构简单,装拆方便,密封效果良好。

50.实施例2

51.如图1至6所示,一种如实施例1所述的u形呼排管的充氮密封装置的使用方法,包括:

52.组装所述密封组件和所述限位组件3,所述螺杆穿过所述第一通孔,所述限位部46设置到所述限位盲孔31内,在所述螺杆上拧上所述紧固螺母43,保持所述限位部46与所述限位盲孔31的配合;

53.将所述螺帽和所述o形圈42安装到所述u形呼排管端口内,所述限位组件3配合在所述u形呼排管端口;

54.安装所述第一横夹板21和所述第二横夹板22,其上的所述管槽16箍紧在所述u形呼排管的直管段,所述半圆槽28一端靠在所述限位组件3上,安装所述第一立夹板11和所述第二立夹板12,其上的所述管槽16箍紧在所述u形呼排管的u形段,用所述第一螺栓5穿过所述第三通孔27螺纹连接于所述第二螺纹孔17上,调节所述第一螺栓5使得所述第一夹板组件1拉紧所述第二夹板组件2从而压紧所述限位组件3在所述u形呼排管端口处;

55.拧紧所述紧固螺母43,使所述紧固螺钉41带动所述o形圈42朝所述u形呼排管端口外运动,所述o形圈42抵接所述限位组件3后,所述限位组件3和所述t形帽檐挤压所述o形圈42紧密配合于所述u形呼排管内壁上。

56.拧紧所述紧固螺母43后,点焊连接所述紧固螺母43和所述螺杆。

57.本发明所述的一种u形呼排管的充氮密封装置的使用方法,先通过所述限位部46与所述限位盲孔31配合,实现所述限位组件3的初步定位,然后通过设置所述紧固螺钉41在所述u形呼排管端口内,由于所述o形圈42外径与所述u形呼排管端口内径的配合,实现所述限位组件3的准确定位,再通过所述压紧组件将所述限位组件3紧固在所述u形呼排管端口处,最后通过拧紧所述紧固螺母43,挤压所述o形圈42紧密配合于所述u形呼排管内壁上,实现充氮密封保护;通过点焊固定所述第一螺栓5、所述第二螺栓13、所述第三螺栓23和所述紧固螺母43,避免运输串动易造成的螺栓螺母松动而导致密封失效的运输风险,该方法步骤简单,操作方便,效果良好。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1