一种新能源电动汽车热管理系统用水阀的制作方法

1.本发明涉及一种水阀,尤其是涉及一种新能源电动汽车热管理系统用水阀。

背景技术:

2.常规的新能源电动汽车热管理系统中水路部分的零部件较多,往往需要采用多个常规的三通水阀、四通水阀组合实现各个模式的切换,采用多个水阀不仅成本较高,所需要连接的水管较多,导致发生故障的风险较高,同时也增加了整车布置的复杂性。那么如何设计一个水阀用于替代多个常规水阀以简化新能源电动汽车热管理系统、降低整个系统的成本和发生故障的风险以及简化整车布置,成为了亟待解决的问题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种结构简单、可用于替代多个常规水阀以简化新能源电动汽车热管理系统、降低整个系统的成本和发生故障的风险以及简化整车布置的新能源电动汽车热管理系统用水阀。

4.本发明解决上述技术问题所采用的技术方案为:一种新能源电动汽车热管理系统用水阀,包括阀体和阀芯;所述的阀体包括安装筒体,所述的安装筒体具有一前端开口的与所述的阀芯相配合的安装腔,所述的阀芯可转动地安装在所述的安装腔内;所述的阀芯包括自前向后依次设置的圆形的第一隔板、第二隔板和第三隔板,所述的第一隔板、所述的第二隔板和所述的第三隔板前后平行同轴且间隔设置,所述的第一隔板与所述的第二隔板之间通过四个均布设置的支撑柱相连接,所述的第一隔板和所述的第二隔板之间设置有分隔片,所述的分隔片设置在四个所述的支撑柱之间,所述的分隔片的上下两端分别通过第一隔挡片与所述的第二隔板的前端面相连接,所述的第一隔挡片位于相邻的两个所述的支撑柱之间,所述的第一隔挡片的左右两侧分别与对应位置的所述的支撑柱相连,所述的分隔片的左右两端分别通过第二隔挡片与所述的第一隔板的后端面相连接,所述的第二隔挡片位于相邻的两个所述的支撑柱之间,所述的第二隔挡片的上下两侧分别与对应位置的所述的支撑柱相连,使所述的第一隔板和所述的第二隔板之间通过四个所述的支撑柱、两个所述的第一隔挡片、两个所述的第二隔挡片和所述的分隔片之间形成第一腔室、第二腔室、第三腔室和第四腔室四个腔室,所述的第一腔室和所述的第四腔室的前部具有上下贯通的前贯通腔,所述的第二腔室和所述的第三腔室的后部具有左右贯通的后贯通腔,所述的前贯通腔和所述的后贯通腔通过所述的分隔片相隔且呈十字交叉设置;所述的第二隔板和所述的第三隔板的中心通过一中心立柱相连接,所述的中心立柱相对的两个侧部分别设置有第一隔挡壁,所述的第一隔挡壁的前后两端分别与所述的第二隔板的后端面和所述的第三隔板的前端面相连接,将所述的第二隔板和所述的第三隔板之间分隔成左腔室和右腔室,所述的左腔室通过第二隔挡壁均分成两个独立的腔体;

所述的安装筒体上设置有八个内外贯通的接口,其中四个接口位于所述的第一隔板和所述的第二隔板之间,其余四个接口位于所述的第二隔板与所述的第三隔板之间。

5.位于所述的第一隔板与所述的第二隔板之间的四个接口间隔设置在所述的安装筒体的下部,且四个接口以过所述的安装筒体的中心轴线的竖向平面为界两两呈左右对称设置。上述结构使得每个接口占据90度扇形区间,相对的两个接口相通,相邻的两个接接口不相通,这样可以保证阀芯每次旋转90度的整数倍时,第一隔板与第二隔板之间的四个接口所对应的外贯通接口的状态不变。

6.位于所述的第二隔板与所述的第三隔板之间的四个接口设置沿着所述的安装筒体的圆周壁均布间隔设置。配合阀芯结构,合理布局。

7.两个所述的第一隔挡壁的中心平面与相对的两个支撑柱所在的中心平面之间的夹角为0到45

°

。这样设计可以使各挡壁空间对应的接口沿圆周均匀分布,且占据角度小,有利于外部壳体生产时的脱膜。

8.所述的安装筒体与所述的阀芯之间设置有前后贯通的密封筒体,所述的密封筒体对应八个所述的接口的位置上分别设置有内外贯通的连通口,所述的密封筒体固定设置在所述的安装筒体内,所述的阀芯可转动设置在所述的密封筒体内。通过密封筒体的设置,用于起到隔开八个接口的作用,防止在工作过程中各个接口之间发生泄漏。

9.所述的阀体还包括阀座,所述的阀座上设置有八个阀口,八个所述的阀口对应八个所述的接口,每个所述的接口与对应的所述的阀口之间通过通道相连通。

10.所述的安装筒体的前端开口通过一阀盖封盖住。

11.所述的第三隔板的后端面的中心设置有后转轴,所述的安装筒体的内部后端面设置有转动安装座,所述的转动安装座上设置有与所述的后转轴相配合的转动安装腔,所述的后转轴伸入且可转动地设置在所述的转动安装腔内,所述的第一隔板的前端面的中心设置有前转轴,所述的前转轴与所述的后转轴同轴,所述的前转轴伸出所述的阀盖。实现阀座的稳定的可转动安装,前转轴伸出阀盖后,可用于与相应的动力源(如电机)连接实现转动驱动。

12.所述的安装筒体的内部后端面设置有限位板,所述的限位板设置在所述的转动安装座与所述的安装筒体的内侧壁之间,所述的第三隔板的后端面设置有与所述的限位板相配合的限位块,通过所述的限位板与所述的限位块相配合实现对所述的阀芯的转动限位。

13.与现有技术相比,本发明的优点在于:通过上述结构成一个六位八通的水阀,可用于代替两个常规结构的四通阀,实现相同的功能,应用到新能源电动汽车热管理系统中,可有效简化系统,降低整个系统的成本和发生故障的风险,同时起到简化整车布置的作用。

附图说明

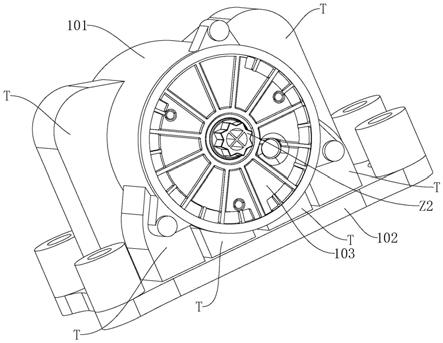

14.图1为本发明的整体立体结构示意图;图2为本发明的剖视结构示意图;图3为本发明的分解结构示意图;图4为本发明中阀体的第一立体结构示意图;图5为本发明中阀体的第二立体结构示意图;图6为本发明中阀体的仰视结构示意图;

图7为本发明中阀芯的第一立体结构示意图;图8为本发明中阀芯的第二立体结构示意图;图9至图14为本发明在不同的工作模式下阀芯转动不同角度时的各阀口的连通示意图。

具体实施方式

15.以下结合附图实施例对本发明作进一步详细描述。

16.如图1至图8所示,一种新能源电动汽车热管理系统用水阀,包括阀体1和阀芯2;阀体1包括安装筒体101,安装筒体101具有一前端开口的与阀芯2相配合的安装腔11,阀芯2可转动地安装在安装腔11内;阀芯2包括自前向后依次设置的圆形的第一隔板201、第二隔板202和第三隔板203,第一隔板201、第二隔板202和第三隔板203前后平行同轴且间隔设置,第一隔板201与第二隔板202之间通过四个均布设置的支撑柱21相连接,第一隔板201和第二隔板202之间设置有分隔片22,分隔片22设置在四个支撑柱21之间,分隔片22的上下两端分别通过第一隔挡片23与第二隔板202的前端面相连接,第一隔挡片23位于相邻的两个所支撑柱21之间,第一隔挡片23的左右两侧分别与对应位置的支撑柱21相连,分隔片22的左右两端分别通过第二隔挡片24与第一隔板201的后端面相连接,第二隔挡片24位于相邻的两个支撑柱21之间,第二隔挡片24的上下两侧分别与对应位置的支撑柱21相连,使第一隔板201和第二隔板202之间通过四个支撑柱21、两个第一隔挡片23、两个第二隔挡片24和分隔片22之间形成第一腔室q1、第二腔室q2、第三腔室q3和第四腔室q4四个腔室,第一腔室q1和第四腔室q4的前部具有上下贯通的前贯通腔g1,第二腔室q2和第三腔室q3的后部具有左右贯通的后贯通腔g2,前贯通腔g1和后贯通腔g2通过分隔片22相隔且呈十字交叉设置;第二隔板202和第三隔板203的中心通过一中心立柱25相连接,中心立柱25相对的两个侧部分别设置有第一隔挡壁26,第一隔挡壁26的前后两端分别与第二隔板202的后端面和第三隔板203的前端面相连接,将第二隔板202和第三隔板203之间分隔成左腔室27和右腔室28,左腔室27通过第二隔挡壁29均分成两个独立的腔体;安装筒体101上设置有八个内外贯通的接口(j1,j2,j3,j4,j5,j6,j7,j8),其中四个接口(j1,j2,j3,j4)位于第一隔板201和第二隔板202之间,其余四个接口(j5,j6,j7,j8)位于第二隔板202与第三隔板203之间。

17.在此具体实施例中,位于第一隔板201与第二隔板202之间的四个接口(j1,j2,j3,j4)间隔设置在安装筒体101的下部,且四个接口(j1,j2,j3,j4)以过安装筒体101的中心轴线的竖向平面为界两两呈左右对称设置。

18.在此具体实施例中,位于第二隔板202与第三隔板203之间的四个接口(j5,j6,j7,j8)设置沿着安装筒体101的圆周壁均布间隔设置。

19.在此具体实施例中,两个第一隔挡壁26的中心平面与相对的两个支撑柱2中心平面之间的夹角为0到45

°

。

20.在此具体实施例中,夹角为5

°

。

21.在此具体实施例中,安装筒体101与阀芯2之间设置有前后贯通的密封筒体3,密封筒体3对应八个接口(j1,j2,j3,j4,j5,j6,j7,j8)的位置上分别设置有内外贯通的连通口

31,密封筒体3固定设置在安装筒体101内,阀芯2可转动设置在密封筒体3内。通过密封筒体3的设置,用于起到隔开八个接口的作用,防止在工作过程中各个接口之间发生泄漏。

22.在此具体实施例中,阀体1还包括阀座102,阀座102上设置有八个阀口(aa,bb,cc,dd,pp1,pp2,pp3,pp4),八个阀口(aa,bb,cc,dd,pp1,pp2,pp3,pp4)对应八个接口(j1,j2,j3,j4,j5,j6,j7,j8),每个接口与对应的阀口之间通过通道t相连通。

23.在此具体实施例中,安装筒体101的前端开口通过一阀盖103封盖住。

24.在此具体实施例中,第三隔板203的后端面的中心设置有后转轴z1,安装筒体101的内部后端面设置有转动安装座4,转动安装座4上设置有与后转轴z1相配合的转动安装腔41,后转轴z1伸入且可转动地设置在转动安装腔41内,第一隔板201的前端面的中心设置有前转轴z2,前转轴z2与后转轴z1同轴,前转轴z2伸出阀盖103。实现阀座102的稳定的可转动安装,前转轴z2伸出阀盖103后,可用于与相应的动力源(如电机)连接实现转动驱动。

25.在此具体实施例中,安装筒体101的内部后端面设置有限位板5,限位板5设置在转动安装座4与安装筒体101的内侧壁之间,第三隔板203的后端面设置有与限位板5相配合的限位块6,通过限位板5与限位块6相配合实现对阀芯2的转动限位。

26.图9为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为5

°

,阀口bb和阀口cc相通,阀口pp2和阀口pp3相通;图10为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为95

°

,阀口aa和阀口bb相通,阀口pp2和阀口pp3相通;图11为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为185

°

,阀口aa和阀口dd相通,阀口pp2和阀口pp3相通,阀口pp1和阀口pp4相通;图12为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为230

°

,阀口aa和阀口dd相通,阀口pp1和阀口pp2相通,阀口pp3和阀口pp4相通;图13为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为275

°

,阀口cc和阀口dd相通,阀口pp1和阀口pp4相通,阀口pp3和阀口pp4相通;图14为在同一工作模式下,不同截面的剖视结构示意图,此工作模式下,限位块6与限位板5之间的夹角为320

°

,阀口cc和阀口dd相通,阀口aa和阀口bb相通,阀口pp1和阀口pp2相通,阀口pp3和阀口pp4相通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1