一种消除主阀滞环的比例换向阀

1.本发明涉及一种消除滞环机液伺服系统。

背景技术:

2.与负载压力无关的流量分配多路阀(ludv系统)用于小型挖掘机液压系统,将压力补偿阀置于主阀之后,对系统压力进行阀后补偿。当多个执行机构同时工作时,以最高压力的执行机构的压力补偿压力较小的执行机构的压力,使在任何时刻保持各执行机构的压差恒定,因此可以实现对多个执行机构流量的比例分配。但由于主阀芯与阀体间存在摩擦力,造成主阀芯无法到达准确位置,导致阀口开度控制不精确。

技术实现要素:

3.本本发明提供一种消除主阀滞环的比例换向阀,目的是消除摩擦力引起的滞环的机液伺服系统,解决因阀芯与阀体间摩擦力产生的滞环与控制精度低的问题。

4.本发明的技术方案如下:主要包括主阀芯、滚珠丝杠、伺服电机、右位通电线圈、左位通电线圈、左位先导油腔二位二通比例换向阀、右位先导油腔二位二通比例换向阀、左位先导油腔压力传感器、右位先导油腔压力传感器、进油口压力传感器、主阀左位弹簧、主阀右位弹簧、压力补偿器、左位堵头、右位堵头、两种减速比的减速器、左位导线电源、右位导线电源、先导阀芯、阀体、主阀芯位移传感器。进一步地,主阀芯设置有与先导油腔相通的端面通孔j。在主阀芯中间轴径设置有主阀芯大环形槽f和主阀芯小环形槽d,在主阀芯中间轴径圆周上均布的四个斜向孔e与主阀芯大环形槽f和主阀芯小环形槽d相通,使p口的液压油可通过斜向孔e和端面通孔j与两侧先导油腔相通。主阀芯小环形槽d可防止圆周上均布的四个斜向孔e引入的压力油压力不均。先导阀芯两侧分别做一倒角,将先导阀芯置于大环形槽f中。先导阀芯两端面有倒角与主阀芯大环形槽f构成可变液阻。使先导阀芯两侧倒角面与大环形槽f成正开口。先导油腔二位二通比例换向阀连通主阀先导油腔。先导阀芯与主阀芯大环形槽f形成的可变液阻分别与左位先导油腔二位二通比例换向阀和右位先导油腔二位二通比例换向阀构成a型液压半桥和b型液压半桥。

5.进一步的,减速器和伺服电机置于阀体外的左侧。滚珠丝杠从左侧先导油腔伸出阀体。伺服电机与所述减速器直连,减速器与滚珠丝杠左侧直连。丝杠螺母是永磁体。通电线圈缠绕于主阀芯中间轴径两侧凹槽c和g中。导线电源固定于主阀芯两端面,导线从主阀芯两侧电源引出,分别穿过主阀芯导线孔b和h与通电线圈相连。进油口p口安装有所述进油口压力传感器,主阀左弹簧腔开有孔a,主阀右弹簧腔开有孔i,所述左位先导油腔压力传感器安装于主阀弹簧腔a,右位先导油腔压力传感器安装于主阀弹簧腔i处。

6.进一步的,先导阀芯两侧倒角与中间轴段环形槽f形成一个可调液阻,伺服电机与滚珠丝杠调节螺母位置以改变此液阻,同时防止该节流口完全关闭。在回油处也有先导油腔二位二通比例换向阀,也是个可调液阻。丝杠螺母两侧倒角与中间轴段环形槽f形成的可

调液阻与先导油腔二位二通比例换向阀可调液阻构成液压半桥。可通过调节回油处二位二通比例换向阀阀口开度,实现改变p口的液压油通过环形槽f进入先导油腔后的压力。

7.进一步的,先导油腔与主阀芯端面通孔j相通。p口通过先导阀芯后的液压油导向先导油腔,利用该压力来抵消主阀芯与阀体间的摩擦力。两组通电线圈别缠绕于中间轴径两侧的凹槽c和g内。先导阀芯是永磁体。通电线圈通电后产生磁力进一步使主阀芯与丝杠螺母实现精确对中。

8.进一步的,通过先导油腔压力传感器得到的先到油腔压力,以及通过主阀芯位移传感器得到的主阀芯位移可以调节背压阀,使主阀芯在不同负载工况下的具有相同的动态特性。零位时两侧先导油腔有压力,提高固有频率和系统动态响应。

9.本发明的有益效果如下:(1)本发明通过机液伺服系统补偿主阀芯与阀体间的摩擦力,实现了抵消主阀芯运动过程中的滞环问题,由于采用高精度机械结构提高阀芯的位置控制精度,(2)不会超调,良好的动态特性,可控,稳定性好。

附图说明

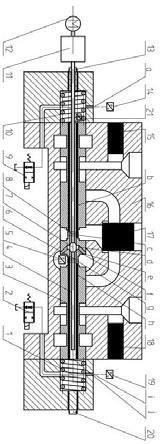

10.图1为本发明的原理图。

11.图中:1

‑

主阀左位弹簧,2

‑

右位先导油腔二位二通比例换向阀,3

‑

主阀芯,4

‑

滚珠丝杠,5

‑

进油口压力传感器,6

‑

右位通电线圈,7

‑

先导阀芯,8

‑

左位通电线圈,9

‑

左位先导油腔二位二通比例换向阀,10

‑

主阀左位弹簧,11

‑

两种减速比的减速器,12

‑

伺服电机,13

‑

左位导线电源,14

‑

左位先导油腔压力传感器,15

‑

主阀芯位移传感器,16

‑

左位堵头,17

‑

阀体,18

‑

压力补偿器,19

‑

右位堵头,20

‑

右位先导油腔压力传感器,21

‑

右位导线电源,a

‑

左位压力传感器孔,b

‑

左导线孔,c

‑

主阀芯中间轴径左侧凹槽,d

‑

主阀芯小环形槽,e

‑

斜向孔,f

‑

主阀芯大环形槽,g

‑

主阀芯中间轴径右侧凹槽,h

‑

右导线孔,i

‑

右侧压力传感器孔,j

‑

主阀芯端面通孔。

具体实施方式

12.下面结合附图对本发明作进一步的说明。

13.参见图1,本发明包括主阀芯3、滚珠丝杠4、伺服电机12、右位通电线圈6、左位通电线圈8、左位先导油腔二位二通比例换向阀9、右位先导油腔二位二通比例换向阀2、左位先导油腔压力传感器14、右位先导油腔压力传感器20、进油口压力传感器5、主阀右位弹簧1、主阀左位弹簧10、压力补偿器17、左位堵头15、右位堵头18、两种减速比的减速器11、左位导线电源13、右位导线电源21、先导阀芯7、阀体16、主阀芯位移传感器15。

14.所述主阀芯3设置有与先导油腔相通的主阀芯端面通孔j。在所述主阀芯3中间轴径设置有主阀芯大环形槽f和主阀芯小环形槽d,在所述主阀芯3中间轴径圆周上均布的四个斜向孔e与所述主阀芯3中间轴径上的主阀芯小环形槽d相通,使p口的液压油可通过斜向孔e和主阀芯端面通孔j与两侧先导油腔相通。所述主阀芯小环形槽d可防止圆周上均布的四个斜向孔e引入的压力油压力不均。所述先导阀芯7两侧分别做一倒角,将所述先导阀芯7置于主阀芯大环形槽f中。先导阀芯7两端面有倒角与主阀芯大环形槽f构成可变液阻。使先导阀芯7两侧倒角面与主阀芯大环形槽f成正开口。所述左位先导油腔二位二通比例换向阀

9连通主阀左侧先导油腔和右位先导油腔二位二通比例换向阀2连通主阀右侧先导油腔。所述先导阀芯7与主阀芯大环形槽f形成的可变液阻分别和所述左位先导油腔二位二通比例换向阀9和右位先导油腔二位二通比例换向阀2构成两组液压半桥。

15.所述两种减速比的减速器11和所述伺服电机12置于阀体外的左侧。所述滚珠丝杠4从左侧先导油腔伸出阀体。所述伺服电机12与所述两种减速比的减速器11直连,所述两种减速比的减速器11与所述滚珠丝杠4左侧直连。所述先导阀芯7为永磁体。所述右位通电线圈6和所述左位通电线圈8缠绕于主阀芯3中间轴径两侧凹槽c和g中。所述左位导线电源13和右位导线电源21固定于主阀芯3两端面,所述导线分别从左位导线电源13和右位导线电源21引出,分别穿过主阀芯3左导线孔b和右导线孔h,与左位通电线圈8和所述右位通电线圈6相连。进油口p口安装有所述进油口压力传感器5,主阀左弹簧腔开有左位压力传感器孔a和右位压力传感器孔i,所述先导油腔压力传感器14和20安装于主阀弹簧腔a和i处。

16.所述先导阀芯7两侧倒角与主阀芯大环形槽f形成一个可调液阻,所述伺服电机12与滚珠丝杠4调节螺母位置以改变此液阻,同时防止该节流口完全关闭。在回油处也有先导油腔二位二通比例换向阀2和9,也是个可调液阻,二者形成液压半桥。可通过调节回油处二位二通比例换向阀2和9,实现改变p口的液压油通过环形槽c进入先导油腔后的压力。

17.先导油腔与主阀芯端面通孔j相通。p口通过先导阀芯7后的液压油导向先导油腔,利用该压力来抵消主阀芯3与阀体17间的摩擦力。右位通电线圈6和左位通电线圈8别缠绕于主阀芯中间轴径左侧凹槽c和主阀芯中间轴径右侧凹槽g内。先导阀芯7是永磁体。通电线圈通电后产生磁力进一步使主阀芯3与先导阀芯7实现精确对中。

18.通过左位先导油腔压力传感器14和右位先导油腔压力传感器20得到的先到油腔压力,以及通过主阀芯位移传感器15得到的主阀芯位移可以左位先导油腔二位二通比例换向阀9和右位先导油腔二位二通比例换向阀2,使主阀芯在不同负载工况下的具有相同的动态特性。零位时两侧先导油腔有压力,提高固有频率和系统动态响应。

19.消除滞环机液伺服系统工作原理及特点:伺服电机作为电—机械转换器带动丝杠旋转,螺母做直线运动,使p口压力油通过主阀芯3的主阀芯小环形槽d和主阀芯大环形槽f以及主阀芯3端面的通孔j进入先导油腔。而后油分别通过先导油腔和左位先导油腔二位二通比例换向阀9和右位先导油腔二位二通比例换向阀2回油箱。先导油腔二位二通比例换向阀9和右位先导油腔二位二通比例换向阀2分别与中间轴径环形槽d分别构成两个可变液阻,而两个先导油腔二位二通比例换向阀本身也是一个可变液阻,分别组成液压半桥。因而可通过调节先导油腔二位二通比例换向阀9和右位先导油腔二位二通比例换向阀2阀口开度改变先导油腔压力,来实现抵消主阀芯与阀体间的摩擦力,并消除滞环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1