中桥主减速器壳的制作方法

1.本发明涉及一种汽车驱动车桥主减速器,涉及一种中桥主减速器壳。

背景技术:

2.目前,中重卡中桥主减速器主减壳是主减总成的重要零件,对主减速器其他零件,如齿轮、输入轴、贯通轴、差速器总成、轴承等提供安装空间并承受主减速器工作时的各种扭矩和力。

技术实现要素:

3.本发明要解决的技术问题:现有中桥主减速器壳主要存在以下问题:壳体刚度不足,导致主减速器工作不稳定,造成零部件早期失效、或nvh品质不佳。

4.本发明的技术方案具体为:一种中桥主减速器壳,包括壳体,壳体上设有主法兰盘,主法兰盘的下表面为与桥壳连接的接触贴合面,主法兰盘上设有多个环状分布的螺栓孔,主法兰盘将壳体整体分为壳体上部、壳体下部,壳体上部的顶部位置为中桥主减主锥密封端盖安装法兰、中桥主减上端盖安装法兰,壳体上部的外表面固定多个外加强筋,该外加强筋以中桥主减主锥密封端盖安装法兰为中心呈辐射状设置,外加强筋向下延伸到主法兰盘处,向上延伸到中桥主减主锥密封端盖安装法兰、中桥主减上端盖安装法兰位置或者轴承位置,壳体上部的内表面固定多个内加强筋,内加强筋固定在主法兰盘与壳体的交界处,使内加强筋、主法兰盘与壳体形成三角形结构,同时,外加强筋、内加强筋分布在壳体的同一个位置的外、内侧,使外加强筋、内加强筋与壳体形成十字状结构。

5.主法兰盘上表面设有多个环状分布的减重槽,减重槽与螺栓孔交错分布。

6.外加强筋为板状,使部分螺栓孔分布在外加强筋的向外延长线上。

7.外加强筋的下端部宽度>外加强筋的上端部宽度。

8.壳体设有两组油道a,油道a的油道a进口、油道a出口均设在壳体上,油道a进口设置在壳体的过桥主动圆柱齿轮处,油道a出口设置在壳体的轴间差速器后轴承小端处,油道a联通至中桥主减主锥密封端盖安装法兰的上表面。

9.壳体设有油道b,油道b进口设置在壳体的主减速器从动锥齿轮处,油道b出口设置在壳体的轴间差速器后轴承小端处。

10.壳体、主法兰盘及所有的加强筋均一体成型。

11.主法兰厚度为12

‑

25mm,减重槽深度为6

‑

10mm。

12.相对于现有技术,本发明的技术效果为,本发明设有的加强筋分为内加强筋、外加强筋,经过精确的布局,将其与壳体、法兰盘形成十字状,极大发挥了加强筋的性能,增强了主减速器壳壳体的刚度。

附图说明

13.图1是本发明的示意图(一)。

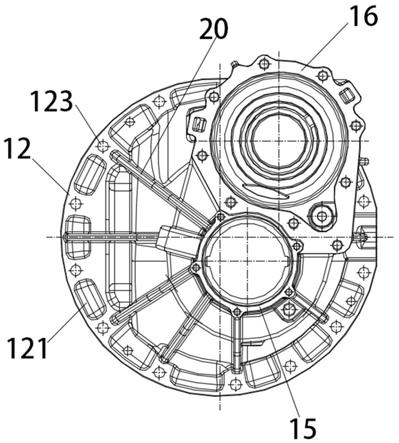

14.图2为本发明的俯视示意图。

15.图3为本发明的示意图(二)。

16.图4为图3的aa向的剖视示意图。

17.图5为本发明的示意图(三)。

18.图6为本发明的示意图(四)。

具体实施方式

19.如图1

‑

6,一种中桥主减速器壳,包括壳体10,壳体10上设有主法兰盘12,主法兰盘12的下表面122为与桥壳连接的接触贴合面,主法兰盘12上设有多个环状分布的螺栓孔123,主法兰盘12将壳体10整体分为壳体上部、壳体下部,壳体上部的顶部位置为中桥主减主锥密封端盖安装法兰15、中桥主减上端盖安装法兰16,壳体上部的外表面固定多个外加强筋20,该外加强筋20以中桥主减主锥密封端盖安装法兰15为中心呈辐射状设置(参见图2),外加强筋20向下延伸到主法兰盘12处(法兰盘为与桥壳进行连接的部件,该处扭曲变形的几率较大),向上延伸到中桥主减主锥密封端盖安装法兰15、中桥主减上端盖安装法兰16位置或者轴承位置,这样能尽量增大外加强筋20的长度,壳体上部的内表面固定多个内加强筋30,内加强筋30固定在主法兰盘12与壳体10的交界处,使内加强筋30、主法兰盘12与壳体10形成三角形结构(参见图3),同时,外加强筋20、内加强筋30分布在壳体10的同一个位置的外、内侧,使外加强筋20、内加强筋30与壳体10形成十字状结构(参见图4)。

20.三角形结构为平面几何形状中比较稳定的结构,能增强主法兰盘12与壳体10的交界处的刚性;同时,十字状结构能抵抗壳体10的扭曲变形,能更合理地配置主减工作时的各种扭矩和反力,也能增强壳体10的刚性,这样使壳体10的性能达到提升,增加了主减速器壳壳体的使用寿命。

21.为了实现减重,主法兰盘12上表面设有多个环状分布的减重槽121,减重槽121与螺栓孔123交错分布,这样,减重槽121能比较均匀的分布,在不影响壳体10的刚性的情况下还能实现减重。

22.为了尽量发挥外加强筋的性能,外加强筋20为板状,使部分螺栓孔123分布在外加强筋20的向外延长线上,螺栓孔处为与桥壳进行连接位置,该处承载螺栓传递的力或者力矩最强,外加强筋20设在这个位置,能对抗螺栓传递的力或者力矩。

23.参见图5,外加强筋20的下端部(靠近壳体10的端部)宽度>外加强筋20的上端部(远离壳体10的端部)宽度。因为外加强筋20的下端部需要承载更大的外部力量,而外加强筋20的上端部又要考虑减重。

24.参见图5

‑

6,为了提高润滑性能,壳体10设有两组油道a51,油道a51的油道a进口52、油道a出口53均设在壳体10上,油道a进口52设置在壳体10的过桥主动圆柱齿轮(三联齿轮)处,油道a出口53设置在壳体10的轴间差速器后轴承小端处,油道a51联通至过桥箱盖安装法兰15的上表面(参见附图标记54),过桥箱盖安装法兰15为壳体10最高处,这样油道a的润滑油可以到达壳体10最高处,以加强对主减壳最高位置的润滑。

25.参见图5

‑

6,为了提高润滑性能,壳体10设有油道b41,油道b进口设置在壳体10的

主减速器从动锥齿轮处,油道b出口设置在壳体10的轴间差速器后轴承小端处(与油道a出口53同一个位置),加强轴间差速器后轴承小端处的润滑。

26.参见图6,进油口高于油道,油道高于出油口,润滑油甩入油道后不会从进油口溢出、只能从出油口到达润滑位置。

27.为了牢固,壳体10、主法兰盘12及所有的加强筋均一体成型。

28.主法兰厚度一般为12

‑

25mm,减重槽深度一般为6

‑

10mm。

29.部分加强筋设置有拔模角,拔模角一般为0.5~1.5

°

之间(不同位置的加强筋拔模角可以相同、也可以不同,根据具体结构确定)。

30.其工作原理为:其使用时,和现有技术一样,不再赘述。

31.只是在配合发动机前置时,使用a组的进油道、回油道;在配合发动机后置时,使用b组的进油道、回油道。这样都不影响完成润滑油循环。

32.本发明的特点:1、刚度更大:1)主法兰设计更合理,兼顾提高刚度、减重;2)加强筋呈辐射状布置,且一端设置在主法兰螺栓孔位(或附近),另一端设置在其他法兰位置(或轴承位);3)加强筋内、外,上、下一体设计;4)加强筋设置有拔模角;2、润滑更好:1)设置有双润滑油道;2)润滑油道入口高于油道,润滑油进入油道后不会从进油口溢出。

33.其他内容参见现有技术。

34.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明整体构思前提下,还可以作出若干改变和改进,这些也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1