一种不打滑的轴与轴套的连接结构及其设计方法与流程

1.本发明涉及火力发电厂及煤化工技术领域,尤其涉及一种不打滑的轴与轴套的连接结构及其设计方法。

背景技术:

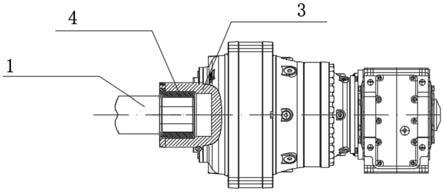

2.在实际的项目工程中,斗轮堆取料机的取煤斗轮驱动机构的驱动实心轴与减速机空心轴套采用胀套锁紧盘联接,如图1所示,胀紧套是一种无键联结装置,其原理和用途是通过高强度拉力螺栓的作用,在驱动实心轴与减速机空心轴套之间产生巨大抱紧力,以实现机件与轴的无键联结。当承受负荷时,靠胀套与轴套、轴的结合压力及相伴产生的摩擦力传递转矩、轴向力或二者的复合载荷。煤场环境很恶劣,比面粉还细微的煤粉尘无孔不入的飘逸进去后落在减速机空心轴套内部,可能造成空心轴内和驱动实心轴出现相对打滑。实际运行下来,这种设计并不是很完美的机械设计。

技术实现要素:

3.本发明所要解决的技术问题是:针对上述存在的问题,提供了一种不打滑的轴与轴套的连接结构及其设计方法,本发明采用类似木工中卯榫结构的形式将驱动实心轴与减速机的空心轴套连接在一起,在设备寿命周期内,驱动实心轴与减速的机空心轴套不会产生打滑现象。

4.本发明采用的技术方案如下:

5.一方面,本发明提供一种不打滑的轴与轴套的连接结构,包括:驱动机构实心轴和减速机空心轴套,所述驱动机构实心轴通过内六角衬套与所述减速机空心轴套连接;所述驱动机构实心轴套接在所述内六角衬套的内部,所述减速机空心轴套套接在所述内六角衬套的外部;

6.所述内六角衬套的内部为正六棱柱形状的空心结构,所述内六角衬套的外部设置有多个凸键;

7.所述驱动结构实心轴与所述内六角衬套连接的端部为正六棱柱,所述驱动机构实心轴通过所述正六棱柱插入所述内六角衬套内部的正六棱柱形状空心结构,实现与所述内六角衬套的套接;

8.所述减速机空心轴套与内六角衬套外部连接的一端设置有多个凹槽,所述减速机空心轴套上的多个凸键与所述内六角衬套外部的多个凹槽互相凹结合,实现所述减速机空心轴套与所述内六角衬套的套接。

9.本内六角衬套内部的内正六边形与驱动机构实心轴正六棱柱紧密结合,可确保驱动机构实心轴与内六角衬套之间不发生打滑现象;内六角衬套外部的法兰盘上的凸键与减速机空心轴套的凹槽紧密结合在一起,凹槽与凸键的紧密配合,键齿侧面是工作面,靠凹凸键齿侧面的挤压来传递转矩,凹槽与凸键的设置方式,使得本装置具有很高的承载能力,可以承担斗轮机构所需要的扭矩。

10.进一步地,所述多个凸键上皆设置有螺栓孔,所述多个凹槽上也对应设置有螺栓孔,通过螺栓穿过凸键上的螺栓孔和凹槽上的螺栓孔,实现所述内六角衬套与所述减速机空心轴套的固定,通过螺栓起到防止内六角衬套脱落的作用。

11.进一步地,所述内六角衬套的外部设有法兰盘,所述多个凸键设置在所述法兰盘上;其中,采用等距切除的方式在所述法兰盘上制作所述多个凸键。

12.进一步地,所述减速机空心轴套为圆柱形空心轴套,所述多个凹槽设置在所述减速机空心轴套与所述内六角衬套连接的一端横截面上;其中,所述多个凹槽采用等距切除的方式加工制作而成。

13.进一步地,所述内六角衬套的外部为圆柱形,便于与圆柱形的减速机空心轴套匹配。

14.第二方面,本发明还提供一种不打滑的轴与轴套的连接结构的设计方法,所述连接结构包括驱动机构实心轴和减速机空心轴套,该方法包括:

15.步骤1:将所述驱动机构实心轴的连接端制作成正六棱柱形状;

16.步骤2:制作内六角衬套,将内六角衬套的内部制作成正六棱柱的空心结构,并在内六角衬套的外部制作多个凸键,在制作多个凸键的同时,在每个凸键上预留螺栓孔;

17.步骤3:对所述减速机空心轴套的连接端横截面进行加工,加工出多个凹槽,并在多个凹槽上预留螺栓孔;

18.步骤4:将所述驱动机构实心轴的连接端插入所述内六角衬套内部的正六棱柱空心结构,将所述减速机空心轴套套接在所述内六角衬套的外部,并将所述减速机空心轴套上每个的凹槽与所述内六角衬套外部上每个的凸键匹配结合,然后采用螺栓连接的方式将所述减速机空心轴套与所述内六角衬套进行固定。

19.进一步地,采用等距切除的方式在所述内六角衬套的外部制作凸键。

20.进一步地,采用等距切除的方式在所述减速机空心轴套的连接端面制作凹槽。

21.与现有技术相比,采用上述技术方案的有益效果为:

22.本发明采用带有凸键的内六角衬套代替了传统的胀紧锁紧盘,内六角衬套形式坚固可靠,不会受到现场恶劣环境的影响,内六角衬套通过内部的正六棱柱空心结构和外部的凸键,将驱动实心轴和减速机空心轴套紧密地结合在一起,内六角衬套与减速机空心轴套凹凸结合的连接结构具有很高的承载能力,可以承担斗轮机构所需要的扭矩,内六角衬套内部的正六棱柱的空心结构与驱动机构实心轴正六棱柱紧密结合,正六边形具有良好的稳定性,可以确保内六角衬套与驱动机构实心轴稳定连接,不出现打滑现象。

附图说明

23.图1是传统的驱动机构实心轴与减速机空心轴的连接示意图。

24.图2是本发明实施例提供的一种不打滑的轴与轴套的连接结构示意图。

25.图3是本发明实施例提供的内六角衬套的正视图。

26.图4是本发明实施例提供的内六角衬套的侧视图。

27.图5是本发明实施例提供的驱动机构实心轴的正视图。

28.图6是本发明实施例提供的驱动机构实心轴的侧视图。

29.图7是本发明实施例提供的减速机空心轴套的正视图。

30.图8是本发明实施例提供的减速机空心轴套的侧视图。

31.附图标记:1-驱动机构实心轴,2-胀套锁紧盘,3-减速机空心轴套,4-内六角衬套,5-凸键,6-凹槽。

具体实施方式

32.下面结合附图对本发明做进一步描述。

33.如图2所示,本实施例提供一种不打滑的轴与轴套的连接结构,该连接结构包括:驱动机构实心轴、减速机空心轴套和内六角衬套,其中,驱动机构实心轴套接在内六角衬套的内部,减速机空心轴套套接在内六角衬套的外部,通过内六角衬套实现驱动机构实心轴和减速机空心轴套的连接。

34.具体的,在本实施例中,如图3、图4所示,内六角衬套的内部设置为空心结构,以便于驱动机构实心轴套入,为了保证驱动机构实心轴与内六角衬套连接后的稳定性,将该空心结构设置为正六棱柱的形状,正六边形具有良好的稳定性,可以确保驱动机构实心轴与内六角衬套连接后不打滑。

35.如图5、图6所示,为了便于与内六角衬套内部的正六棱柱形状的空心结构配合,将驱动机构实心轴的连接端设置为正六棱柱的形状。

36.如图3、图4所示,内六角衬套的外部为圆柱形状,在圆柱形状的内六角衬套端头设置有6个凸键,如图7、图8所示,减速机空心轴套是一根圆柱形空心轴套,减速机空心轴套与内六角衬套套接的端部横截面上设置有6个凹槽,内六角衬套上的凸键与减速机空心轴套上的凹槽凹凸结合,形成一种凹凸连接结构,凹凸连接结构具有很高的承载能力,可以承担斗轮机构所需要的扭矩。

37.在连接时,先将驱动机构实心轴的正六棱柱套入到内六角衬套的正六棱柱的空心结构中,两者紧密配合,实现驱动机构实心轴与内六角衬套的套接;然后将减速机空心轴套在内六角衬套的外部,使内六角衬套的凸键卡进减速机空心轴套上的凹槽,实现减速机空心轴套与内六角衬套的套接。

38.在一个可实现的实施例中,内六角衬套的外部上设置有法兰盘,6个凸键位于法兰盘上,在法兰盘上采用等距切除的方式制作这6个凸键。

39.在一个可实现的实施例中,采用等距切除的方式在减速机空心轴套的端部横截面上制作6个凹槽。

40.在一个可实现的实施例中,在制作凸键和凹槽时都预留有螺栓孔,当减速机空心轴套套接在内六角衬套外部后,通过螺栓可将内六角衬套与减速机空心轴套固定,防止内六角衬套发生脱落。

41.本实施例还提供一种不打滑的轴与轴套的连接结构的设计方法,该方法包括:

42.步骤1:将所述驱动机构实心轴的连接端制作成正六棱柱形状;

43.步骤2:制作内六角衬套,将内六角衬套的内部制作成正六棱柱的空心结构,并在内六角衬套的外部制作多个凸键,在制作多个凸键的同时,在每个凸键上预留螺栓孔;

44.步骤3:对所述减速机空心轴套的连接端横截面进行加工,加工出多个凹槽,并在多个凹槽上预留螺栓孔;

45.步骤4:将所述驱动机构实心轴的连接端插入所述内六角衬套内部的正六棱柱空

心结构,将所述减速机空心轴套套接在所述内六角衬套的外部,并将所述减速机空心轴套上每个的凹槽与所述内六角衬套外部上每个的凸键匹配结合,然后采用螺栓连接的方式将所述减速机空心轴套与所述内六角衬套进行固定。

46.具体的,在本实施例中,采用等距切除的方式在所述内六角衬套的外部制作凸键。

47.具体的,在本实施例中,采用等距切除的方式在所述减速机空心轴套的连接端面制作凹槽。

48.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。如果本领域技术人员,在不脱离本发明的精神所做的非实质性改变或改进,都应该属于本发明权利要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1