斜巷运输中的钢带式吸能缓冲制动装置的制作方法

1.本技术涉及缓冲制动设备技术领域,尤其是涉及斜巷运输中的钢带式吸能缓冲制动装置。

背景技术:

2.矿山的提升和运输过程中分为立井提升、斜巷道运输和平巷道运输,在实际运行过程中将不可避免将发生过卷过放事故、斜巷道矿车脱钩、失速等事故,市场上的钢带吸能设备很多不具备逐步加载能力,进而导致制动效果不好,故而有待改进。

技术实现要素:

3.为了改善常见钢带吸能设备很多不具备逐步加载能力的问题,本技术提供斜巷运输中的钢带式吸能缓冲制动装置。本技术提供斜巷运输中的钢带式吸能缓冲制动装置,采用如下的技术方案:斜巷运输中的钢带式吸能缓冲制动装置,包括壳体、盘曲钢带、斜面驱动件、动压单元、定压单元、牵引件和连接件;所述盘曲钢带安装于所述壳体内部,所述斜面驱动件水平滑动安装于所述壳体内,且所述斜面驱动件位于所述盘曲钢带的下方,所述动压单元竖向滑动安装于所述壳体内部,所述定压单元固定安装于所述壳体内部;部分所述盘曲钢带穿过所述动压单元和所述定压单元之间的缝隙,所述盘曲钢带的活动端连接至所述牵引件,所述斜面驱动件通过所述连接件连接至所述牵引件,所述斜面驱动件上设置有斜面,当所述牵引件远离所述壳体运动时所述斜面逐步顶起所述动压单元,且所述动压单元配合所述定压单元挤压部分所述盘曲钢带至弯曲状态。通过采用上述技术方案,当牵引件受力移动时,与之相连的盘曲钢带和斜面驱动件一起移动,斜面驱动件移动时,由斜面推动动压单元向上移动配合定压单元挤压部分盘曲钢带,使盘曲钢带弯曲变形,盘曲钢带的变形过程即为制动力产生的过程,制动力由小变大后到达最大值,实现制动力的逐步加载,盘曲钢带盘曲成型后安装在壳体中,达到节约位置空间的效果,盘曲钢带由于盘曲成型可以将钢带设置成很长,从而使制动力不断输出。可选的,所述动压单元为动压辊,所述动压辊的两端转动安装于所述壳体内壁,所述壳体上设置有与所述动压辊端部相适配的竖向滑槽,所述动压辊水平布置且垂直于所述斜面驱动件的运动方向。通过采用上述技术方案,竖向滑槽为动压辊提供了稳定的升降轨迹,也对动压辊起到了限位隔挡的作用,且结构设计简单,便于安装、拆卸;动压辊一般为圆柱结构,动压辊和盘曲钢带下表面之间的接触面积比较小,在盘曲钢带运动吸能的过程中,动压辊和盘曲钢带之间的摩擦损耗比较小,明显延长了盘曲钢带的使用寿命。可选的,所述定压单元为两根定压辊,所述定压辊的两端安装于所述壳体内壁,所述定压辊设置有两根且在同一水平面上间隔布置,所述动压辊位于两根所述定压辊之间,所述定压辊平行于所述动压辊。通过采用上述技术方案,两根定压辊配合一根动压辊可以更好的挤压局部的盘曲钢带,并使之变形为弯曲状态,制动更平稳;定压辊一般为圆柱结构,定压辊和盘曲钢带上表面之间的接触面积比较小,在盘曲钢带运动吸能的过程中,定压辊和盘曲钢带之间的摩擦损耗比较小,明显延长了盘曲钢带的使用寿命。可

选的,所述斜面驱动件包括滑动块、牵引杆和芯棒,所述斜面设置在所述滑动块上,所述滑动块内设置有牵引槽,所述牵引杆包括杆部和凸起部,所述杆部的一端和所述连接件相连接,所述凸起部设置于所述杆部远离所述连接件的一端;所述牵引槽的内侧壁设置有凹坑,所述凹坑内和所述凸起部的表面设置有相互贴合的咬合斜面,所述牵引槽的宽度等于所述芯棒的直径和所述杆部的直径之和,所述芯棒远离所述牵引杆的一端固定安装于所述壳体;当所述动压单元运动至最高位置后,所述牵引杆可以从所述牵引槽中分离。通过采用上述技术方案,牵引杆随牵引件一起移动时,前期由于凸起部与凹坑斜面咬合且芯棒抵接牵引杆,所以滑动块随牵引杆一起移动;当动压单元运动至最高位置时,牵引杆滑动至无法接触芯棒的位置,进而牵引杆可以从牵引槽中分离,牵引件制动后自动脱钩,结构简单且实用。可选的,所述壳体内底壁上设置有两条间隔且水平布置的滑轨,所述滑轨平行于所述牵引件的运动方向,所述滑动块的底部设置与所述滑轨相配合的滑槽。通过采用上述技术方案,滑轨与滑槽滑动配合作用,提高了滑动块在壳体内部滑动时的稳定性,有利于滑动块的斜面驱使动压单元稳定上升,且上述结构设计简单,便于安装和后期维护。可选的,所述滑动块顶面设置为平面,所述平面用于支撑所述动压单元的最底部。通过采用上述技术方案,当动压单元被斜面驱动至最高位时,动压单元的最底部接触上述平面,由于弯曲且在吸能过程中的盘曲钢带对动压单元具有较大的向下压力,如果没有上述平面,这种向下压力会在斜面的作用下产生驱使滑动块反向运动的水平力,所以上述平面可以有效防止滑动块反向复位运动,整个结构更加稳定牢固,安全性更高。可选的,所述平面上设置弧形凹槽,所述弧形凹槽的最大深度为2厘米。通过采用上述技术方案,弧形凹槽可以使动压单元在平面上更稳定,进而使盘曲钢带一直保持弯曲状态,制动效果更好。可选的,还包括固定安装于所述壳体内部的限位辊,所述牵引件和所述盘曲钢带之间的连接处与所述限位辊的最底部处于同一水平面上。通过采用上述技术方案,限位辊可以使盘曲钢带临近牵引件的那一段保持水平状态,进而有利于牵引件稳定带动盘曲钢带运动,安全性更高。可选的,所述牵引件为u形卸扣,所述u形卸扣上设置有用于夹紧所述盘曲钢带活动端的夹板,所述夹板贴合于所述盘曲钢带的下表面。通过采用上述技术方案,u形卸扣为常用配件,易购买,成本低,且体积小而承载重量大,夹板和盘曲钢带活动端之间的接触面积比较大,进而盘曲钢带活动端和u形卸扣之间的连接牢固性更高。可选的,所述连接件为钢丝绳或者起重带。通过采用上述技术方案,钢丝绳或者起重带具有较高的抗拉强度、抗疲劳强度和抗冲击韧性,柔软性能好,适宜于牵引、拉拽,且为常用配件,易购买,成本低。综上所述,本技术包括以下至少一种有益技术效果:1.当牵引件受力移动时,与之相连的盘曲钢带和斜面驱动件一起移动,斜面驱动件移动时,由斜面推动动压单元向上移动配合定压单元挤压部分盘曲钢带,使盘曲钢带弯曲变形,盘曲钢带的变形过程即为制动力产生的过程,制动力由小变大后到达最大值,实现制动力的逐步加载,盘曲钢带盘曲成型后安装在壳体中,达到节约位置空间的效果,盘曲钢带由于盘曲成型可以将钢带设置成很长,从而使制动力不断输出。2.牵引杆随牵引件一起移动时,前期由于凸起部与凹坑斜面咬合且芯棒抵接牵引杆,所以滑动块随牵引杆一起移动;当动压单元运动至最高位置时,牵引杆滑动至无法接触芯棒的位置,进而牵引杆可以从牵引槽中分离,牵引件制动后自动脱钩,结构简单且实用。

附图说明

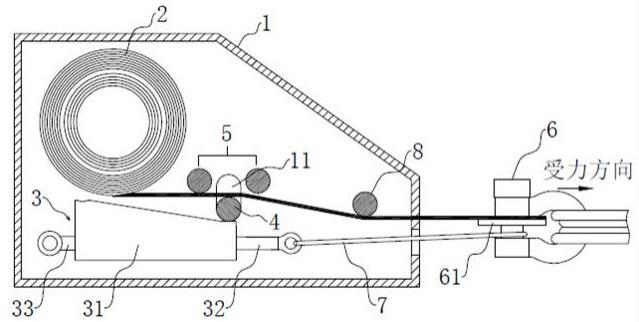

4.图1是本技术实施例的斜巷运输中的钢带式吸能缓冲制动装置的常态结构示意图。图2是本技术实施例的斜巷运输中的钢带式吸能缓冲制动装置吸能后的结构示意图。图3是本技术实施例的斜面驱动件的常态结构示意图。图4是本技术实施例的斜面驱动件吸能后的结构示意图。图5是本技术实施例的滑动块的结构示意图。附图标记说明:1、壳体;11、竖向滑槽;12、滑轨;2、盘曲钢带;3、斜面驱动件;31、滑动块;311、斜面;312、牵引槽;313、平面;314、弧形凹槽;32、牵引杆;33、芯棒;4、动压单元;5、定压单元;6、牵引件;61、夹板;7、连接件;8、限位辊。

具体实施方式

5.以下结合附图1-5对本技术作进一步详细说明。本技术实施例公开斜巷运输中的钢带式吸能缓冲制动装置。参照图1和图2,斜巷运输中的钢带式吸能缓冲制动装置包括壳体1、盘曲钢带2、斜面驱动件3、动压单元4、定压单元5、牵引件6和连接件7。盘曲钢带2安装于壳体1内部,斜面驱动件3水平滑动安装于壳体1内,且斜面驱动件3位于盘曲钢带2的下方,动压单元4竖向滑动安装于壳体1内部,定压单元5固定安装于壳体1内部;部分盘曲钢带2穿过动压单元4和定压单元5之间的缝隙,盘曲钢带2的活动端连接至牵引件6,斜面驱动件3通过连接件7连接至牵引件6,斜面驱动件3上设置有斜面311,斜面311的倾斜角度和长度根据实际需求调整,当牵引件6远离壳体1运动时斜面311逐步顶起动压单元4,且动压单元4配合定压单元5挤压部分盘曲钢带2至弯曲状态。动压单元4为动压辊,动压辊材质为45#钢,动压辊的两端转动安装于壳体1内壁,壳体1上设置有与动压辊端部相适配的竖向滑槽11,动压辊水平布置且垂直于斜面驱动件3的运动方向。竖向滑槽11为动压辊提供了稳定的升降轨迹,也对动压辊起到了限位隔挡的作用,且结构设计简单,便于安装、拆卸;动压辊一般为圆柱结构,动压辊和盘曲钢带2下表面之间的接触面积比较小,在盘曲钢带2运动吸能的过程中,动压辊和盘曲钢带2之间的摩擦损耗比较小,明显延长了盘曲钢带2的使用寿命。定压单元5为两根定压辊,定压辊材质为45#钢,定压辊的两端安装于壳体1内壁,定压辊设置有两根且在同一水平面上间隔布置,动压辊位于两根定压辊之间,定压辊平行于动压辊。两根定压辊配合一根动压辊可以更好的挤压局部的盘曲钢带2,并使之变形为弯曲状态,制动更平稳;定压辊一般为圆柱结构,定压辊和盘曲钢带2上表面之间的接触面积比较小,在盘曲钢带2运动吸能的过程中,定压辊和盘曲钢带2之间的摩擦损耗比较小,明显延长了盘曲钢带2的使用寿命。参照图3和图4,斜面驱动件3包括滑动块31、牵引杆32和芯棒33,斜面311设置在滑动块31上,滑动块31内设置有牵引槽312,牵引杆32包括杆部和凸起部,杆部的一端和连接件7相连接,凸起部设置于杆部远离连接件7的一端;牵引槽312的内侧壁设置有凹坑,凹坑内和凸起部的表面设置有相互贴合的咬合斜面,咬合斜面倾斜角度为30

°

,牵引槽312的宽度等于芯棒33的直径和杆部的直径之和,芯棒33远离牵引杆32的一端焊接安装于壳体1;当动压单元4运动至最高位置后,牵引杆32可以从牵引槽312中分离。牵引杆32随牵引件6一起移动时,前期由于凸起部与凹坑斜面咬合且芯棒33抵接牵引杆32,所以滑动块31随牵引杆32一起移动;当动压单元4运动至最高位置时,牵引杆32滑动至无法接触芯棒33的位置,进而牵引杆32可以从牵引槽312中分离,牵引件6制动后自动脱钩,结构简单且实用。壳体1内底壁上设置有两条间隔且水平布置的滑轨12,滑轨12平行于牵引件6的运动方向,

滑动块31的底部设置与滑轨12相配合的滑槽。滑轨12与滑槽滑动配合作用,提高了滑动块31在壳体1内部滑动时的稳定性,有利于滑动块31的斜面311驱使动压单元4稳定上升,且上述结构设计简单,便于安装和后期维护。参照图2和图5,滑动块31顶面设置为平面313,平面313用于支撑动压单元4的最底部。当动压单元4被斜面311驱动至最高位时,动压单元4的最底部接触上述平面313,由于弯曲且在吸能过程中的盘曲钢带2对动压单元4具有较大的向下压力,如果没有上述平面313,这种向下压力会在斜面311的作用下产生驱使滑动块31反向运动的水平力,所以上述平面313可以有效防止滑动块31反向复位运动,整个结构更加稳定牢固,安全性更高。平面313上设置弧形凹槽314,弧形凹槽314的最大深度为2厘米。弧形凹槽314可以使动压单元4在平面313上更稳定,进而使盘曲钢带2一直保持弯曲状态,制动效果更好。还包括固定安装于壳体1内部的限位辊8,牵引件6和盘曲钢带2之间的连接处与限位辊8的最底部处于同一水平面上。限位辊8可以使盘曲钢带2临近牵引件6的那一段保持水平状态,进而有利于牵引件6稳定带动盘曲钢带2运动,安全性更高。牵引件6为u形卸扣,u形卸扣上设置有用于夹紧盘曲钢带2活动端的夹板61,夹板61贴合于盘曲钢带2的下表面。u形卸扣为常用配件,易购买,成本低,且体积小而承载重量大,夹板61和盘曲钢带2活动端之间的接触面积比较大,进而盘曲钢带2活动端和u形卸扣之间的连接牢固性更高。连接件7为钢丝绳或者起重带。钢丝绳或者起重带具有较高的抗拉强度、抗疲劳强度和抗冲击韧性,柔软性能好,适宜于牵引、拉拽,且为常用配件,易购买,成本低。本技术实施例斜巷运输中的钢带式吸能缓冲制动装置的实施原理为:当牵引件6受力移动时,与之相连的盘曲钢带2和斜面驱动件3一起移动,斜面驱动件3移动时,由斜面311推动动压单元4向上移动配合定压单元5挤压部分盘曲钢带2,使盘曲钢带2弯曲变形,盘曲钢带2的变形过程即为制动力产生的过程,制动力由小变大后到达最大值,实现制动力的逐步加载,盘曲钢带2盘曲成型后安装在壳体1中,达到节约位置空间的效果,盘曲钢带2由于盘曲成型可以将钢带设置成很长,从而使制动力不断输出。以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1