一种基于电子束固化的滑动轴承复合润滑结构加工方法

1.本发明属于减摩减阻技术领域,具体涉及一种基于电子束固化的滑动轴承复合润滑结构加工方法。

背景技术:

2.随着工业技术的迅速发展,对极端工况的旋转机械提出越来越高的要求。滑动轴承作为一种可以支撑轴类零件并使其承载面间可以作相对滑动的重要机械元件,在高精度、重载或结构上要求剖分的场合有着重要应用,其摩擦学性能将直接影响机器的整体性能。然而在低速、高载工况下,由于启停或受到冲击载荷等因素的影响,摩擦副间有着减摩抗磨功能的润滑油油膜被破坏,使得滑动轴承由全膜润滑状态转变为混合润滑状态,油膜厚度不足以承载接触压力。随之而来的粗糙峰接触,导致摩擦副表面磨损率增大,严重影响了滑动轴承的表面质量,服役寿命以及服役可靠性。

3.为了降低滑动轴承表面的摩擦磨损,提高滑动轴承工作时的可靠性,稳定性和工作寿命,节约能源与资源,多种减摩手段被提出。其一,将金属单质、聚合物、有机或无机材料制成的超细颗粒混合到润滑油中,可以有效的提升磨合质量,减少磨损。硼酸锌作为一种绿色添加剂,具有良好的极压、抗磨及减摩性能,优良的热氧化稳定性能、防腐蚀性能、密封适应性,而且无毒无味,有一定的生物降解性。而二硼化钛具有极大的抗弯曲强度,极大的抗破裂强度,良好的导电及导热性能,优异的化学稳定性,并且可以和硼酸锌配合使用。

4.其二,激光表面微织构技术因其加工效率高、加工精度高、可控性好、绿色无污染等优点成为近年来发展最为迅速的一种表面形貌加工技术,为滑动轴承摩擦副表面提供了一种新型的润滑方式。表面织构可以通过在摩擦副表面加工不同造型来减少摩擦副之间实际接触面积,储存润滑油和磨损产物来减少摩擦。表面织构不仅可以作为液体润滑剂的储存器,还可以作为固体润滑剂或其他功能性材料的储存器,这就将现有的减摩手段进行了综合处理,即在表面织构内填充固体润滑材料,让其在使用过程中逐渐释放出来,起到减摩作用。

5.表面织构与固体润滑材料复合之后,呈现出比单一表面处理方法更优的减摩耐磨效果,并且可针对不同的工况发挥不同的作用。在油润滑条件下,固体润滑材料会逐渐释放至摩擦副间的润滑油中;在干摩擦条件,固体润滑材料直接作用在发生摩擦的部位。除此之外,表面微织构仍能起到储存磨损产物的作用。

6.将固体润滑材料固化进表面织构是复合润滑结构发挥功效的前提,目前常见的固化方式有热固化、微波固化、辐射固化等。申请号201610148070.0的专利提出一种摩擦副激光微织构表面固体润滑处理方法,但其所使用的热压填充法加工复合润滑结构的填充效果较差,在影响减摩抗磨效果的同时能耗较大;申请号202011367659.2的专利提出一种基于光固化的织构内固体润滑剂的填充方法,但光固化的效果受到填充材料限制,无法对基材内部材料进行有效的固化,严重影响了润滑效果。而电子束固化是利用高能电子束使分子间发生交联反应的一种固化工艺,其固化不受材料限制,固化程度高,能耗较低,操作方便,

无环境污染的特点可以很好的克服传统固化方式的缺陷。

技术实现要素:

7.发明目的:本发明需要解决的技术问题是提供一种基于电子束固化的滑动轴承复合润滑结构的加工方法,以解决现有技术固化材料填充效果差、无法进行有效固化从而导致减摩抗磨效果差的问题。

8.为解决上述技术问题,本发明采用如下技术方案:

9.一种基于电子束固化的滑动轴承复合润滑结构的加工方法,包括以下步骤:

10.(1)固体填充材料的制备:取二硼化钛和硼酸锌作为固体润滑材料,所述二硼化钛和硼酸锌的质量比为(1~4):(1~4),优选(1~1.5):(1~1.5),最优选1:1.5;按照固体润滑材料、固化剂、光引发剂的质量比为50:(45~50):(0~5),优选固体润滑材料、固化剂、光引发剂的质量比为50:48:2的比例混合,得到固体填充材料;

11.(2)摩擦副表面织构化:采用激光表面织构化技术在摩擦副表面加工出微织构;

12.(3)固体填充材料的挤压填充及固化:将固体填充材料填充进摩擦副表面的微织构中,使用电子束进行固化。

13.进一步地,所述硼酸锌的粒径为0.5~2μm、莫氏硬度为2~2.5,所述二硼化钛的粒径为3~5μm、莫氏硬度为5.5~6。

14.步骤(1)中,所述的固化剂为双酚f型环氧树脂epon862、环氧树脂618、环氧树脂648,优选固化剂为双酚a型环氧树脂epon828,其分子量mn=350,分子量分布指数pdi=1.1。

15.步骤(1)中,所述的光引发剂为4-异丁基苯基-4'-甲基苯基碘六氟磷酸盐、4-(苯硫基)苯基二苯基硫鎓六氟磷酸盐、(4-辛基苯氧基)苯基碘六氟锑酸鎓盐、4-4

’‑

二甲基二苯基碘鎓盐六氟磷酸盐,优选为4-4

’‑

二甲基二苯基碘鎓盐六氟磷酸盐,其分子量mn=454,吸收波长λ=267nm。

16.步骤(1)中,混合固体填充材料的过程如下:将固体填充材料装入行星式球磨机的球磨罐中,加入氧化锆陶瓷研磨球,所述氧化锆陶瓷研磨球的直径为6mm、10mm和15mm,优选氧化锆陶瓷研磨球的粒径为6mm、10mm和15mm、且6mm、10mm和15mm的数量比为25:10:1;封闭球磨罐并固定于行星盘之上,关闭舱盖,转速50-400r/min,对固体填充材料充分混合搅拌。

17.步骤(2)中,所述采用激光表面织构化技术在摩擦副表面加工出微织构的过程如下:

18.将滑动轴承下轴瓦放于激光器工作台的轴瓦夹具上,完成振镜与场镜的对焦后,在激光打标软件上绘制微织构形状及分布,调整参数,红外定位后,开始进行轴瓦表面的激光微织构加工,其中,工作时激光波长为1064nm,脉冲宽度为10-100ns,激光功率为10-20w,激光脉冲重复频率为5-50khz。

19.步骤(2)中,所述微织构深度为10-100μm,所述微织构的织构面积率为20-50%。

20.步骤(3)中,固体填充材料填充进摩擦副表面微织构的过程如下:

21.将固体填充材料填充进滑动轴承下轴瓦表面的微织构当中,使得固体填充材料完全覆盖微织构,并有一定的盈余,后将其放入压片机的两个挤压轮之间,拧紧放油阀杆,摇动压片机加压手柄,油缸压强缓缓增加,当压强达到5~10mpa时,转动挤压轮,挤压轮与轴

瓦之间产生相对位移,之后反向转动挤压轮,重复5~15次,完成挤压填充,,之后取出轴瓦,并去除轴瓦表面多余填充材料。

22.步骤(3)中,使用电子束固化固体填充材料的过程如下:将进行过织构填充的轴瓦放在电子帘加速器的处理室中,加热带屏蔽的不锈钢柱型真空室中处于负高压状态的灯丝,灯丝表面溢出电子,在高压电场的加速下形成指向真空室一侧引出窗口的电子帘,之后,电子帘穿过引出窗口上的钛膜,进入处理室并照射在轴瓦之上,工作时,能量3~5mev,辐射剂量率50~100gy/s,固化时间依据织构的形状及深度为10~60min。

23.有益效果:

24.与现有技术比较,本发明所述的一种基于电子束固化的复合润滑结构加工方法的有益效果为:

25.(1)使用固体润滑材料填充入微织构的复合润滑结构制作方法,改变了传统的固体润滑材料喷涂工艺,减少了固体润滑材料的消耗浪费,节约了加工成本,在一定意义保护了工作环境。

26.(2)滑动轴承轴瓦表面的微织构内固化有二硼化钛和硼酸锌粉末后,在进行摩擦运动时固体润滑材料在摩擦副表面缓慢释放,达到减摩抗磨,提高磨合质量的效果。同时,摩擦副表面微织构的存在,使得摩擦运动时表面所承受的压力改变,对表面振动及润滑情况有所改善。

27.(3)滑动轴承轴瓦表面复合润滑结构内的固体润滑材料释放后,能够有效增强表面织构的抗压承载能力,可以适应高载荷的工作环境。

28.(4)所用激光微织构技术相较于其它表面织构加工技术优势为:可加工任意形状织构,可用于大部分材料,加工速度快精度高,对环境污染小,可以实现与成型、润滑要求相匹配的微织构尺寸及其分布。

29.(5)所用行星式球磨机混合固体填充材料相较于人工搅拌优势为:固体填充材料混合更加的充分,避免摩擦运动时因为固体润滑材料释放不均匀而造成振动加剧,磨合不稳定,进而影响减摩抗磨效果。同时,可以对大颗粒的粉末进行研磨,减小粒径。

30.(6)所用挤压方式将固体填充材料填入微织构的优势为:固体润滑材料可以充分填充进摩擦副表面微织构中,填充率高且工艺简便、填充均匀。

31.(7)所用电子束固化技术相较于传统热固化方法优势为:不受固化材料颜色限制,可以固化轴瓦内部填充材料;固化程度高,最高可达到100%;能耗较低,约为传统热固化的1%;所需固化温度低,避免滑动轴承轴瓦内表面的轴承衬套受热熔化变形;操作方便,可控性强,精确性和可重复性高,无环境污染。

附图说明

32.图1为本发明一种基于电子束固化的滑动轴承复合润滑结构加工方法的流程图。

33.图2为本发明中固体填充材料的选择示意图。

34.图3为本发明中固体填充材料的混合搅拌示意图。

35.图4为本发明中滑动轴承表面织构的激光加工示意图。

36.图5为本发明中固体填充材料挤压填充入表面织构的示意图。

37.图6为本发明中固体填充材料的电子束固化示意图。

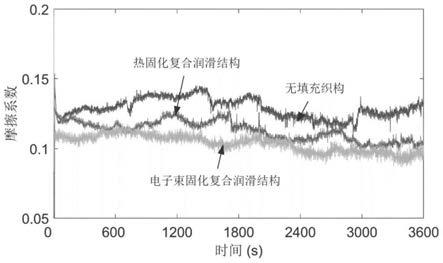

38.图7为使用电子束固化加工的复合润滑结构、无填充的织构和使用热固化加工的复合润滑结构轴瓦在摩擦磨损试验中的摩擦系数变化曲线对比图。

39.图8为使用电子束固化加工的复合润滑结构、无填充的织构和使用热固化加工的复合润滑结构轴瓦在摩擦磨损试验后对应的磨损量。

40.图9为电子束固化复合润滑结构与热固化复合润滑结构在不同试验载荷下的平均摩擦系数对比图。

41.图10为填充不同配比二硼化钛和硼酸锌对应的轴瓦试样在摩擦磨损试验过程中的磨损量。

42.图11为填充不同配比的固体填充材料对应的轴瓦试样表面复合润滑结构硬度变化。

43.图12为轴瓦试样表面复合润滑结构的硬度随时间的变化关系。

44.图中:1为固体填充材料的选用步骤、2为固体填充材料的混合搅拌步骤、3为轴瓦表面织构化步骤、4为固体填充材料的挤压填充步骤、5为固体填充材料在微织构中的固化步骤、11为硼酸锌、12为二硼化钛、13为固化剂(双酚a型环氧树脂epon828)、14为光引发剂(4-4

’‑

二甲基二苯基碘鎓盐六氟磷酸盐)、21为球磨罐、22为氧化锆陶瓷研磨球、23为行星盘、31为滑动轴承下轴瓦、32为轴瓦夹具、33为激光器、41为表面织构化的轴瓦、42为挤压轮、51为完成挤压填充的轴瓦、52为处理室、53为钛膜、54为引出窗口、55为电子帘、56为灯丝、57为真空室。

具体实施方式

45.下面结合附图及具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

46.实施例1:

47.如图1所示,一种基于电子束固化的滑动轴承复合润滑结构加工方法,其步骤如下:

48.(1)固体填充材料的选用:取粒径为1μm、莫氏硬度为2的二硼化钛和粒径为2μm、莫氏硬度为2的硼酸锌作为固体润滑材料,二者比例为2:3;取双酚a型环氧树脂epon828作为固化剂,取4-4

’‑

二甲基二苯基碘鎓盐六氟磷酸盐作为光引发剂。

49.(2)固体填充材料的混合搅拌:按照50%固体润滑材料、48%固化剂、2%光引发剂的质量分数配比将各材料装入行星式球磨机的球磨罐21中,加入氧化锆陶瓷研磨球22(按照研磨球的直径6mm、10mm和15mm的个数比为25:10:1进行混合),封闭球磨罐并固定于行星盘23之上,关闭舱盖,转速200r/min,对固体填充材料充分混合搅拌15min,得到所需固体填充材料。

50.(3)轴瓦表面织构化:将滑动轴承下轴瓦31放于激光器33工作台的轴瓦夹具32上,完成振镜与场镜的后,在激光打标软件上绘制直径为100μm的凹坑织构,织构面积率30%,深度控制在50μm。调整参数:激光波长为1064nm,脉冲宽度为10ns,激光功率为10w,激光脉冲重复频率为20khz,红外定位后,开始进行轴瓦31表面的激光微织构加工。

51.(4)固体填充材料的挤压填充:将固体填充材料填充进轴瓦表面的微织构41当中,使得固体填充材料完全覆盖微织构,并有一定的盈余。将轴瓦41放入压片机的两个挤压轮

42之间,拧紧放油阀杆,摇动压片机加压手柄,油缸压强缓缓增加。当压强达到5mpa时,转动挤压轮42,挤压轮42与轴瓦41之间产生相对位移,之后反向转动挤压轮42,重复10次,完成加压填充。之后取出轴瓦41,并去除轴瓦41表面多余填充材料。

52.(5)固体填充材料在微织构中的固化5:将完成挤压填充的轴瓦51放在电子帘加速器的处理室52中,加热带屏蔽的不锈钢柱型真空室57中处于负高压状态的灯丝56,灯丝表面溢出电子,在高压电场的加速下形成指向真空室一侧引出窗口的电子帘55。之后,电子帘穿过引出窗口54上的钛膜53,进入处理室并照射在轴瓦51之上。工作时,能量5mev,辐射剂量率100gy/s,固化时间为30min。

53.实施例2:使用上述实施例1所得到的复合润滑结构进行摩擦磨损试验,考察其减摩抗磨性能及抗压性能,并将未进行填充的普通织构和使用传统热填充得到的复合润滑结构作为对比。

54.试验条件为:室温;转速120r/min;载荷为100n;实验时间1h,所得结果如图7和图8所示。结果表明使用电子束固化法得到的复合润滑结构在摩擦系数和轴瓦试样磨损量方面,都小于普通织构或者使用传统热固化法得到的复合润滑结构,表明电子束固化法所得复合润滑结构具有更好的减摩抗磨性能。

55.实施例3:使用上述实施例1所得到的复合润滑结构进行摩擦磨损试验,考察其抗压承载性能,并将使用传统热填充得到的复合润滑结构作为对比。

56.试验条件为:室温;转速120r/min;载荷分别为100n、200n、300n、400n;实验时间1h,所得结果如图9所示。结果表明在不同的载荷下,电子束固化法得到的复合润滑结构摩擦系数皆小于热固化法的复合润滑结构,表明电子束固化法所得复合润滑结构具有更好的抗压承载能力。

57.实施例4:按照上述实施1中的方法,仅改变固体润滑材料的配比加工复合润滑结构,考察固体润滑材料(二硼化钛和硼酸锌)的不同配比对其抗磨能力的影响。

58.试验条件为:室温;转速120r/min;载荷为100n;实验时间1h,所得结果如图10所示。结果表明固体润滑材料的使用能够减小滑动轴承轴瓦试样的磨损量,增强抗磨能力,且两种固体润滑材料复配使用后的抗磨能力要优于单一固体润滑材料。

59.按照上述实施例中的方法,仅改变固体填充材料中固化剂和光引发剂的配比加工复合润滑结构,考察固体填充材料的不同配比(见下表所示)对固化程度(以固化硬度作为评判参数)的影响,其结果如图11所示。

[0060][0061]

[0062]

按照上述实施例中的方法,仅改变固化时间加工复合润滑结构,考察固化时间对固化程度(以固化硬度作为评判参数)的影响,其结果如图12所示。

[0063]

硬度测量过程为:将固化完成的复合润滑结构试样放于平面上,使用邵氏d型硬度计,将压足平稳的压在试样上,同时保持压足平行于试样表面,在压足和试样完全接触后的一秒内读数,在测点相距6mm的不同位置测量5次,取其平均值。

[0064]

图11中的硬度测量结果表明,不使用光引发剂无法完成电子束固化,光引发剂的使用可以有效提升固化程度,但光引发剂的质量分数并不是越大越好,过多的光引发剂反而会导致固化程度的下降。图12中的硬度测量结果表明,随着固化时间的增加固化程度逐渐提升,当固化时间达到30min后,复合润滑结构硬度变化趋于平滑,即在30min左右达到了最佳固化效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1