高强度高摩擦系数耐磨型车用鼓式刹车片及其制备方法与流程

1.本发明涉及刹车片制造技术领域,具体涉及一种高强度高摩擦系数耐磨型车用鼓式刹车片及其制备方法。

背景技术:

2.刹车片一般由钢板、粘接隔热层和摩擦块构成,刹车时摩擦块被挤压在刹车盘或刹车鼓上产生摩擦,从而达到令车辆减速刹车的目的。摩擦块主要由摩擦材料和粘合剂组成,其中,摩擦材料是刹车片制造和使用过程中的重要组成部分。石棉摩擦材料是由石棉纤维添加适量填料,以树脂为黏结剂,采用热压工艺制成的摩擦材料,由于石棉致癌已不满足现代汽车工业的要求。20世纪70年代,以钢纤维为主要石棉代替材料的半金属摩擦材料在国外被首先采用,80~90年代初,半金属摩擦材料已占据了整个汽车盘式制动片领域,但半金属摩擦材料存在密度高、易生锈、制动噪音大和损伤对偶等缺陷,限制了其进一步的发展。无石棉有机物摩擦材料由日本akebono公司最先研制成功,采用陶瓷、矿物纤维或耐高温的有机纤维替代钢纤维,克服了传统半金属摩擦材料的缺点,是一种新型的高性能汽车制动摩擦材料。无石棉有机物摩擦材料主要包括陶瓷纤维摩擦材料、碳纤维增强摩擦材料和芳纶纤维增强摩擦材料,其中陶瓷纤维摩擦材料的摩擦磨损性能研究大多局限于特定的实验条件,碳纤维增强摩擦材料因碳纤维生产成本高而影响了其广泛应用,芳纶纤维增强摩擦材料具有与半金属摩擦材料相近的耐磨性,被认为是今后摩擦材料发展的主要方向。

3.矿山机械用车和重载货车具有载重量高,行驶路面坑洼,有坡度等特点,对于刹车片的安装使用提出了更高要求,矿山机械用车和重载货车在坑洼路面和有坡度山地行驶时需要频繁刹车,频繁地刹车产生摩擦,会造成刹车片发热,这时候刹车片强度、钢度、硬度下降,塑性增加。当较高温度下,我们踩刹车会使刹车片处于恒应力作用下,即使应力小于该温度下的屈服点,材料也会缓慢地产生塑性变形。材料一旦发生了蠕变,严重时最终会导致材料断裂而致刹车失灵。

技术实现要素:

4.针对现有技术不足,本发明通过模压法制备一种高摩擦系数耐磨型车用鼓式刹车片试样,研发并提供一种高强度高摩擦系数耐磨型车用鼓式刹车片及其制备方法,以解决刹车片刚强度低、摩擦系数小、耐摩擦效果不好的问题。

5.本发明通过如下方案解决上述技术问题:

6.一种高强度高摩擦系数耐磨型车用鼓式刹车片,鼓式刹车片的材料配方按重量百分比计算为:高硬度有机粘结剂13~15%,增强材料纤维20~30%,摩擦性能调节剂5~10%,抗磨润滑剂15~25%,磨削料10~15%,金属硫化物5~8%,增磨剂3~8%,空间填料10~20%。

7.作为优选的,高硬度有机粘结剂的材料配方按重量百分比计算为:杭摩3620树脂30~70%,圣泉6816树脂30~70%。

8.作为优选的,增强材料纤维的材料配方按重量百分比计算为:玄武岩矿物纤维40~50%,陶瓷纤维5~10%,bmc-4.5型无碱玻璃纤维40~50%。

9.作为优选的,摩擦性能调节剂配方按重量百分比计算为:腰果壳油摩擦粉50~60%,丁腈胶粉40~50%。

10.作为优选的,抗磨润滑剂配方按重量百分比计算为:三高石墨40~60%,天然鳞片石墨20~40%,煅烧石油焦粉10~20%。

11.作为优选的,磨削料为刹车片后加工的磨削回收料。

12.作为优选的,金属硫化物配方按重量百分比计算为:硫化亚铁50~60%,硫化铜40~60%。

13.作为优选的,增磨剂配方按重量百分比计算为:锆英石粉30~50%,铬铁矿粉30~40%,氧化铝20~30%。

14.作为优选的,空间填料配方按重量百分比计算为:重晶石粉30~50%,重质碳酸钙30~50%,红蛭石10~20%。

15.一种如上所述的高强度高摩擦系数耐磨型车用鼓式刹车片的制备方法,包括以下制备步骤:

16.(1)配料:将鼓式刹车片的材料配方按上述重量百分比准确称量各个组分原材料,备用;

17.(2)混料:将称量好的各组分原材料投入犁耙式高速混料机中,混料时间均8~10min;

18.(3)预成型:按刹车片型号将混合料倒入自动称料机料口,自动称料机按各型号衬料装袋密封,自动码放待用;

19.(4)按刹车片各型号将袋装混合料依次放入热压模具中,设置热压压力为200~300kg

·

f/cm2,热压温度为145~155℃,每压制20~30s排一次气,共排3~6次气,保压时间是600~900s;

20.(5)热处理:将热压成型后的刹车片在4~5h内由室温升温到145~155℃,保温6~8h,随后停止升温至烘箱温度冷却至50℃以下;

21.(6)后加工:再将按上述工艺制得的盘式刹车片按技术要求内弧磨,倒角,钻孔,外弧磨,印标,加工后检验包装得到鼓式刹车片。

22.本发明能够实现的有益技术效果至少包括:本发明设计制备得到的高强度高摩擦系数耐磨型车用鼓式刹车片,具有强度高,摩擦系数高,热衰退低,耐磨损,制动灵敏,制动距离短等特点,适用于对刹车片强度摩擦系数要求较高的矿山机械车用刹车片或载重量大的车用刹车片。满足生产要求并可实现规模化生产,有利于提高客户满意度,具有很好的应用性和推广性。

附图说明

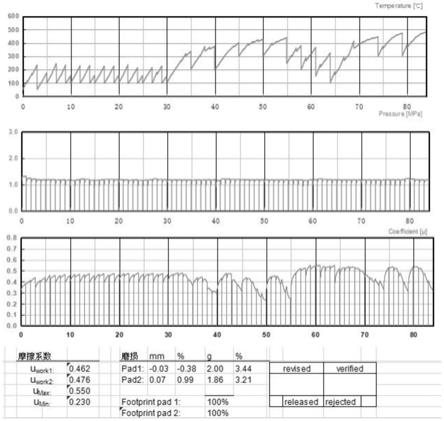

23.图1为本发明高强度高摩擦系数耐磨型车用鼓式刹车片的摩擦系数和磨损量实测结果图。

具体实施方式

24.下面将结合本发明实施例中的具体参数,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.一种高强度高摩擦系数耐磨型车用鼓式刹车片,鼓式刹车片的材料配方按重量百分比计算为:高硬度有机粘结剂14.5%,增强材料纤维29%,摩擦性能调节剂5.5%,抗磨润滑剂25%,磨削料10%,金属硫化物5%,增磨剂3%,空间填料8%。

27.进一步地,高硬度有机粘结剂的材料配方按重量百分比计算为:杭摩3620树脂52%,圣泉6816树脂48%。

28.进一步地,增强材料纤维的材料配方按重量百分比计算为:玄武岩矿物纤维50%,陶瓷纤维10%,bmc-4.5型无碱玻璃纤维40%。

29.进一步地,摩擦性能调节剂配方按重量百分比计算为:腰果壳油摩擦粉60%,丁腈胶粉40%。

30.进一步地,抗磨润滑剂配方按重量百分比计算为:三高石墨55%,天然鳞片石墨35%,煅烧石油焦粉10%。

31.进一步地,磨削料为刹车片后加工的磨削回收料。

32.进一步地,金属硫化物配方按重量百分比计算为:硫化亚铁60%,硫化铜40%。

33.进一步地,增磨剂配方按重量百分比计算为:锆英石粉30%,铬铁矿粉40%,氧化铝30%。

34.进一步地,空间填料配方按重量百分比计算为:重晶石粉50%,重质碳酸钙30%,红蛭石20%。

35.实施例2

36.一种高强度高摩擦系数耐磨型车用鼓式刹车片,鼓式刹车片的材料配方按重量百分比计算为:高硬度有机粘结剂15%,增强材料纤维30%,摩擦性能调节剂10%,抗磨润滑剂15%,磨削料10%,金属硫化物5%,增磨剂5%,空间填料10%。

37.进一步地,高硬度有机粘结剂的材料配方按重量百分比计算为:杭摩3620树脂70%,圣泉6816树脂30%。

38.进一步地,增强材料纤维的材料配方按重量百分比计算为:玄武岩矿物纤维50%,陶瓷纤维10%,bmc-4.5型无碱玻璃纤维40%。

39.进一步地,摩擦性能调节剂配方按重量百分比计算为:腰果壳油摩擦粉50%,丁腈胶粉50%。

40.进一步地,抗磨润滑剂配方按重量百分比计算为:三高石墨40%,天然鳞片石墨40%,煅烧石油焦粉20%。

41.进一步地,磨削料为刹车片后加工的磨削回收料。

42.进一步地,金属硫化物配方按重量百分比计算为:硫化亚铁50%,硫化铜50%。

43.进一步地,增磨剂配方按重量百分比计算为:锆英石粉40%,铬铁矿粉30%,氧化铝30%。

44.进一步地,空间填料配方按重量百分比计算为:重晶石粉50%,重质碳酸钙40%,红蛭石10%。

45.实施例3

46.一种高强度高摩擦系数耐磨型车用鼓式刹车片,鼓式刹车片的材料配方按重量百分比计算为:高硬度有机粘结剂15%,增强材料纤维20%,摩擦性能调节剂5%,抗磨润滑剂15%,磨削料10%,金属硫化物8%,增磨剂7%,空间填料20%。

47.进一步地,高硬度有机粘结剂的材料配方按重量百分比计算为:杭摩3620树脂30%,圣泉6816树脂70%。

48.进一步地,增强材料纤维的材料配方按重量百分比计算为:玄武岩矿物纤维45%,陶瓷纤维5%,bmc-4.5型无碱玻璃纤维50%。

49.进一步地,摩擦性能调节剂配方按重量百分比计算为:腰果壳油摩擦粉50%,丁腈胶粉50%。

50.进一步地,抗磨润滑剂配方按重量百分比计算为:三高石墨40%,天然鳞片石墨40%,煅烧石油焦粉20%。

51.进一步地,磨削料为刹车片后加工的磨削回收料。

52.进一步地,金属硫化物配方按重量百分比计算为:硫化亚铁60%,硫化铜40%。

53.进一步地,增磨剂配方按重量百分比计算为:锆英石粉30%,铬铁矿粉40%,氧化铝30%。

54.进一步地,空间填料配方按重量百分比计算为:重晶石粉30%,重质碳酸钙50%,红蛭石20%。

55.实施例4

56.一种高强度高摩擦系数耐磨型车用鼓式刹车片,鼓式刹车片的材料配方按重量百分比计算为:高硬度有机粘结剂15%,增强材料纤维20%,摩擦性能调节剂5%,抗磨润滑剂15%,磨削料15%,金属硫化物7%,增磨剂3%,空间填料20%。

57.进一步地,高硬度有机粘结剂的材料配方按重量百分比计算为:杭摩3620树脂50%,圣泉6816树脂50%。

58.进一步地,增强材料纤维的材料配方按重量百分比计算为:玄武岩矿物纤维45%,陶瓷纤维10%,bmc-4.5型无碱玻璃纤维45%。

59.进一步地,摩擦性能调节剂配方按重量百分比计算为:腰果壳油摩擦粉55%,丁腈胶粉45%。

60.进一步地,抗磨润滑剂配方按重量百分比计算为:三高石墨55%,天然鳞片石墨30%,煅烧石油焦粉15%。

61.进一步地,磨削料为刹车片后加工的磨削回收料。

62.进一步地,金属硫化物配方按重量百分比计算为:硫化亚铁55%,硫化铜45%。

63.进一步地,增磨剂配方按重量百分比计算为:锆英石粉40%,铬铁矿粉35%,氧化铝25%。

64.进一步地,空间填料配方按重量百分比计算为:重晶石粉40%,重质碳酸钙40%,红蛭石20%。

65.基于上述实施例,进一步地给出一种高强度高摩擦系数耐磨型车用鼓式刹车片的

制备方法,包括以下制备步骤:

66.(1)配料:将鼓式刹车片的材料配方按上述重量百分比准确称量各个组分原材料,备用;

67.(2)混料:将称量好的各组分原材料投入犁耙式高速混料机中,混料时间均8~10min;

68.(3)预成型:按刹车片型号将混合料倒入自动称料机料口,自动称料机按各型号衬料装袋密封,自动码放待用;

69.(4)按刹车片各型号将袋装混合料依次放入热压模具中,设置热压压力为200~300kg

·

f/cm2,热压温度为145~155℃,每压制20~30s排一次气,共排3~6次气,保压时间是600~900s;

70.(5)热处理:将热压成型后的刹车片在4~5h内由室温升温到145~155℃,保温6~8h,随后停止升温至烘箱温度冷却至50℃以下;

71.(6)后加工:再将按上述工艺制得的盘式刹车片按技术要求内弧磨,倒角,钻孔,外弧磨,印标,加工后检验包装得到鼓式刹车片。

72.实施例1中的鼓式刹车片的性能测试:

73.1、硬度测试,借助hr-150a型洛氏硬度计测量每片试样5个点的洛氏硬度,计算出平均值即为试样的硬度值,实测硬度值为hrl:98、99、96、102、100,均值99;

74.2、冲击强度测试,按gb/t 33835-2017摩擦材料冲击强度试验方法检测,计算出平均值即为试样的冲击强度值,实测冲击强度值为(j/cm2):0.52、0.45、0.49、0.48、0.50,均值0.49;

75.3、摩擦性能,按按gb/t 34007-2017道路车辆制动衬片摩擦材料摩擦性能拖曳试验方法,检测出产品的摩擦系数和磨损量,实测结果如图1所示。

76.实验数据分析:通过实施例制得的刹车片硬度高(hrl≥80),冲击强度高(≥0.30),摩擦系数高,能够克服矿山机械用车和重载货车在坑洼路面和有坡度山地行驶时需要频繁刹车发热而造成刹车片强度、钢度、硬度下降等导致材料断裂刹车失灵的情况发生。

77.在本发明中,本发明制备得到的高强度高摩擦系数耐磨型车用鼓式刹车片具有强度高,摩擦系数高,热衰退低,耐磨损,制动灵敏,制动距离短等特点,适用于对刹车片强度摩擦系数要求较高的矿山机械车用刹车片或载重量大的车用刹车片。满足生产要求并可实现规模化生产,有利于提高客户满意度,具有很好的应用性和推广性。

78.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1