一种矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫

1.本发明属于提升机制造技术领域,具体涉及一种矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫。

背景技术:

2.摩擦式提升机是矿井常用设备,主要依靠摩擦轮上的摩擦衬垫来承受钢丝绳及绳端载荷,并依靠其与钢丝绳之间的摩擦力进行传动提升。在实际运行中,摩擦式提升机需承受高速、重载等恶劣条件,钢丝绳承受较大的动载荷,动载荷会改变摩擦衬垫内部形变规律,导致钢丝绳与摩擦衬垫之间摩擦力的不稳定,当摩擦力小于安全系数后会发生打滑,导致钢丝绳高速过卷甚至被拉断,造成提升容器坠落等重大恶性事故的发生。所以,摩擦式提升机运行中要对摩擦衬垫的摩擦力和压力进行监测,以防止危险事故的发生。

3.现有的一些摩擦衬垫监测装置,cn201410727355.0公布了一种使用esc系统的制动器摩擦衬垫磨损警报系统,通过安装压力传感器来测量制动压力,与所测量的制动压力成比例地计算和累积磨损指数,当累积的磨损指数大于预先确定的参考值时,产生和输出通知消息;cn202022541808.4公布了一种检测钢丝绳张力能报警的摩擦衬垫,在摩擦衬垫下表面安装传感器,使提升机能够实时测定并上报张力平衡状态,指导张力调整时间及数值。上述摩擦衬垫监测方法,传感器体积较大,安装不便,需要外部电源持续供电,且与摩擦衬垫分离,破坏了摩擦衬垫的整体性,影响摩擦衬垫传动,且矿井的恶劣工况环境会对传感器造成一定的损坏,影响检测精度。

4.所以,提出一种矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫,自制小型摩擦自驱动三维智能传感器,用与摩擦衬垫弹性模量相近的聚氨酯,将摩擦自驱动三维智能传感器封装到衬垫底部,在不影响摩擦衬垫整体性使用的前提下,能够实时监测摩擦衬垫所受摩擦力、压力,不会影响摩擦式提升机的正常运行,无需外部电源供电,以确保摩擦衬垫的整体性以及使用安全。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明提供一种矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫,能够实时监测摩擦衬垫内部所受摩擦力和压力,无需供电,体积小,不会影响提升机的正常运行。

6.技术方案:为实现上述目的,本发明采用的技术方案为:

7.本发明的一个目的是,提供一种矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫,包括摩擦衬垫、摩擦自驱动接触器及摩擦自驱动三维智能传感器,所述摩擦衬垫的底部具有方形的凹口;

8.所述摩擦自驱动接触器为依次固定有铜箔及聚四氟乙烯薄膜的聚氨酯薄片,所述聚氨酯薄片的边缘固定有第一铜芯电线,所述第一铜芯电线与所述铜箔相连,所述聚氨酯薄片固定于所述凹口的内壁面上;

9.所述摩擦自驱动三维智能传感器为一聚氨酯块,由上至下为横切面尺寸逐次增大的 a聚氨酯块、b聚氨酯块、c聚氨酯块,其中,所述a聚氨酯块、b聚氨酯块插入所述凹口中,所述c聚氨酯块与所述摩擦衬垫的底面配合固定;

10.所述a聚氨酯块的边缘固定有第二铜芯电线,所述a聚氨酯块的外壁面固定有铝箔,所述第二铜芯电线与所述铝箔相连,所述铝箔与所述聚四氟乙烯薄膜一一相对且存有间隙;

11.所述b聚氨酯块插入所述凹口中并配合固定,沿所述b聚氨酯块的侧面和所述c 聚氨酯块的顶面至其边缘具有凹槽,所述第一铜芯电线、第二铜芯电线均固定在所述凹槽内并沿该凹槽连接至外部采集系统。

12.在本发明的一个实施例中,根据《摩擦式提升机摩擦衬垫》中摩擦衬垫失效标准,当摩擦衬垫的磨损剩余厚度小于钢丝绳直径或绳槽磨损深度超过70mm时衬垫失效,所述凹口的高度低于摩擦衬垫失效时最高磨损剩余高度2-3mm,预留高度是为了防止钢丝绳磨损破坏传感器。所制摩擦衬垫大小根据jb/t10347-2015《摩擦式提升机摩擦衬垫》而定,模具底部正中间有一长方体凸起块,其高根据《摩擦式提升机摩擦衬垫》中摩擦衬垫失效标准而定,该标准规定当摩擦衬垫的磨损剩余厚度小于钢丝绳直径或绳槽磨损深度超过70mm时衬垫失效,因此长方体凸起块高度应低于摩擦衬垫失效时磨损剩余高度2-3mm,以保证在摩擦衬垫磨损失效前不会对所制摩擦自驱动三维智能传感器造成影响。

13.在本发明的一个实施例中,所述铝箔与所述聚四氟乙烯薄膜之间的间隙为3-4mm。

14.在本发明的一个实施例中,所述聚氨酯薄片固定于所述凹口内的顶面及四个周向侧面,所述a聚氨酯块的顶面及四个周向侧面的边缘固定有第二铜芯电线,所述a聚氨酯块的顶面及四个周向侧面的正中间分别固定有铝箔,所述第二铜芯电线与所述铝箔相连,所述铝箔与所述聚四氟乙烯薄膜一一相对且存有间隙。

15.在本发明的一个实施例中,沿所述b聚氨酯块的侧面中心线和所述c聚氨酯块的顶面中心线至其边缘具有凹槽。

16.本发明的另一个目的是,提供一种制备上述的一体化摩擦衬垫的方法,包括以下步骤:

17.s1、制备底部具有方形的凹口的摩擦衬垫;

18.s2、制备液态聚氨酯;

19.s3、制备摩擦自驱动接触器及摩擦自驱动三维智能传感器:将s2制得的所述液态聚氨酯浇筑到115-120℃的模具中,保温1-1.5小时后脱模取出,得到对应的聚氨酯薄片和聚氨酯块,

20.所述聚氨酯薄片上依次固定铜箔及聚四氟乙烯薄膜,并在边缘固定与所述铜箔相连的第一铜芯电线,制得摩擦自驱动接触器;

21.所述聚氨酯块的a聚氨酯块的外壁面上固定铝箔,并在边缘固定与所述铝箔相连的第二铜芯电线,制得摩擦自驱动三维智能传感器;

22.将所述第一铜芯电线、第二铜芯电线均固定在沿所述b聚氨酯块的侧面和所述c 聚氨酯块的顶面至其边缘设置的凹槽内;

23.s4、制备一体化摩擦衬垫:

24.将聚氨酯薄片固定在所述凹口的内壁面上,将聚氨酯块插入到凹口内,使其铝箔

与聚四氟乙烯薄膜一一相对且存有间隙,c聚氨酯块与摩擦衬垫底部相接并固定;

25.将拼装后的摩擦衬垫放入烘箱,保温后得到一体化聚氨酯,将所述第一铜芯电线、第二铜芯电线连接至外部采集系统,制成自驱动智能监测一体化摩擦衬垫。

26.在本发明的一个实施例中,所述步骤s1包括以下步骤:

27.预热包辊,加入100-200份粉末丁腈橡胶、15-30份增塑剂dop、10-25份氧化锌、 10-25份氧化镁、5-20份三氧化二铁、25-75份纳米碳酸钙、20-60份纳米蒙脱土、15-45 份纳米二氧化硅、1.5-4份防老剂,在60-80℃下混炼15-20分钟,然后加入100-200份酚醛树脂粉体,在60-80℃下混炼15-20分钟,最后加入2-4份促进剂dcp、0.5-1.5份促进剂tmtd,在60-80℃条件下混炼10-15分钟,混料完成;

28.将混合好的原材料放置22-24小时后倒入摩擦衬垫模具内,在120-180℃下加压至20mpa-25mpa,排气、溢料后开始升温,当温度达到160-180℃时保温保压压制成型,压制结束后开始降温,当温度降到100-120℃时脱模,制成带凹口的摩擦衬垫,其弹性模量为200-260mpa。

29.在本发明的一个实施例中,所述步骤s2包括以下步骤:将100-200份mdi预聚体放入80-90℃真空干燥箱,抽真空至表面无泡,加入10-30份纳米二氧化硅、10-30份纳米蒙脱土、10-30份纳米碳酸钙搅拌混合均匀,抽真空至表面无泡,加入10-20份扩链剂bdo混合并抽真空,得到液态聚氨酯。

30.在本发明的一个实施例中,所述步骤s4中,将拼装后的摩擦衬垫放入烘箱,在 110-115℃下一次保温1-1.5小时,在85-95℃下二次保温18-24小时得到弹性模量为 200-260mpa的一体化聚氨酯。

31.本发明的另一个目的是,提供一种一体化摩擦衬垫的应用,应用于摩擦式提升机领域,用于实时监测摩擦衬垫内部所受摩擦力和压力。

32.有益效果:本发明提供的矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫,与现有技术相比,本发明为自制小型摩擦自驱动三维智能传感器,用与摩擦衬垫弹性模量相近的聚氨酯将摩擦自驱动三维智能传感器封装到衬垫底部,在不影响摩擦衬垫整体性使用的前提下,能够实时监测摩擦衬垫所受摩擦力、压力,不会影响摩擦式提升机的正常运行,无需外部电源供电,以确保摩擦衬垫的整体性以及使用安全。本发明具有以下优势:

33.1.本发明为自制小型摩擦自驱动三维智能传感器,使用材料为铝箔、铜箔等,其体积与传统传感器相比有很大的减小,使用更加方便,价格更加便宜;

34.2.本发明用与摩擦衬垫弹性模量相近的聚氨酯将摩擦自驱动三维智能传感器封装到衬垫底部,实现了衬垫与传感器的一体化,在安装时更加方便快捷,且不会对摩擦衬垫的性能造成影响;

35.3.本发明的摩擦自驱动三维智能传感器能够在监测摩擦衬垫所受摩擦力、压力的同时,自行供电,无需外部电源格外供电,提高了安全性。

附图说明

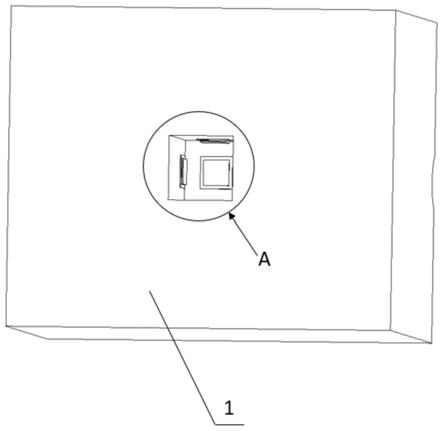

36.图1为本发明的矿用摩擦式提升机自驱动智能监测一体化摩擦衬垫示意图;

37.图2为图1中a向放大示意图;

38.图3为本发明的摩擦自驱动三维智能传感器插入部分示意图;

39.图4为本发明的摩擦自驱动三维智能传感器原理图;

40.图5为本发明的实施例1安装参数示意图;

41.图6为本发明的实施例2安装参数示意图;

42.图7为摩擦自驱动三维智能传感器电压与位移关系图;

43.图中,1、摩擦衬垫,2、聚氨酯薄片,3、铜箔,4、聚四氟乙烯薄膜,5、a聚氨酯块,6、b聚氨酯块,7、c聚氨酯块,8、铝箔。

具体实施方式

44.下面结合附图和实施例对本发明作更进一步的说明。

45.实施例1

46.一种矿用摩擦式提升机智能监测一体化摩擦衬垫的制备方法,包括如下步骤:

47.s1、制备底部具有方形的凹口的摩擦衬垫1:

48.(1)在开炼机上预热包辊,加入150份粉末丁腈橡胶、25份增塑剂dop、20份氧化锌、20份氧化镁、15份三氧化二铁、50份纳米碳酸钙、40份纳米蒙脱土、30份纳米二氧化硅、3份防老剂,在70℃下混炼20分钟,然后加入150份酚醛树脂粉体,在70℃下混炼20分钟,最后加入3份促进剂dcp、1份促进剂tmtd,在 70℃条件下混炼10分钟,混料完成;

49.(2)所制摩擦衬垫1尺寸如图5所示,所制摩擦衬垫1长为120mm,宽l1为99mm,高度h1为95mm,绳槽深度d1为13mm,钢丝绳直径为40mm,摩擦衬垫1失效前剩余厚度应高于40mm,因此制备摩擦衬垫的模具底部正中间有一长l2为 20mm,宽l2为20mm的长方体凸起块,长方形凸起块高度h2为37mm,以保证在摩擦衬垫1磨损失效前不会对所制摩擦自驱动三维智能传感器造成影响,将混合好的原材料放置24小时后倒入摩擦衬垫的模具内,模具在160℃下加压 22.5mpa,排气、溢料后开始升温,当温度达到180℃时保温保压压制成型,压制结束后开始降温,当温度降到120℃时脱模,去除表面毛刺,制成带凹口的摩擦衬垫1,其弹性模量为200mpa;

50.s2、制备液态聚氨酯:

51.(3)将100份mdi预聚体放入85℃真空干燥箱,抽真空至表面无泡,加入15份纳米二氧化硅、纳米蒙脱土、纳米碳酸钙搅拌混合均匀,抽真空至表面无泡,加入 10份扩链剂bdo混合并抽真空1分钟,得到液态聚氨酯;

52.s3、制备摩擦自驱动接触器及摩擦自驱动三维智能传感器:

53.(4)将混合后的液态聚氨酯浇筑到模具中,制备10mm

×

10mm

×

1mm的聚氨酯薄片2,凝固后取出,在其边缘固定耐高温硅橡胶铜芯电线,在正中间固定一个面积为 8mm

×

8mm的铜箔3,使铜芯电线与铜箔3相连,在铜箔3表面粘贴面积为 8mm

×

8mm的双面胶,在双面胶上粘贴面积为8mm

×

8mm的聚四氟乙烯薄膜4,共制备五个带有聚四氟乙烯薄膜4的聚氨酯薄片2;

54.(5)将混合后的液态聚氨酯浇筑到120℃的模具中,在120℃烘箱中放置1小时后脱模取出,整个聚氨酯块由a聚氨酯块5、b聚氨酯块6、c聚氨酯块7三部分组成, a聚氨酯块5为10mm

×

10mm

×

10mm的正方体,b聚氨酯块6为20mm

×

20mm、高h3为22mm的长方体,c聚氨酯块7为与摩擦衬垫底面大小相同、高10mm的长方体,聚氨酯块凝固后取出,在a聚氨酯块5的五个面中央固定具有耐高温硅橡胶保护层的铜芯电线,铜芯电线前端4mm的绝缘皮去除,并在正

中间分别固定一个面积为8mm

×

8mm的铝箔8,使铜箔8的中心位置在铜芯电线前端,并将去皮部分完全盖住,以使铜芯电线与铝箔8相连,铝箔8与a聚氨酯块5边缘均相距 1mm,沿b聚氨酯块6侧面中间位置和c聚氨酯块7顶部中间位置切出两条宽 5mm、深3mm的凹槽至边缘,将铜芯电线固定在凹槽内并沿凹槽接出;

55.s4、制备一体化摩擦衬垫:

56.(6)将凝固后的聚氨酯薄片2固定在摩擦衬垫1底部凹口的五个表面,将聚氨酯块插入到凹口中间,使其五个面的铝箔8与聚四氟乙烯薄膜4距离为3mm,将聚氨酯薄片2上的铜芯电线固定在b聚氨酯块6和c聚氨酯块7的凹槽内并沿凹槽接出,c聚氨酯块7与摩擦衬垫1底部相接并固定;

57.(7)将拼装后的摩擦衬垫1放入烘箱,在110℃下一次保温1小时,在85℃下二次保温22小时,得到弹性模量为200mpa的一体化聚氨酯,将铜芯电线与外部采集系统相连接,制成自驱动智能监测一体化摩擦衬垫。

58.s5、测试:

59.(8)将自驱动智能监测一体化摩擦衬垫安装到试验机进行测试,其检测原理如图4所示,铝箔8的对立面为带负电的聚四氟乙烯薄膜4,每个聚四氟乙烯薄膜4下方接触一层带正电的铜箔3,在静态下,两者间不存在电势差,根据摩擦纳米发电原理,由于摩擦起电效应,两个摩擦电极性不同的摩擦材料薄层之间会发生电荷转移而使得二者之间形成一个电势差;在外部电路中,电子在电势差的驱动下在两个分别粘贴在摩擦电材料层背面的电极之间或者电极与地之间流动,从而来平衡这个电势差。当钢丝绳运动时,摩擦衬垫1受到压缩和剪切作用发生变形,聚四氟乙烯薄膜4与铝箔8之间的距离变小,剪切作用使侧面距离由d1变为d2,压缩作用使顶部距离由d1变为d4,由于两者对电子的亲和力不同,铝对电子的亲和力比聚四氟乙烯高,距离的变化使聚四氟乙烯薄膜4失去电子,铝箔8得到电子,产生电势差,铜箔3上的趋势电荷移动,从而产生铜箔3向铝箔8的电流,当摩擦衬垫1受到的压缩和剪切继续作用,聚四氟乙烯薄膜4与铝箔8之间的距离继续变小,剪切作用使侧面距离由d2变为为d3,压缩作用使顶部距离由d4变为d5,继续产生电势差,铜箔3上的趋势电荷移动,从而继续产生铜箔3向铝箔8的电流。由于钢丝绳与摩擦衬垫之间为往复运动,当钢丝绳运动方向改变时,摩擦衬垫受到的压缩和剪切也会发生改变,聚四氟乙烯薄膜4与铝箔8之间的距离变大,剪切作用使侧面距离由d3变为d2,压缩作用使顶部距离由d5变为d4,产生电势差,从而产生铝箔8向铜箔3的电流,当摩擦衬垫1受到的压缩和剪切继续作用,聚四氟乙烯薄膜4与铝箔8之间的距离继续变大,剪切作用使侧面距离由d2变为为d1,压缩作用使顶部距离由d4变为d1,产生电势差,从而产生铝箔8向铜箔3 的电流,由于钢丝绳与摩擦衬垫之间为不断的往复运动,聚四氟乙烯薄膜4与铝箔8之间的距离也会不断变化,不断产生电流,将产生的电信号从铜芯电线导入到采集系统中,采集系统根据电压变化得到摩擦衬垫1内部三维距离变化。

60.图7为摩擦自驱动三维智能传感器测得的电压与距离的关系图,电压随距离的增大而增大,通过采集系统得到的电压变化可计算出距离变化,制作的摩擦衬垫的弹性模量为200mpa,侧面距离变化、弹性模量和衬垫侧面积的乘积为摩擦力值,即

△

d1×

200mpa

×

s1=f1,顶部距离变化、弹性模量和钢丝绳投影面积的乘积为压力值,即

△

d2×

200mpa

×

s2=f2,因此通过距离的变化可以计算得到摩擦力和压力的变化。例如,当侧面电压从0v变化到0.2

×

105v,由图7可得,其距离变化

△

d1为0.001m,摩擦衬垫宽l1为99mm,高度h1为95mm,衬垫侧面积为0.0094m2,故其摩擦力值为1881n,当顶部电压从0v变化到2.6

×

105v,由图7可得,其距离变化

△

d2为0.004m,摩擦衬垫长为120mm,钢丝绳直径为40mm,钢丝绳投影面积为0.0048m2,故其压力值为3840n。

61.实施例2

62.一种矿用提升机智能监测一体化摩擦衬垫的制备方法,包括如下步骤:

63.s1、制备底部具有方形的凹口的摩擦衬垫1:

64.(1)在开炼机上预热包辊,加入200份粉末丁腈橡胶、30份增塑剂dop、25份氧化锌、25份氧化镁、20份三氧化二铁、75份纳米碳酸钙、60份纳米蒙脱土、45份纳米二氧化硅、4份防老剂,在70℃下混炼20分钟,然后加入200份酚醛树脂粉体,在70℃下混炼20分钟,最后加入4份促进剂dcp、1.5份促进剂tmtd,在 70℃条件下混炼10分钟,混料完成;

65.(2)所制摩擦衬垫1尺寸如图5所示,所制摩擦衬垫1长为225mm,宽l1为118mm,高度h1为115mm,绳槽深度d1为16mm,钢丝绳直径为56mm,摩擦衬垫1失效前剩余厚度应高于56mm,因此制备摩擦衬垫的模具底部正中间有一长l2为 20mm,宽l2为20mm的长方体凸起块,长方形凸起块高度h2为53mm,以保证在摩擦衬垫1磨损失效前不会对所制摩擦自驱动三维智能传感器造成影响,将混合好的原材料放置24小时后倒入摩擦衬垫的模具内,模具在160℃下加压 22.5mpa,排气、溢料后开始升温,当温度达到180℃时保温保压压制成型,压制结束后开始降温,当温度降到120℃时脱模,去除表面毛刺,制成带凹口的摩擦衬垫1,其弹性模量为200mpa;

66.s2、制备液态聚氨酯:

67.(3)将200份mdi预聚体放入85℃真空干燥箱,抽真空至表面无泡,加入30份纳米二氧化硅、30份纳米蒙脱土、30份纳米碳酸钙搅拌混合均匀,抽真空至表面无泡,加入20份扩链剂bdo混合并抽真空1分钟,得到液态聚氨酯;

68.s3、制备摩擦自驱动接触器及摩擦自驱动三维智能传感器:

69.(4)将混合后的液态聚氨酯浇筑到模具中,制备10mm

×

10mm

×

1mm的聚氨酯薄片2,凝胶后取出,在其边缘固定耐高温硅橡胶铜芯电线,在正中间固定一个面积为 8mm

×

8mm的铜箔3,使铜芯电线与铜箔3相连,在铜箔3表面粘贴面积为 8mm

×

8mm的双面胶,在双面胶上粘贴面积为8mm

×

8mm的聚四氟乙烯薄膜4,共制备五个带有聚四氟乙烯薄膜4的聚氨酯薄片2;

70.(5)将混合后的液态聚氨酯浇筑到120℃的模具中,在120℃烘箱中放置1小时后脱模取出,整个聚氨酯块由a聚氨酯块5、b聚氨酯块6、c聚氨酯块7三部分组成,a聚氨酯块5为10mm

×

10mm

×

10mm的正方体,b聚氨酯块6为20mm

×

20mm、高h3为38mm的长方体,c聚氨酯块7为与摩擦衬垫1底面大小相同、高10mm 的长方体,聚氨酯块凝胶后取出,在a聚氨酯块5的五个面中央固定具有耐高温硅橡胶保护层的铜芯电线,铜芯电线前端4mm的绝缘皮去除,并在正中间分别固定一个面积为8mm

×

8mm的铝箔8,使铜箔8的中心位置在铜芯电线前端,并将去皮部分完全盖住,以使铜芯电线与铝箔8相连,铝箔8与a聚氨酯块5边缘均相距1mm,沿b聚氨酯块6侧面中间位置和c聚氨酯块7顶部中间位置切出两条宽 5mm,深3mm的凹槽至边缘,将铜芯电线固定在凹槽内并沿凹槽接出;

71.s4、制备一体化摩擦衬垫:

72.(6)将凝胶后的聚氨酯薄片2固定在摩擦衬垫1底部凹口的五个表面,将聚氨酯块插入到凹口中间,使其五个面的铝箔8与聚四氟乙烯薄膜4距离为3mm,将聚氨酯薄片2上的铜芯电线固定在b聚氨酯块6和c聚氨酯块7的凹槽内并沿凹槽接出,c聚氨酯块7与摩擦衬垫1底部相接并固定;

73.(7)将拼装后的摩擦衬垫1放入烘箱,在110℃下一次保温1小时,在85℃下二次保温22小时,得到弹性模量为200mpa的一体化聚氨酯,将铜芯电线与外部采集系统相连接,制成自驱动智能监测一体化摩擦衬垫。

74.s5、测试:

75.(8)将自驱动智能监测一体化摩擦衬垫安装到试验机进行测试,其检测原理如图4所示,铝箔8的对立面为带负电的聚四氟乙烯薄膜4,每个聚四氟乙烯薄膜4下方接触一层带正电的铜箔3,在静态下,两者间不存在电势差,根据摩擦纳米发电原理,由于摩擦起电效应,两个摩擦电极性不同的摩擦材料薄层之间会发生电荷转移而使得二者之间形成一个电势差;在外部电路中,电子在电势差的驱动下在两个分别粘贴在摩擦电材料层背面的电极之间或者电极与地之间流动,从而来平衡这个电势差。当钢丝绳运动时,摩擦衬垫1受到压缩和剪切作用发生变形,聚四氟乙烯薄膜4与铝箔8之间的距离变小,剪切作用使侧面距离由d1变为d2,压缩作用使顶部距离由d1变为d4,由于两者对电子的亲和力不同,铝对电子的亲和力比聚四氟乙烯高,距离的变化使聚四氟乙烯薄膜4失去电子,铝箔8得到电子,产生电势差,铜箔3上的趋势电荷移动,从而产生铜箔3向铝箔8的电流,当摩擦衬垫1受到的压缩和剪切继续作用,聚四氟乙烯薄膜4与铝箔8之间的距离继续变小,剪切作用使侧面距离由d2变为为d3,压缩作用使顶部距离由d4变为d5,继续产生电势差,铜箔3上的趋势电荷移动,从而继续产生铜箔3向铝箔8的电流,由于钢丝绳与摩擦衬垫之间为往复运动,当钢丝绳运动方向改变时,摩擦衬垫受到的压缩和剪切也会发生改变,聚四氟乙烯薄膜4与铝箔8之间的距离变大,剪切作用使侧面距离由d3变为为d2,压缩作用使顶部距离由d5变为d4,产生电势差,从而产生铝箔8向铜箔3的电流,当摩擦衬垫1受到的压缩和剪切继续作用,聚四氟乙烯薄膜4与铝箔8之间的距离继续变大,剪切作用使侧面距离由d2变为为d1,压缩作用使顶部距离由d4变为d1,产生电势差,从而产生铝箔8向铜箔 3的电流,由于钢丝绳与摩擦衬垫之间为不断的往复运动,聚四氟乙烯薄膜4与铝箔8之间的距离也会不断变化,不断产生电流,其电压发生改变,将产生的电信号从铜芯电线导入到采集系统中,采集系统根据电压变化得到摩擦衬垫1内部三维距离变化。

76.摩擦自驱动三维智能传感器测得的电压与距离的关系主要与所用铝箔、聚四氟乙烯薄膜尺寸有关,由于本实施例与实施例1所用铝箔、聚四氟乙烯薄膜尺寸没变,故得到的结果相同,即同样得到图7的关系图。图7为摩擦自驱动三维智能传感器测得的电压与距离的关系图,电压随距离的变化而变化,通过采集系统得到的电压变化可计算出距离变化,制作的摩擦衬垫的弹性模量为200mpa,侧面距离变化、弹性模量和衬垫侧面积的乘积为摩擦力值,即

△

d1×

200mpa

×

s1=f1,顶部距离变化、弹性模量和钢丝绳投影面积的乘积为压力值,即

△

d2×

200mpa

×

s2=f2,因此通过距离的变化可以计算得到摩擦力和压力的变化。例如,当侧面电压从0 变化到0.2

×

105v,由图7可得,其距离变化

△

d1为0.001m,摩擦衬垫宽l1为118mm,高度h1为115mm,衬垫侧面积为0.01357m2,故其摩擦力值为2714n,当顶部电压从0变化到2.6

×

105v,由图7可得,其距离变化

△

d2为0.004m,摩擦衬垫长为 225mm,钢丝绳直径

为56mm,钢丝绳投影面积为0.0126m2,故其压力值为10080n。

77.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1