一种单呼阀的泄漏检测装置及检测方法

1.本发明涉及一种单呼阀的泄漏检测装置及检测方法,属于单呼阀泄漏检测领域。

背景技术:

2.单呼阀是一种防止用于储存石油、化工等产品的储罐发生胀罐风险的阀门。当储罐内的压力高于阀门的设定压力时,阀门打开,释放多余的蒸汽;当储罐内的压力低于阀门的设定压力时,在阀块的重力作用下,阀门处于关闭状态。当阀门使用一定的时间后,单呼阀往往会存在泄漏的问题,阀门的泄漏不仅会造成储罐内原液的损失,同时也会对环境造成一定的污染。

3.现有的解决单呼阀泄漏的方法为:在一定时期内,将阀门集中从储罐上拆卸下来,利用专门的检测装置集中检测阀门是否发生泄漏问题。但根据现有的检测数据发现,往往只有少数的阀门具有泄漏问题,而大多数阀门均能正常工作。这不仅造成人力和物力的浪费,同时也造成一定的经济损失,并且在搬运和安装阀门的过程中也可能会对正常的阀门造成破坏。

技术实现要素:

4.技术目的:针对现有技术的不足之处,提供一种结构简单,使用方便,既不干扰单呼阀的正常工作同时能够实时监控是否产生泄漏问题的单呼阀的泄漏检测装置及检测方法。

5.技术内容:为实现上述技术目的,本发明的单呼阀的泄漏检测装置,包括设置在阀盘与阀座之间的环状检测装置,环状检测装置包括组成环形结构的多个扇形结构的压力触发电路,当压力触发电路受到压力挤压则导通,当压力低于阈值则断路;利用多个扇形结构的压力触发电路实时监测阀盘受到的压力状态从而判断阀盘在关闭状态下所受到的压力是否均衡,若出现扇形结构的压力触发电路断路情况,则判断此时单呼阀的阀盘处泄漏,同时根据断路压力触发电路所对应阀盘上的位置判断泄漏区域。

6.进一步,根据权利要求所述的单呼阀的泄漏检测装置,其特征在于:它包括模拟进气发生系统、泄漏检测系统和显示系统;被检测的单呼阀包括下阀体、阀座、阀杆组、阀盖、上阀体;模拟进气发生系统与单呼阀的进气口密封连接,泄漏检测系统设置在单呼阀内,显示系统与泄漏检测系统连接并显示泄漏检测系统的数据;所述阀座固定在上阀体下端的圆孔内;所述下阀体与上阀体下端螺栓连接;阀杆组放置在阀座上;所述阀盖与上阀体的上端相连,所述连接方式为螺栓连接;下阀体、阀座、阀杆组、阀盖、上阀体的轴线彼此互相重合;

7.所述的模拟进气发生系统包括利用输气管道先后串联的空气压缩机、稳压罐、压力调节阀和法兰盘,法兰盘与单呼阀的进气口密封连接;

8.所述泄漏检测系统包括设置在单呼阀的阀座上设置的阀杆组;所述阀杆组包括中空结构的阀杆,阀杆上设有与阀座匹配的阀盘,其中阀盘下方通过锁紧螺母和压紧片固定有与阀座匹配的环状检测装置,环状检测装置与压紧片之间设有密封膜,阀盘的上方设有

用以覆盖阀座的阀帽,阀帽上方通过固定环设有配重块;

9.所述环状检测装置为多个扇形结构的压力触发电路围绕构成,当施加在压力触发电路上的压力超过阈值则导通,低于阈值则断路,从而检测施加在其表面上不同区域的气体压力

10.所述阀盖上设有限制阀杆端部滑动位置的导电限位结构。

11.进一步,所述中空结构的阀杆的上部和下部分别围绕侧壁设有一圈上圆孔和下圆孔,其中阀杆的中空结构连通上圆孔和下圆孔,其中环状检测装置连接有导线,导线从下圆孔穿过阀杆的中空结构最后从上圆孔穿出与导电限位结构接触,通过导电限位结构与显示系统连接,显示系统包括顺序连接的控制器和显示模块。

12.进一步,所述环状检测装置包括环形结构的下电路层、隔板层、上电路层三层结构;其中下电路层的正面与隔板层的背面胶粘相连,隔板层的正面与上电路层的背面胶粘相连,下电路层的背面为环状检测装置的下端面,所述上电路层的正面为环状检测装置的上端面。

13.进一步,所述下电路层上等夹角分别设置有多组扇形结构的压力触点电路,所述隔板层上开有与触点电路数量匹配的扇形镂空,上电路层下表面设有与下电路层上表面布置的多组扇形结构的压力触点电路数量位置匹配的导通触点,从而保证上电路层的触点能够通过隔板层上的扇形孔与下电路层的扇形压力触点电路接触并导通;每个压力触点电路与导通触点构成压力触发电路;所述隔板层和上电路层均为弹性材料制成,当上电路层受到由下向上的压力时,在压力作用下设置有导通触点区域产生形变从而与上电路层的压力触点电路接触从而使电路导通,若压力降低则回弹从而使导通触点与压力触点电路分离实现断路;压力触发电路连接有导线,根据实际需要每组;压力触发电路均连接有一根导线,或者多组压力触发电路串联共同连接一根导线。

14.进一步,导电限位结构包括设置在阀杆端部外侧的多个导电轴瓦和设置在阀盖与阀杆连接处的多个导电套筒,每片导电轴瓦和对应位置的导电套筒之间设有用以导电的一组滚珠;其中滚珠下方设有封堵间隙的阻挡块,阻挡块扇形凸起插入导电套筒内,防止滚珠掉落,其中每个上圆孔外侧设有一片导电轴瓦,每片导电轴瓦均与一根导线连接,所述的每个导电套筒均通过信号线将环状检测装置的检测信号发送到显示系统中,阀盖上开有多个圆孔便于信号线穿出。

15.进一步,所述导电轴瓦为弧形结构,导电轴瓦与阀杆的连接处同样设为内凹结构,导电套筒与阀盖之间同样为匹配的弧形凹陷结构,使导电套筒与相对的导电轴瓦形成匹配的筒状结构以防止两者之间设置的一组与直径匹配的滚珠产生晃动从而影响导电效果。

16.一种单呼阀的泄漏检测装置的检测方法,其步骤包括:

17.当单呼阀未发生泄漏时,阀盘下方的环状检测装置因受到配重块的重力作用下紧扣阀座,此时环状检测装置的上电路层的所有导通触点与下电路层上的所有扇形压力触点电路对应接触,下电路层上的线路导通,环状检测装置先后通过导线、导电机构向显示系统输出压力信号;

18.当单呼阀发生泄漏时,阀盘的部分面积受到阀内气体压力的冲击上移带动密封膜与阀座分开,密封膜与阀座分开处即为阀门泄漏处,泄漏处对应区域的部分环状检测装置不再受到重力的作用,对应区域的上电路层由于压力不足无法与对应位置的下电路层上的

扇形压力触点电路接触,从而让无法导通的扇形压力触点电路断路,对应导线与信号线无法传导出有效信号,显示系统通过无压力信号的区域从而判断出产生泄漏的区域位置。

19.有益效果:本装置及检测方法,实现了在阀盘上设置环状检测装置,从而实现对单呼阀是否出现泄漏的实时检测,实现了在不影响阀门正常工作的前提下,实时获取泄漏相关的电信号,便于阀门的泄漏检测;同时由于阀杆通过滚珠与阀盖相连,因此在阀门开启的过程中避免了阀杆组发生倾斜或旋转问题的发生,保证了阀门开启和关闭的稳定性;通过环状检测装置在检测阀门是否发生泄漏的同时也能够大致分析出阀门的泄漏位置,并通过显示模块进行显示,便于泄漏位置的快速定位。同时,所发明的环状检测装置中压力触点通过矩阵的方式相连接,减少了信号输出导线的数量,减少了结构的复杂性。

附图说明

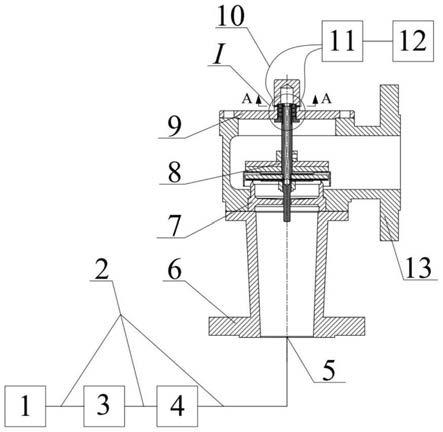

20.图1为本发明的单呼阀的泄漏检测装置的结构示意图;

21.图2为图1中i处的局部放大图;

22.图3为图1中a-a截面的截面图;

23.图4为本发明中单呼阀阀杆组的结构示意图;

24.图5为本发明中阀杆的轴测图;

25.图6为本发明中导电轴瓦的轴测图;

26.图7为本发明中阀盖的轴测图;

27.图8为本发明中阀盖的主视图;

28.图9为本发明中阀盖的仰视图;

29.图10为本发明中导电套筒的轴测图;

30.图11为本发明中阻挡块的轴测图;

31.图12为本发明中环状检测装置的结构示意图;

32.图13为本发明中下电路层的结构示意图;

33.图14为本发明中隔板层结的构示意图;

34.图15为本发明中上电路层的结构示意图;

35.图中:1-空气压缩机、2-输气管道、3-稳压罐、4-压力调节阀、5-法兰盘、6-下阀体、 7-阀座、8-阀杆组、81-固定环、82-配重块、83-阀帽、84-阀盘、85-压紧片、86-锁紧螺母、 87-阀杆、871-导电轴瓦、872-下圆孔、873-上圆孔、88-环状检测装置、881-上电路层、882

‑ꢀ

隔板层、883-下电路层、89-密封膜、810-导线、9-阀盖、91-滚珠、92-导电套筒、93-阻挡块、94-圆孔、95-扇形孔、10-信号线、11-控制器、12-显示模块、13-上阀体

具体实施方式

36.下面结合附图对本发明的实施过程作进一步的说明:

37.如图1所示,本发明的一种单呼阀的泄漏检测装置,包括设置在阀盘泄漏84泄漏与阀座泄漏7泄漏之间的环状检测装置泄漏88泄漏,环状检测装置泄漏88泄漏包括组成环形结构的多个扇形结构的压力触发电路,当压力触发电路受到压力挤压则导通,当压力低于阈值则断路;利用多个扇形结构的压力触发电路实时监测阀盘泄漏84泄漏受到的压力状态从而判断阀盘泄漏84泄漏在关闭状态下所受到的压力是否均衡,若出现扇形结构的压力触

发电路断路情况,则判断此时单呼阀的阀盘泄漏84泄漏处泄漏,同时根据断路压力触发电路所对应阀盘泄漏84泄漏上的位置判断泄漏区域。

38.如图4所示,本发明的单呼阀的泄漏检测装置包括模拟进气发生系统、泄漏检测系统和显示系统;被检测的单呼阀包括下阀体6、阀座7、阀杆组8、阀盖9、上阀体13;模拟进气发生系统与单呼阀的进气口密封连接,泄漏检测系统设置在单呼阀内,显示系统与泄漏检测系统连接并显示泄漏检测系统的数据;所述阀座7固定在上阀体13下端的圆孔内;所述下阀体6与上阀体13下端螺栓连接;阀杆组8放置在阀座7上;所述阀盖9与上阀体13的上端相连,所述连接方式为螺栓连接;下阀体6、阀座7、阀杆组8、阀盖9、上阀体13的轴线彼此互相重合;所述的模拟进气发生系统包括利用输气管道2先后串联的空气压缩机1、稳压罐3、压力调节阀4和法兰盘5,法兰盘5与单呼阀的进气口密封连接;所述泄漏检测系统包括设置在单呼阀的阀座7上设置的阀杆组8;所述阀杆组8包括中空结构的阀杆87,阀杆87 上设有与阀座7匹配的阀盘4,其中阀盘4下方通过锁紧螺母86和压紧片85固定有与阀座7 匹配的环状检测装置88,环状检测装置88与压紧片85之间设有密封膜89,阀盘4的上方设有用以覆盖阀座7的阀帽83,阀帽83上方通过固定环81设有配重块82;

39.所述环状检测装置88为多个扇形结构的压力触发电路围绕构成,当施加在压力触发电路上的压力超过阈值则导通,低于阈值则断路,从而检测施加在其表面上不同区域的气体压力

40.所述阀盖9上设有限制阀杆87端部滑动位置的导电限位结构。

41.如图5所示,所述中空结构的阀杆87的上部和下部分别围绕侧壁设有一圈上圆孔873和下圆孔872,其中阀杆87的中空结构连通上圆孔873和下圆孔872,其中环状检测装置88连接有导线810,导线810从下圆孔872穿过阀杆87的中空结构最后从上圆孔873穿出与导电限位结构接触,通过导电限位结构与显示系统连接,显示系统包括顺序连接的控制器11和显示模块12。

42.如图12所示,所述环状检测装置88包括环形结构的下电路层883、隔板层882、上电路层881三层结构;其中下电路层883的正面与隔板层882的背面胶粘相连,隔板层882的正面与上电路层881的背面胶粘相连,下电路层883的背面为环状检测装置88的下端面,所述上电路层881的正面为环状检测装置88的上端面。

43.如图13、图14和图15所示,所述下电路层883上等夹角分别设置有多组扇形结构的压力触点电路,所述隔板层882上开有与触点电路数量匹配的扇形镂空,上电路层881下表面设有与下电路层883上表面布置的多组扇形结构的压力触点电路数量位置匹配的导通触点,从而保证上电路层881的触点能够通过隔板层882上的扇形孔95与下电路层883的扇形压力触点电路接触并导通;每个压力触点电路与导通触点构成压力触发电路;所述隔板层882和上电路层881均为弹性材料制成,当上电路层881受到由下向上的压力时,在压力作用下设置有导通触点区域产生形变从而与上电路层881的压力触点电路接触从而使电路导通,若压力降低则回弹从而使导通触点与压力触点电路分离实现断路;压力触发电路连接有导线810,根据实际需要每组;压力触发电路均连接有一根导线810,或者多组压力触发电路串联共同连接一根导线810。

44.如图2和图3所示,导电限位结构包括设置在阀杆87端部外侧的多个导电轴瓦871和设置在阀盖9与阀杆87连接处的多个导电套筒92,每片导电轴瓦871和对应位置的导电套

筒 92之间设有用以导电的一组滚珠91;其中滚珠91下方设有封堵间隙的阻挡块93,阻挡块93 如图11所示,阻挡块93扇形凸起插入导电套筒92内,防止滚珠91掉落,其中每个上圆孔 873外侧设有一片导电轴瓦871,每片导电轴瓦871均与一根导线810连接,所述的每个导电套筒92均通过信号线10将环状检测装置88的检测信号发送到显示系统中,阀盖9上开有多个圆孔94便于信号线10穿出,如图7、图8和图9所示。

45.如图6和图10所示,所述导电轴瓦871为弧形结构,导电轴瓦871与阀杆87的连接处同样设为内凹结构,导电套筒92与阀盖9之间同样为匹配的弧形凹陷结构,使导电套筒92 与相对的导电轴瓦871形成匹配的筒状结构以防止两者之间设置的一组与直径匹配的滚珠91 产生晃动从而影响导电效果。

46.8.一种单呼阀的泄漏检测装置的检测方法,其步骤包括:

47.当单呼阀未发生泄漏时,阀盘84下方的环状检测装置88因受到配重块82的重力作用下紧扣阀座7,此时环状检测装置88的上电路层881的所有导通触点与下电路层883上的所有扇形压力触点电路对应接触,下电路层883上的线路导通,环状检测装置88先后通过导线 810、导电机构向显示系统输出压力信号;

48.当单呼阀发生泄漏时,阀盘84的部分面积受到阀内气体压力的冲击上移带动密封膜89 与阀座7分开,密封膜89与阀座7分开处即为阀门泄漏处,泄漏处对应区域的部分环状检测装置88不再受到重力的作用,对应区域的上电路层881由于压力不足无法与对应位置的下电路层883上的扇形压力触点电路接触,从而让无法导通的扇形压力触点电路断路,对应导线 810与信号线10无法传导出有效信号,显示系统通过无压力信号的区域从而判断出产生泄漏的区域位置。

49.值得注意的是,在信号传输的过程中,为了防止信号采集部分发生短路,在信号采集部分中与阀门接触的部分均应涂有绝缘层,保护信号采集部分的各个元件。

50.使用时,

51.s1,测试开始前,检查各部件是否安装正确,显示模块9是否能够正常显示,检查完成后进入步骤s2;

52.s2,关闭压力调节阀4,开启空气压缩机1,待稳压罐内的气体压力达到阀门的开启压力后,关闭空气压缩机1;

53.s3,缓慢打开压力调节阀4,使单呼阀6阀腔内的压力逐渐升高;

54.s4,观察显示模块9,判断阀门是否发生泄漏以及泄漏的大致位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1