一种聚丙烯复合管及其制备方法与应用与流程

1.本发明属于塑料管道技术领域,具体涉及一种聚丙烯复合管及其制备方法与应用。

背景技术:

2.聚丙烯管材具有重量轻、耐腐蚀、使用寿命长、安装方便、连接可靠等诸多优点,是三大塑料管材的首推品种。近几年来,pp管材的用量大幅增长,市场占有率迅速提高,然而pp管仍存在一些技术上的不足。在一些特殊的使用环境中,常常因为强度不足造成管材在受到外部压力或冲击力时破裂,比如管道埋地时的承压过大,运输和安装过程中的意外撞击等。另外,pp管尺寸稳定性差,管材在长期输送热水过程中会发生高分子蠕变,外观表现为管材扭曲变形,给使用造成诸多不便。因此,有必要改善聚丙烯管的承压性能、抗蠕变性能等以改善聚丙烯管的综合使用性能。

技术实现要素:

3.本发明旨在提供一种聚丙烯复合管及其制备方法与应用,本发明所述聚丙烯复合管具有高强度、高耐热及抗蠕变性能,极大改善了聚丙烯复合管在冷热水输送中的应用性能。

4.基于上述目的,本发明采用的技术方案如下:

5.第一方面,本发明提供一种聚丙烯复合管,由内至外依次为聚丙烯内层、耐热增强中间层和聚丙烯外层;所述耐热增强中间层的材料为改性聚丙烯,所述改性聚丙烯由改性纤维、改性无机盐晶须分散于共聚聚丙烯中制得,所述改性聚丙烯中改性纤维与改性无机盐晶须的质量比为(0.5~4):1。

6.本发明聚丙烯复合管由聚丙烯内层、耐热增强中间层和聚丙烯外层组成,其中,耐热增强中间层的材料由改性纤维、改性无机盐晶须分散于共聚聚丙烯中制得,其中,无机盐晶须有助于改善管材的力学性能,但无机盐晶须尺寸较小,容易团聚,而改性纤维不仅没有团聚的风险,并且有助无机盐晶须分散,增强管材的强度,提高管材的耐温性能,避免管材随温度变化发生蠕变变形。由改性纤维、改性无机盐晶须改性制得的改性聚丙烯作为中间层材料,极大改善了聚丙烯复合管的抗冲击强度以及良好的抗蠕变性能。

7.优选地,所述改性聚丙烯中改性纤维与改性无机盐晶须的质量比为(1~2):1。

8.优选地,以重量份计,所述改性聚丙烯的制备原料包括:共聚聚丙烯100份、改性纤维15~40份、改性无机盐晶须10~30份。

9.优选地,以重量份计,所述改性聚丙烯的制备原料包括:共聚聚丙烯100份、改性纤维25~30份、改性无机盐晶须15~20份。

10.优选地,所述改性纤维由短切玄武岩纤维经硅烷改性制得,所述短切玄武岩纤维的直径为6~15μm,长度为1~6mm。

11.优选地,玄武岩纤维的长度为3~4.5mm。

12.短切玄武岩纤维的加入可提高管材整体的耐温性能,减小管材随温度变化发生蠕变变形。若玄武岩纤维的直径过大,对管材的增强效果一般,直径过小,纤维容易起毛造成实际下料不稳定。玄武岩纤维的长度太长,改性聚丙烯物料堆积稀疏,挤出下料稳定性差,长度太短,生产制造困难。

13.优选地,所述改性无机盐晶须由无机盐晶须经硅烷改性制得,所述无机盐晶须的直径为0.5~5.0μm。

14.优选地,所述无机盐晶须的直径为1~3μm。

15.无机盐晶须的直径越小,无机盐晶须的结晶越完善,添加无机盐晶须的聚丙烯的强度越高。但过细的无机盐晶须容易折断,并不利于聚丙烯力学性能的提高,而当无机盐晶须的直径为1~3μm时,对聚丙烯管材力学性能的改善较好。

16.优选地,以重量份计,所述改性聚丙烯的制备原料还包括:相容剂2~10份、抗氧剂0.5~1份。

17.优选地,以重量份计,所述相容剂为3~6份。

18.优选地,所述相容剂为马来酸酐接枝聚丙烯,马来酸酐的接枝率为0.2%~1.2%,进一步地优选为0.5%~0.8%。

19.优选地,抗氧剂为抗氧剂1010或抗氧剂168。添加抗氧剂的目的在于防止共聚聚丙烯的热氧化降解。

20.优选地,以重量份计,所述聚丙烯内层的材料包括共聚聚丙烯100份、高熔融指数聚丙烯10~30份;所述高熔融指数聚丙烯的熔融指数为2.0~20g/10min(230℃,2.16kg);所述聚丙烯外层的材料为共聚聚丙烯。

21.聚丙烯内层以及聚丙烯外层的材料中均含有共聚聚丙烯,共聚聚丙烯具有分子量高流动性低的特点,有助于提高聚丙烯复合管的强度。

22.优选地,所述高熔融指数聚丙烯的熔融指数为5.0~10g/10min(230℃,2.16kg)。

23.高熔融指数聚丙烯的熔融指数越高,其分子量就越小,其对管材强度的负面影响越大;熔指越低,分子量越大,管材的内壁光滑性能则难以保障。因此,选择上述具有适当熔融指数的高熔指聚丙烯,有利于保持聚丙烯复合管较好力学强度的同时,并改善管材内壁的光滑性。

24.优选地,高熔融指数聚丙烯的重量份为15~20份。

25.选择于聚丙烯内层的材料中加入高熔融指数聚丙烯有利于提高管材内壁的平整光滑度,但其添加过多则会降低管材的力学性能,当高熔融指数聚丙烯的添加量为15~20份时,较好地平衡了管材的力学性能及管材内壁不平整光滑的矛盾。

26.优选地,共聚聚丙烯的熔融指数为0.1~1.0g/10min(230℃,2.16kg)。

27.优选地,共聚聚丙烯的熔融指数为0.3~0.5g/10min(230℃,2.16kg)。

28.优选地,所述共聚聚丙烯为ppr或ppb。

29.优选地,聚丙烯内层的厚度占聚丙烯复合管厚度的20%~40%,耐热增强中间层的厚度占聚丙烯复合管厚度的25%~45%,聚丙烯外层的厚度占聚丙烯复合管厚度的25%~45%。

30.优选地,聚丙烯内层的厚度占聚丙烯复合管厚度的25%~30%,耐热增强中间层的厚度占聚丙烯复合管厚度的30%~40%,聚丙烯外层的厚度占聚丙烯复合管厚度的30%

~40%。

31.第二方面,本发明提供一种聚丙烯复合管的制备方法,包括如下步骤:

32.将聚丙烯内层、耐热增强中间层和聚丙烯外层的材料分别置于挤出机中,于180~230℃下,经三层共挤制得聚丙烯复合管。

33.第三方面,本发明提供上述聚丙烯复合管在冷热水输送中的应用。

34.与现有技术相比,本发明的有益效果如下:

35.本发明聚丙烯复合管由聚丙烯内层、耐热增强中间层和聚丙烯外层组成,其中,耐热增强中间层的材料由改性纤维、改性无机盐晶须分散于共聚聚丙烯中制得,玄武岩纤维和无机盐晶须两者联用对显著提升了聚丙烯复合管的力学性能和耐热稳定性,改善了聚丙烯复合管在冷热水输送中的应用性能。

附图说明

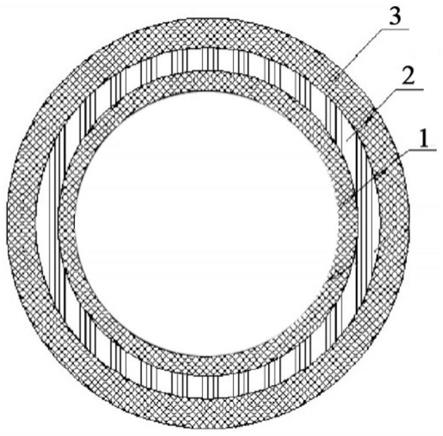

36.图1为本发明聚丙烯复合管的结构示意图。

具体实施方式

37.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

39.实施例1

40.本实施例提供一种聚丙烯复合管,其结构如图1所示,由内至外依次为聚丙烯内层1、耐热增强中间层2和聚丙烯外层3,聚丙烯内层1的厚度占聚丙烯复合管壁厚的30%,耐热增强中间层2的厚度占聚丙烯复合管壁厚的35%,聚丙烯外层3占聚丙烯复合管壁厚的35%。

41.聚丙烯内层1的材料由共聚聚丙烯100份、高熔融指数聚丙烯15份组成;聚丙烯外层3的材料为共聚聚丙烯。其中,共聚聚丙烯的熔融指数为0.5g/10min(230℃,2.16kg),高熔融指数聚丙烯的熔融指数为6.0g/10min(230℃,2.16kg)。

42.耐热增强中间层2的材料为改性聚丙烯,以重量份计,改性聚丙烯的制备原料包括:共聚聚丙烯100份、改性短切玄武岩纤维30份、改性硫酸钙晶须15份、马来酸酐接枝聚丙烯相容剂6份和抗氧剂1010 0.8份。

43.其中,改性短切玄武岩纤维的直径为12μm,长度为3.0mm;改性硫酸钙晶须的直径为2μm。改性短切玄武岩纤维与改性硫酸钙晶须的质量比为2:1。共聚聚丙烯为ppr或ppb。马来酸酐接枝聚丙烯中马来酸酐的接枝率为0.2%~1.2%。

44.改性短切玄武岩纤维的制备方法如下:

45.(1)短切玄武岩纤维的表面刻蚀

46.将短切玄武岩纤维浸泡于ph值为12的氢氧化钾溶液,于室温下对短切玄武岩纤维进行表面刻蚀,刻蚀时间为24h,使其表面粗糙化,刻蚀完成后用质量分数为10%的乙酸溶液中和其表面的碱液,再用去离子水冲洗浸泡至中性,随后于120℃下烘烤12h去除水分得

到刻蚀后的短切玄武岩纤维。

47.(2)短切玄武岩纤维的表面改性

48.配制质量分数为2%的硅烷偶联剂kh550改性液,改性液的溶剂由乙醇与水按照体积比85:15混合制得,然后将刻蚀干燥后的短切玄武岩纤维投入60℃的改性液中浸泡6h,再将浸泡后的短切玄武岩纤维在120℃下烘烤4h去除水分得到改性玄武岩纤维。

49.改性硫酸钙晶须的制备方法如下:

50.配制质量分数为10%的乙烯基三乙氧基硅烷改性液,改性液的溶剂由乙醇与水按照体积比85:15混合制得,然后将硫酸钙晶须投入改性液中于60℃浸泡4h,再将反应后的硫酸钙晶须在120℃下烘烤4h去除水分,制得改性硫酸钙晶须。

51.聚丙烯复合管的制备方法,包括如下步骤:

52.s1:按照上述聚丙烯内层材料中各个物料的重量份进行配料造粒,制得聚丙烯内层材料;按照上述耐热增强中间层2中各个物料重量份进行配料造粒,制得改性聚丙烯。

53.s2:将聚丙烯内层材料、耐热增强中间层材料改性聚丙烯以及聚丙烯外层材料分别输送至螺杆挤出机,设置挤出温度为180~230℃,将各层材料进行塑化。

54.s3:将经塑化的各层材料送入三层共挤模具,将三层材料共挤成型,得到成型的管胚。

55.s4:将管胚经定径套定径、冷却、牵引、切割、包装,即得本发明高强度高耐热的聚丙烯复合管。

56.实施例2

57.本实施例提供一种聚丙烯复合管,其与实施例1的区别仅在于耐热增强中间层材料的制备原料不同。

58.本实施例耐热增强中间层的改性聚丙烯,以重量份计,包括如下原料:共聚聚丙烯100份、改性短切玄武岩纤维25份、改性硫酸钙晶须25份、马来酸酐接枝聚丙烯相容剂6份和抗氧剂1010 0.8份。

59.即本实施例与实施例1的区别仅在于改性短切玄武岩纤维、改性硫酸钙的重量份不同。其余均同实施例1。

60.实施例3

61.本实施例提供一种聚丙烯复合管,其与实施例1的区别仅在于耐热增强中间层材料的制备原料不同。

62.本实施例耐热增强中间层的改性聚丙烯,以重量份计,包括如下原料:共聚聚丙烯100份、改性短切玄武岩纤维15份、改性硫酸钙晶须30份、马来酸酐接枝聚丙烯相容剂6份和抗氧剂1010 0.8份。

63.即本实施例与实施例1的区别仅在于改性短切玄武岩纤维、改性硫酸钙的重量份不同。其余均同实施例1。

64.实施例4

65.本实施例提供一种聚丙烯复合管,其与实施例1的区别仅在于耐热增强中间层材料的制备原料不同。

66.本实施例耐热增强中间层的改性聚丙烯,以重量份计,包括如下原料:共聚聚丙烯100份、改性短切玄武岩纤维40份、改性硫酸钙晶须10份、马来酸酐接枝聚丙烯相容剂6份和

抗氧剂1010 0.8份。

67.即本实施例与实施例1的区别仅在于改性短切玄武岩纤维、改性硫酸钙的重量份不同。其余均同实施例1。

68.对比例1

69.本对比例提供一种聚丙烯复合管,其与实施例1的区别仅在于,本对比例中间层材料中不含改性短切玄武岩纤维,且硫酸钙晶须的重量份为45份。其余均同实施例1。

70.即本对比例中间层材料,以重量份计,包括共聚聚丙烯100份、改性硫酸钙晶须45份、马来酸酐接枝聚丙烯相容剂6份和抗氧剂1010 0.8份。

71.对比例2

72.本对比例提供一种聚丙烯复合管,其与实施例1的区别仅在于,本对比例中间层材料中不含硫酸钙晶须,且改性短切玄武岩纤维的重量份为45份。其余均同实施例1。

73.即本对比例中间层材料,以重量份计,包括共聚聚丙烯100份、改性短切玄武岩纤维45份、马来酸酐接枝聚丙烯相容剂6份和抗氧剂1010 0.8份。

74.参照相关标准中记载的方法对实施例1~4和对比例1、2中的聚丙烯复合管的性能进行检测,结果如表1所示。

75.表1实施例1~4和对比例1、2聚丙烯复合管的性能检测结果

[0076][0077]

表1中的测试结果可知,相对于对比例1、2,本发明的高强度高耐热的聚丙烯复合管材综合利用了玄武岩纤维和无机盐晶须的性能特点,玄武岩纤维和无机盐晶须两者联用对聚丙烯复合管的力学性能提升较为显著加强,落锤冲击可以满足较高的标准要求。在耐热性能方面,玄武岩纤维和无机盐晶须的复配使用使复合管的纵向回缩率和线膨胀系数更优,意味着复合管具有更好的尺寸稳定性。

[0078]

另外,由实施例1~4的试验结果对比可知,当改性聚丙烯中改性纤维与改性无机盐晶须的质量比为(1~2):1时,所制得的聚丙烯复合管的综合性能更优。

[0079]

实施例5

[0080]

本实施例拟分析耐热增强中间层材料中改性短切玄武岩纤维的添加量对聚丙烯管材性能的影响。

[0081]

参照实施例1中耐热增强中间层材料的组分配比,保持共聚聚丙烯、改性硫酸钙晶

须、相容剂和抗氧剂的重量份不变,仅调整改性短切玄武岩纤维的重量份,如表2所示,并对各聚丙烯管材试样参照相关标准进行性能检测,结果如表2所示。

[0082]

表2不同改性短切玄武岩纤维的添加量对应聚丙烯管材的性能

[0083][0084][0085]

由表2可知,随着玄武岩纤维添加量的增加,聚丙烯复合管的弯曲强度呈现先上升后下降的趋势,这是由于体系中玄武岩纤维所占比例较多时树脂比例则下降,树脂将难以有效隔离玄武岩纤维,从而造成纤维聚团,因此玄武岩纤维的添加量会存在一个合适的比例范围,超过此范围,管材的性能将出现下滑。而管材的纵向回缩率和线膨胀系数跟无机粒子的填充量关系较大。因此,复合管材配方设计的原则是在材料力学性能差别不大情况下要尽量多的添加纤维,使得管材在力学性能不降低的前提下,极大改善了管材的尺寸稳定性。

[0086]

实施例6

[0087]

本实施例拟分析改性短切玄武岩纤维的直径及长度对聚丙烯复合管性能的影响,具体试验方法如下。

[0088]

参照实施例1中耐热增强中间层材料的组分配比,仅调整其中改性短切玄武岩纤维的直径及长度,如表3所示,并参照相关标准中记载的方法对各个聚丙烯复合管的性能进行检测,结果如表3所示。

[0089]

表3不同改性短切玄武岩纤维的添加量对应聚丙烯管材的性能

[0090][0091]

由表3可知,管材的性能与玄武岩纤维的直径和纤维长度有关。纤维直径越小,复合材料的力学性能越高,纵向回缩率和线膨胀系数也更好,但直径小的玄武岩纤维生产难度较高。直径相同时,随着纤维长度的增加,复合管材的力学性能呈现上升后下降趋势,纤维长度小于1mm,复合材料的力学性能及耐热性差;纤维长度超过4.5mm后,复合材料的力学

性能也较差,耐热性能变化不明显,这是因为较长的纤维与聚丙烯挤出造粒时下料稳定性较差,不利于提高复合材料的综合性能。

[0092]

实施例7

[0093]

本实施例拟分析耐热增强中间层材料中改性硫酸钙晶须的添加量及其直径大小对聚丙烯管材性能的影响。

[0094]

参照实施例1中耐热增强中间层材料的组分配比,保持共聚聚丙烯、改性短切玄武岩纤维、相容剂和抗氧剂的重量份不变,仅调整改性硫酸钙晶须的重量份以及其直径,如表4所示,并对各聚丙烯管材试样参照相关标准进行性能检测,结果如表4所示。

[0095]

表4不同改性硫酸钙晶须对应聚丙烯管材的性能

[0096][0097]

由表4可知,管材力学性能(弯曲强度、悬臂梁缺口冲击强度、落锤冲击)随着硫酸钙晶须的添加量增多而增大,添加量20份时达到最大值,继续提升晶须的添加量,聚丙烯复合管的力学性能下降,这是由于晶须过多时分散性变差,导致复合管的性能下降。

[0098]

在硫酸钙晶须的添加量保持不变的情况下,管材的力学性能随着晶须的直径增大呈现先增大后减小的趋势,这主要是由于晶须直径较小时候容易团聚,导致力学性能不佳。晶须直径较大时候,晶须的比强度下降,结果表现出力学性能不足。同样,管材的收缩率和线膨胀系数表现出相似的趋势。

[0099]

在晶须添加量不变的情况下,管材的耐热性能随着晶须的直径增大呈现先增大后减小的趋势,这是由于晶须较粗时与树脂的结合较少,温度较高时不能很好的发挥出晶须的耐热特性。

[0100]

在晶须直径保持不变的情况下,复合管材的耐热性能随着硫酸钙晶须的添加呈现先增多后减小,当硫酸钙晶须的添加量为20份时最佳。

[0101]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1