一种行星齿轮润滑结构的制作方法

1.本实用新型属于汽车混合动力变速器技术领域,尤其涉及一种行星齿轮润滑结构。

背景技术:

2.混合动力系统一般有电动机和发动机等多个动力源,行星排作为多种动力源的耦合装置越来越多地运用在汽车混合动力变速器中。在运转过程中,行星齿轮具有极高的自转转速,产热大大增加,需要足够的润滑油进行润滑。

3.目前含行星排的乘用车变速箱中,行星齿轮的润滑主要是从行星架侧壁进行引流。但是,从行星架侧壁引流的方式集油效果不良,不易将足够的油输送至滚针轴承室,在高转速工况下有高温、润滑不足的风险。

技术实现要素:

4.本实用新型所要解决的技术问题在于提供一种行星齿轮润滑结构,旨在解决现有的行星齿轮的润滑结构对润滑油的引流不充分、存在润滑不足的风险。

5.为解决上述技术问题,本实用新型是这样实现的,一种行星齿轮润滑结构,包括内齿圈、位于所述内齿圈中心的旋转轴、设置在所述旋转轴上的太阳轮、位于所述内齿圈轴向两侧的行星架、若干绕所述太阳轮布置并设置在所述行星架上的行星轮轴,以及设置在所述行星轮轴上并与所述太阳轮和内齿圈啮合的行星齿轮;

6.所述旋转轴上设置有第一导油孔,用于将润滑油从外部导入至所述太阳轮;

7.所述太阳轮上设置有第一通孔,所述第一通孔与所述第一导油孔相通,用于将润滑油导入至所述太阳轮与所述行星架之间的空腔处;

8.所述行星轮轴上设置有第二导油孔;

9.所述行星齿轮上设置有第二通孔,所述第二通孔与所述第二导油孔相通;

10.所述行星齿轮润滑结构还包括设置在所述行星架上的导油部件,所述导油部件内设有导油通道,所述导油通道将所述第二导油孔与所述空腔连通。

11.所述的行星齿轮润滑结构,其中,所述导油部件包括环形导油板本体,所述环形导油板本体包括相对设置的顶面、底面,以及相对设置并连接所述顶面和所述底面的外侧面和内侧面,所述底面朝向所述行星架;

12.所述内侧面设置有第一环形槽,所述第一环形槽正对所述空腔;

13.所述底面凸设有油嘴,所述油嘴贯穿至所述环形导油板本体的内部与所述第一环形槽连通,形成所述导油通道,所述油嘴与所述第二导油孔连接。

14.所述的行星齿轮润滑结构,其中,所述环形导油板本体包括相互叠合的上导油板和下导油板;

15.所述上导油板的底面绕所述环形导油板本体的内侧面设置有凹陷区,所述下导油板叠合在所述上导油板的底面,将所述凹陷区合围形成所述第一环形槽;

16.所述油嘴凸设在所述下导油板的底面,所述油嘴沿所述下导油板的厚度方向贯穿所述下导油板,并与所述第一环形槽连通。

17.所述的行星齿轮润滑结构,其中,所述凹陷区包括位于所述油嘴附近的集油区,以及与所述集油区相通的导油区,所述集油区朝向所述内侧面的宽度大于所述导油区朝向所述内侧面的宽度。

18.所述的行星齿轮润滑结构,其中,所述导油区设置有缺口;

19.所述上导油板的顶面靠近所述内侧面设置有第二环形槽,所述第二环形槽的开口朝向远离所述上导油板的顶面的方向,所述缺口与所述第二环形槽连通。

20.所述的行星齿轮润滑结构,其中,所述上导油板的顶面位于所述第二环形槽外侧设置有若干凹槽,所述凹槽与所述第二环形槽连通。

21.所述的行星齿轮润滑结构,其中,所述上导油板的底面位于所述凹陷区之外凸设有支腿,所述下导油板上设置有与所述支腿配合的安装孔,所述上导油板和所述下导油板叠合后,所述支腿穿过所述安装孔;所述导油部件通过所述支腿安装到所述行星架上。

22.所述的行星齿轮润滑结构,其中,所述第一导油孔包括设置在所述旋转轴端部的第一进油口,和设置在所述旋转轴的圆柱面上的第一出油口。

23.所述的行星齿轮润滑结构,其中,所述第二导油孔包括设置在所述行星轮轴靠所述导油部件的一端的第二进油口,和设置在所述行星轮轴的圆柱面上的第二出油口。

24.所述的行星齿轮润滑结构,还包括设置在所述行星轮轴上的垫片,所述垫片位于所述行星架与所述行星齿轮之间。

25.本实用新型与现有技术相比,有益效果在于:本实用新型的一种行星齿轮润滑结构,润滑油从旋转轴2的第一导油孔21流进,并在离心力或重力的作用下,汇聚到太阳轮3内部的集油区,然后由太阳轮3上的第一通孔31流至太阳轮3与行星架4之间的空腔g处,再依次流经导油部件7的导油通道t、行星轮轴5内部的第二导油孔51,流入滚针轴承8,以及通过行星齿轮6上的第二通孔61流入行星齿轮6的齿面,对整个传动组件进行润滑和冷却。本实用新型通过设置导油部件将润滑油引流导入到行星轮轴5,并最终输送到滚针轴承8和行星齿轮6的齿面,整个过程是由离心力和重力进行驱动,能够确保有足够的润滑油输送至滚针轴承室进行润滑和冷却,提高产品可靠性。

附图说明

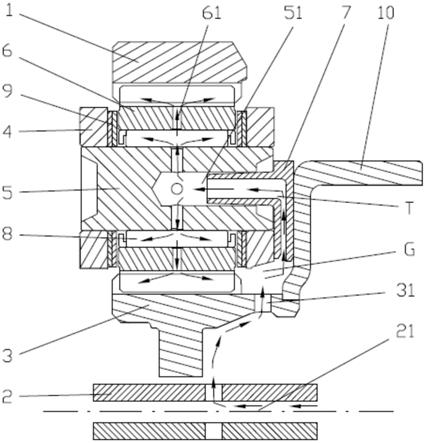

26.图1是本实用新型实施例提供的一种行星齿轮润滑结构的剖视组装图。

27.图2是图1的局部爆炸图。

28.图3是本实用新型实施例提供的一种导油部件顶面朝上的立体图。

29.图4是图3的导油部件底面朝上的立体图。

30.图5是图3的导油部件e部分的放大图。

31.图6是图4的爆炸图。

具体实施方式

32.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释

本实用新型,并不用于限定本实用新型。

33.本实用新型实施例提供了一种如图1、图2所示的行星齿轮润滑结构,包括内齿圈1、旋转轴2、太阳轮3、行星架4、行星轮轴5、行星齿轮6以及导油部件7。旋转轴2位于内齿圈1中心,太阳轮3设置在旋转轴2上,内齿圈1轴向两侧设置有行星架4,用于支撑行星轮轴5,行星齿轮6通过滚针轴承8设置在行星轮轴5上,行星齿轮6与太阳轮3和内齿圈1啮合。行星架4与行星齿轮6之间还可以设置垫片9,以减小行星架4与行星齿轮6之间的摩擦。其中,旋转轴2上设置有第一导油孔21,用于将润滑油从外部导入至太阳轮3,太阳轮3上设置有第一通孔31,第一通孔31与第一导油孔21相通,用于将润滑油导入至太阳轮3与行星架4之间的空腔g处,优选地,沿润滑油的流动方向,行星架4的外壁为流线型壁或斜壁,可以减小润滑油从空腔g往后流动的阻力。

34.具体地,第一导油孔21包括第一进油口211和第一出油口212,第一进油口211设置在旋转轴2端部,第一出油口212设置在旋转轴2的圆柱面上,润滑油从第一进油口211流入,从第一出油口212流出后进入第一通孔31。行星轮轴5上设置有第二导油孔51;行星齿轮6上设置有第二通孔61,第二通孔61与第二导油孔51相通;导油部件7内设有导油通道t,导油通道t将第二导油孔51与空腔g连通。具体地,第二导油孔51包括第二进油口511和第二出油口512,第二导油孔51设置在行星轮轴5靠导油部件7的一端,第二出油口512设置在行星轮轴5的圆柱面上,导油部件7将第二进油口511与空腔g连通。

35.本实施例的行星齿轮润滑结构的工作原理为:润滑油从旋转轴2的第一导油孔21流进,并在离心力或重力的作用下,汇聚到太阳轮3内部的集油区,然后由太阳轮3上的第一通孔31流至太阳轮3与行星架4之间的空腔g处,再依次流经导油部件7的导油通道t、行星轮轴5内部的第二导油孔51,流入滚针轴承8,以及通过行星齿轮6上的第二通孔61流入行星齿轮6的齿面,对整个传动组件进行润滑和冷却。本实用新型通过设置导油部件将润滑油引流导入到行星轮轴5,并最终输送到滚针轴承8和行星齿轮6的齿面,整个过程是由离心力和重力进行驱动,能够确保有足够的润滑油输送至滚针轴承室进行润滑和冷却,提高产品可靠性。

36.进一步,本实用新型提供了一种导油部件7的实施例,结构如图3、图4所示,包括环形导油板本体71,环形导油板本体71为中间镂空的环形板状,包括相对设置的顶面a、底面b,以及相对设置并连接顶面a和底面b的外侧面c和内侧面d,外侧面c和内侧面d均为圆形,底面b朝向行星架4;内侧面d设置有第一环形槽72,参照图5的局部放大图。导油部件7的底面b装配到行星架4后,第一环形槽72正对空腔g;底面b凸设有油嘴73,油嘴73贯穿至环形导油板本体71的内部与第一环形槽72连通,形成导油通道t,油嘴73与第二导油孔51连接。

37.进一步地,为了方便加工,导油部件7的环形导油板本体71具体包括相互叠合的上导油板711和下导油板712,如图6所示,上导油板711和下导油板712均为中间镂空的环形板状,上导油板711的顶面构成环形导油板本体71的顶面a,下导油板712的底面构成环形导油板本体71的底面b,上导油板711的底面绕环形导油板本体71的内侧面d设置有凹陷区713,下导油板712的顶面叠合在上导油板711的底面,将凹陷区713合围形成第一环形槽72;油嘴73凸设在下导油板712的底面,油嘴73沿下导油板712的厚度方向贯穿下导油板712,并与第一环形槽72连通。优选地,将第一环形槽72加工成宽度不一的环形,具体是,凹陷区713正对油嘴附近的集油区7131宽度较大,方便集中较多的润滑油,其余区域为导油区7132,与集油

区相通,宽度较小,便于给输油提供足够的推送力,集油区7131的个数根据油嘴73的个数进行设置。还可以在上导油板711的底面位于凹陷区713之外的区域设置支腿77,下导油板上设置有与支腿77相配合的安装孔78,上导油板711和下导油板712叠合后,支腿77穿过安装孔78,上导油板711和下导油板712完成组装固定,组装图参考图3和图4;导油部件7通过支腿77安装固定到行星架4上。本实施例中,将导油部件7拆分为上导油板711和下导油板712两个零件,凹陷区713的加工比较容易,两者组装后形成第一环形槽72,降低了直接加工第一环形槽72的难度,结构更简单、成本低;同时本结构还可以根据需要将第一环形槽72的不同区段加工成不同宽度。

38.参考图1,本行星齿轮润滑结构还可以进一步包括离合器毂10,离合器毂10可以焊接到太阳轮上并且与导油部件7的环形导油板本体71的顶面a接触。由于导油部件7与离合器毂10之间有转速差,为了减小两者的摩擦,可以在环形导油板本体71的顶面a设置润滑结构。参考图3和图5,具体是,在导油区7132设置缺口74;上导油板711的顶面靠近内侧面d设置第二环形槽75,第二环形槽75的开口朝向远离上导油板711的顶面的方向,缺口74与第二环形槽75连通。当润滑油流入第一环形槽72后,一部分进入油嘴73,并最终流至滚针轴承室进行润滑,另一部分通过缺口74流入第二环形槽75,对导油部件7和离合器毂10的接触面进行润滑。为了增大润滑油的分散面积,还可以在上导油板711的顶面位于第二环形槽75的外侧设置若干凹槽76,凹槽76可以是v型槽,凹槽76与第二环形槽75连通,润滑油进入第二环形槽75后,可进一步流入到凹槽76,均匀分散到导油部件7和离合器毂10的整个接触面,润滑效果更好,并且,导油部件7可作为行星架4和离合器毂10的轴向支撑,可省去推力轴承,令结构紧凑。

39.通过上述说明可知,与现有技术相比,本实用新型的有益效果在于:通过设置导油部件将润滑油引流导入到行星轮轴5,并最终输送到滚针轴承8和行星齿轮6的齿面,整个过程是由离心力和重力进行驱动,能够确保有足够的润滑油输送至滚针轴承室进行润滑和冷却,提高产品可靠性;并且,本实用新型新型还将导油部件7的环形导油板本体71设计为包括相互叠合的上导油板711和下导油板712的结构,降低了直接加工第一环形槽72的难度,结构更简单、成本低。此外,还可以在上导油板711的顶面设置第二环形槽75和与第二环形槽75连通的凹槽76,使润滑油快速均匀分散到导油部件7和离合器毂10的整个接触面,润滑效果更好。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1