新型可变接口链轮的制作方法

1.本实用新型属于以使用环形链、皮带或类似构件为特点的传动装置的技术领域,具体是涉及一种用于摩托车和电瓶车上的从动链轮中心孔多功能耐磨套。

背景技术:

2.链轮是一种常见的动力传动元件,主要用于链轮与链条啮合形成的传动系统中,带动链条传动,进而带动相关部件的传动;摩托车、电瓶车和三轮车等均需要主动链轮和从动链轮以实现良好的传动效果。

3.现有的摩托车从动链轮常见是“大孔链轮”和“小孔链轮”,其中“大孔链轮”和“小孔链轮”其区别仅仅在于孔径尺寸不同,其中“大孔链轮”的中心孔孔径设置为64mm,“小孔链轮”的中心孔孔径设置为58mm,各个摩托车和电瓶车厂家对链轮的要求生产标准不同,导致摩托车从动链轮型号多杂,而且对装配精度要求不一,导致同一款的摩托车从动链轮产量多少不一,质量良莠不齐,产品合格率难以得到保证,成本居高不下,造成资源浪费,为了避免摩托车从动轮运转时对铝合金缓冲体的直接冲击和磨损,采用从动链轮中心孔加耐磨套的组合结构,本技术人2019年申请了一件申请号为2019206139891,发明名称为从动链轮的中国专利,其通过中心孔内开槽以及增设钢圈的方式,钢圈采用内接c型卡圈,这种结构在使用过程中,凹槽加工精度差,开槽不方便,成本高,另外c型卡圈安装更换均不方便。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种新型可变接口链轮,该新型可变接口链轮通过一体成型有盖板和耐磨套,利用耐磨套来适配安装轴的大小,通过盖板和螺栓将耐磨套与轮体进行连接固定,使单种规格的从动链轮可以通用多种尺寸的孔径,解决了摩托车链轮型号多杂的问题,避免了资源浪费,降低了加工成本。

5.为了达到上述目的,本实用新型一种新型可变接口链轮,包括具有若干齿牙的轮体,在轮体的中心设有与安装轴适配的中心孔,在轮体上位于中心孔周围均布有用于与车辆缓冲体螺栓位对应设置的4个安装孔,还包括套装在中心孔上的耐磨套和与耐磨套一体成型且安装在轮体端部的安装盖板,所述安装盖板和耐磨套中部设置有与中心孔同心的中心孔i,所述安装盖板上位于中心孔i周围均布有4个或8个安装孔ii。

6.进一步,所述轮体端部位于中心孔周围设置有容纳安装盖板的安装槽,所述轮体上位于安装槽内设置有与安装孔ii对应设置的安装孔i。

7.进一步,所述安装盖板连接在轮体远离车辆缓冲体的另一端,所述安装盖板上设置有与安装孔对应设置的通孔。

8.进一步,所述安装孔设置在安装槽内。

9.进一步,所述安装盖板的厚度设置为1.5~3mm。

10.进一步,所述安装盖板的厚度与安装槽槽深一致。

11.进一步,所述安装孔ii设置在凸形孔,所述凸形孔两端分别与安装孔和安装孔i对

应设置。

12.本实用新型的有益效果在于:

13.本实用新型新型可变接口链轮通过一体成型有盖板和耐磨套,利用耐磨套来适配安装轴的大小,通过盖板和螺栓将耐磨套与轮体进行连接固定,使单种规格的从动链轮可以通用多种尺寸的孔径,解决了摩托车链轮型号多杂的问题,安装拆卸方便,降低了加工成本。

附图说明

14.图1为从动链轮的主视图;

15.图2为从动链轮的剖视图;

16.图3为本实用新型新型可变接口链轮安装状态图

17.图4为本实用新型新型可变接口链轮的剖视图

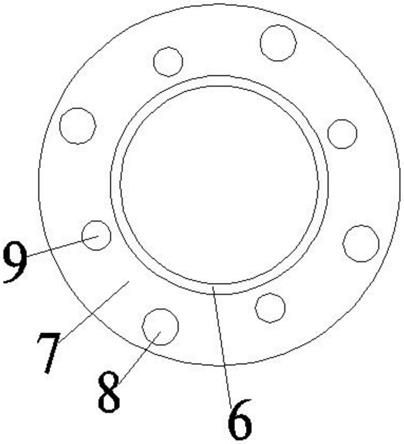

18.图5为本实用新型新型可变接口链轮的主视图;

19.图6为本实用新型新型可变接口链轮安装孔实施状态的主视图;

20.图7为本实用新型新型可变接口链轮安装孔另一种实施状态的主视图。

21.附图标记:1

‑

轮体;2

‑

中心孔;3

‑

安装孔;4

‑

安装槽;5

‑

安装孔i;6

‑

安装盖板;7

‑

耐磨套;8

‑

通孔;9

‑

安装孔ii;10

‑

凸形孔。

具体实施方式

22.下面将结合附图,对本实用新型的优选实施例进行详细的描述。

23.实施例一

24.如图1

‑

7所示为本实用新型新型可变接口链轮的结构示意图,本实用新型一种新型可变接口链轮,包括具有若干齿牙的轮体1,在轮体1的中心设有与安装轴适配的中心孔2,在轮体1上位于中心孔2周围均布有用于与车辆缓冲体螺栓位对应设置的4个安装孔3,还包括套装在中心孔2上的耐磨套7和与耐磨套7一体成型且安装在轮体端部的安装盖板6,所述安装盖板6和耐磨套5中部设置有与中心孔同心的中心孔i,所述安装盖板6上位于中心孔i周围均布有4个或8个安装孔ii9。

25.本实施例以现有从动链轮1为例,从动链轮1中心孔2孔径为64mm,四个安装孔3围绕中心孔2均匀等距分布,安装孔孔径5mm,安装孔圆心距中心孔圆心距离40mm,在此基础上,增加8个安装孔i5,组合1个链轮配3组共12个安装孔,在中心孔2内套入耐磨套7,并通过安装盖板6和安装孔ii9将耐磨套7和安装盖板6一起固定在轮体上,在与直径为58mm的安装轴配合时,嵌入厚度为3mm的耐磨套7,将从动链轮1中1组安装孔与摩托车或者电瓶车缓冲体上螺栓位对准即可安装,安装方便,成本低。

26.优选的实施方式,所述轮体1端部位于中心孔2周围设置有容纳安装盖板的安装槽4,所述轮体1上位于安装槽4内设置有与安装孔ii9对应设置的安装孔i5,本实施例通过在轮体1上设置有安装槽4,方便容纳安装盖板6,采用8个安装孔ii9进行安装时可以采用4个安装孔ii9备用,方便更换不同尺寸的耐磨套7和安装盖板6时,安装孔位置并不相同,在采用8个安装孔进行安装耐磨套7和安装盖板6时,利用螺栓和增加垫片来调整链轮的端面圆跳动,降低端面圆跳动值,减少车辆缓冲体磨损。

27.优选的实施方式,所述安装盖板6连接在轮体1远离车辆缓冲体的另一端,该结构有利于先将轮体1安装在车辆缓冲体后,在线进行安装安装盖板6和耐磨套7,可以利用外力将耐磨套7压入或挤入中心孔和车辆缓冲体转动轴之间间隙处,然后通过螺栓将安装盖板6进行固定。

28.优选的实施方式,所述安装孔2设置在安装槽4内,轮体1在安装过程中其安装螺栓穿过安装盖板6,该结构有利于将。

29.优选的实施方式,所述安装盖板6的厚度设置为1.5~3mm,本实施例中安装槽深为1.5mm,所述安装盖板6的厚度与安装槽4槽深一致,使安装盖板6外表面与轮体1端部表面在同一平面上,使轮体、安装盖板6和耐磨套7形成整体结构,增加轮体的美观和实用性。

30.优选的实施方式,所述安装孔ii9设置在凸形孔10,所述凸形孔10两端分别与安装孔2和安装孔i5对应设置,该结构有利于凸形孔10的两端同时安装有螺栓,1端螺栓与轮体1连接用于固定安装盖板6,另一端螺栓与车辆缓冲体连接用于固定轮体1。

31.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1